|

|

Категория:

Шлифовальные станки Установка на плоскошлифовальных станках прибора активного контроля позволяет повысить точность обработки деталей.

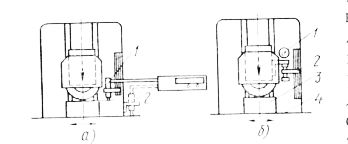

Рис. 1. Способы контроля в процессе плоского шлифования

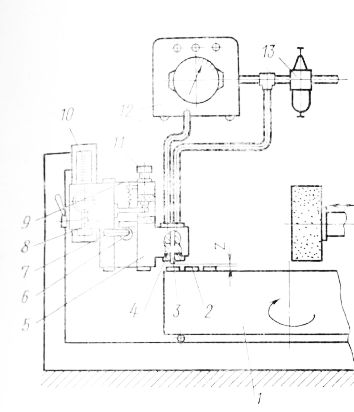

Рис. 2. Принципиальная схема бесконтактного прибора для измерения деталей непосредственно в процессе обработки Второй способ является более простым и дешевым. Его целесообразно применять в тех случаях, когда не предъявляется высоких требований к точности обработки. Для повышения точности обработки на некоторых плоскошлифовальных станках применяют подналадчики, которые при увеличении высоты детали сверх определенного заданного предела дают команду на подачу круга, что обеспечивает компенсацию его износа. На плоскошлифовальных полуавтоматах моделей ЗП722, ЗП7Э2 и других применяют измерительные приборы модели BB406GK (4111), предназначенные для активного контроля деталей с гладкими и прерывистыми поверхностями в процессе их обработки на плоскошлифовальных станках с круглым и прямоугольным столом. Прибор позволяет следить по шкале за изменением размера деталей и подает две команды в цепь управления станка. Первая команда регламентирует момент переключения с черновой подачи на чисто-i вую, вторая — отключение станка по достижении размера. Прибор Для измерения — пневматический; контактный прибор состоит из измерительного устройства, отсчетно-командного устройства командоапиарата. Прибор снабжен устройством памяти, позволяющим контролировать прерывистость поверхности с выступами ц разрывами различной протяженности. На рис. 2 показана схема прибора. Над столом, на котором расположены подлежащие обработке детали, в специальном приспособлении устанавливается измерительное устройство с измерительным соплом. В измерительное устройство через стабилизатор давления по гибкому шлангу подается сжатый воздух. Другим шлангом устройство соединено с выходом отсчетного устройства. Размер детали определяет зазор между торцом сопла и измеряемой поверхностью. Наибольшая величина зазора задается предварительно. В начале обработки, когда припуск на детали может быть больше величины заданного зазора, измерительное устройство арретируется винтом на величину 1,0—1,5 мм и опускается лишь после снятия некоторой части припуска. Подъем и опускание измерительного устройства производится с помощью планки, подвешенной к основанию на плоских пружинах кулака и рукоятки. С помощью этого прибора можно контролировать перемещающуюся прерывистую поверхность. На станках с двумя кругами, работающими торцами, применяют подналадчики. На рис. 3 представлена схема работы станка с автоматической подналадкой. Детали после обработки шлифовальным кругом проходят под измерительным соплом. Высота деталей по мере износа круга увеличивается. При достижении размера, равного или превышающего подналадочный, измерительное устройство выдает команду на подналадку. При этом в усилитель командных сигналов поступает команда от датчика, по команде усилителя включается электродвигатель, поворачивающий через редуктор винт шлифовальной бабки, через реле времени задается время вращения электродвигателя подналадки, определяющее величину перемещения шлифовальной бабки. Реклама:Читать далее:Правила техники безопасности при шлифовальных работахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|