|

|

Категория:

Сборка металлоконструкций Сведения о дефектах. Дефектами сварных соединений называют отклонения от норм, предусмотренных ГОСТами, техническими условиями и чертежами изделий. Нормами предусматриваются: геометрические размеры сварных швов (высота и ширина), сплошность, герметичность, механическая прочность, пластичность, химический состав и структурные составляющие металла шва. Дефекты сварных швов ослабляют рабочее сечение соединений, вызывают концентрацию напряжений и разрушение конструкций. Прочность сварного соединения может снизиться из-за ухудшения механических и физико-химических свойств металла соединения по сравнению с основным металлом. Поэтому ответственные сварные соединения должны быть равнопрочны основному металлу. В зависимости от причины образования различают следующие виды дефектов: смещение свариваемых кромок, несоответствие зазора между свариваемыми деталями вследствие некачественной сборки; трещины, расслоения, закаты в основном металле, на свариваемых кромках или вблизи шва (эти дефекты могут воздействовать на формирование шва); плохая свариваемость основного металла — склонность к образованию горячих и холодных трещин в основном соединении; несоответствие химического состава и технологических свойств присадочного материала, а также дефекты из-за нарушения технологического процесса сварки и эксплуатационные. По величине дефекты подразделяются на макроскопические, которые хорошо видны невооруженным глазом или рассматриваются под лупой с увеличением в 10…20 раз, и микроскопические, рассматриваемые под микроскопом с увеличением в 50… 1500 раз. По характеру расположения дефекты в сварных соединениях бывают внешние и внутренние. Внешние дефекты — это несоответствие нормам геометрических размеров шва, неза-плавленные кратеры, подрезы, наружные поры, прожоги, шлаковые включения и трещины, выходящие на поверхность. Внутренние дефекты — этонепровары между свариваемыми кромками деталей, непровары в корне шва, внутренние поры и трещины, пережог металла и шлаковые включения. Подрезы — углубления, образующиеся вдоль шва в месте перехода к основному металлу. Причиной подреза может быть большая величина напряжения дуги, смещение электрода при сварке, повышенная сила тока и скорость сварки. Устраняют подрезы наплавкой тонких (ниточных) швов. Прожоги образуются в результате большой величины сварочного тока, из-за малого притупления кромок свариваемого изделия, большого зазора между свариваемыми кромками, а также при неравномерной скорости сварки. Непровар — несплавление кромок основного металла с наплавленным или слоев шва между собой при многослойной сварке. Непровары образуются из-за недостаточного зазора между кромками, малого угла скоса кромок, завышенного притупления, загрязнения кромок, неточного направления электрода относительно места сварки, недостаточной величины сварочного тока или чрезмерной скорости сварки.

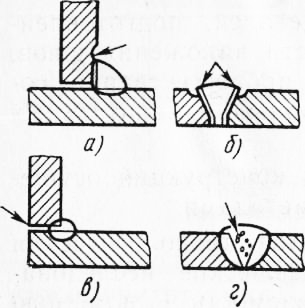

Рис. 1. Дефекты сварных соединений (указаны стрелками):

а, б —- подрезы, в — непровар, г — газовые поры

Трещины — наиболее опасные дефекты. Их возникновение связано с химическим составом основного и наплавленного металла, а также со скоростью охлаждения сварного соединения и жесткостью свариваемого контура. Трещины, образовавшиеся в процессе сварки, называются горячими, а после охлаждения металла — холодными. Трещины могут располагаться вдоль и поперек сварного соединения, а также в основном металле, в районе сосредоточения швов. Газовые поры образуются в шве в результате перенасыщения расплавленного металла сварочной ванны газами. Поры могут быть внутренними, не выходящими на поверхность сварного шва, и наружными, выходящими на поверхность шва. Они бывают одиночными, групповыми либо располагаются цепочкой. Неметаллические включения представляют собой загрязнение металла шва. Это чаще всего шлаки, не успевшие всплыть на поверхность. Неметаллические включения уменьшают рабочее сечение шва и приводят к понижению прочности сварного соединения. Контроль качества. Для обеспечения высокого качества и надежности сварных соединений осуществляется предварительный контроль, текущий (в процессе сварки) и контроль готовых сварных соединений и конструкций. Регулярно контролируют квалификацию сварщиков, контролеров, инженерно-технических работников, занимающихся проверкой сварных соединений. При предварительном контроле проверяют: сварочные материалы (электроды, сварочную проволоку, флюсы и газы) и оборудование, сборочно-сварочные приспособления, инструмент, контрольно-измерительную аппаратуру. Текущий контроль включает проверку деталей, подготовленных к сварке, режимов сварки и правильности наложения швов, а также проверку состояния оборудования в процессе сварки, соответствия присадочных материалов и контрольно-измерительных приборов. Контроль качества сварных, соединений и конструкций осуществляют разрушающими и неразрушающими методами. К разрушающим методам относятся: технологическая проба, механические испытания, металлографические исследования, химический анализ, испытания на свариваемость. С помощью технологической пробы определяют качество формирования шва, слабое место сварочного соединения и внутренние дефекты. Прочность и пластичность сварных соединений определяют механическими испытаниями образцов. Некоторые методы разрушающего контроля применяют также на стадиях предварительного и текущего контроля. К неразрушающим методам контроля относятся: визуальный, испытания на прочность и плотность, магнитный, радиографическое просвечивание, ультразвуковой. Визуальный метод (внешний осмотр) выполняют невооруженным глазом и с помощью лупы после наложения как прихваток, так и каждого шва. Размеры швов замеряют шаблонами и измерительными приборами непосредственно после сварки. Прочность и плотность готового изделия контролируют механическими испытаниями с приложением статической или динамической нагрузки и гидравлическими (чаще всего водой), определяющими прочность и плотность сосудов (котлов, баллонов и др.). Сосуды и трубопроводы, работающие при избыточном давлении, испытывают давлением, превышающим величину рабочего в 1,5…2 раза. Плотность соединения определяют также вакуумным и керосиновым методами. Вакуумный метод заключается в следующем. Проверяемый участок сварного соединения смачивают мыльным раствором и на него устанавливают вакуум-камеру. Верх камеры сделан из плексигласа, а по контуру нижней части прикреплена прокладка из мягкой резины. С помощью вакуум-насоса в камере создается разрежение, вследствие чего она плотно по контуру резиновой прокладки прижимается атмосферным давлением к изделию. Благодаря созданной разности давлений по обе стороны участка сварного соединения атмосферный воздух проникает через неплотности шва в вакуум-камеру, при этом появляются мыльные пузырьки, видимые через прозрачную часть камеры. Места неплотности отмечают мелом на металле рядом с камерой. Обнаруженные дефекты устраняют, после чего эти места повторно испытывают. Испытание керосином заключается в следующем. Сторону сварного соединения, хорошо доступную для осмотра, окрашивают водной суспензией мела или каолина. После высыхания суспензии противоположную сторону соединения 2…3 раза тщательно смачивают керосином. Если в соединении есть неплотности, то на окрашенной мелом поверхности появляются темные или желтоватые жирные пятна керосина. Продолжительность испытания от 15 мин до нескольких часов в зависимости от толщины шва. При магнитном методе контроля сварной шов изделия покрывают смесью из масла и магнитного железного порошка. Изделие намагничивают, пропуская через него ток. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов. Этим методом контролируют в основном гладкие чистые блестящие поверхности. Радиографический метод контроля состоит в том, что на рентгеновской пленке или экране получают изображение контролируемого изделия. При этом дефекты (непровар, трещины, раковины, поры) на изображении чаще всего имеют вид пятен или полос. Как правило, просвечивают 3… 15% общей длины сварного шва, в особо ответственных конструкциях — все швы. Ультразвуковой метод контроля основан на способности высокочастотных колебаний (20 кГц) проникать в металл и отражаться от поверхности дефектов (встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые колебания — на этом свойстве основана ультразвуковая дефектоскопия. Реклама:Читать далее:Техника безопасности при сварке металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|