|

|

Категория:

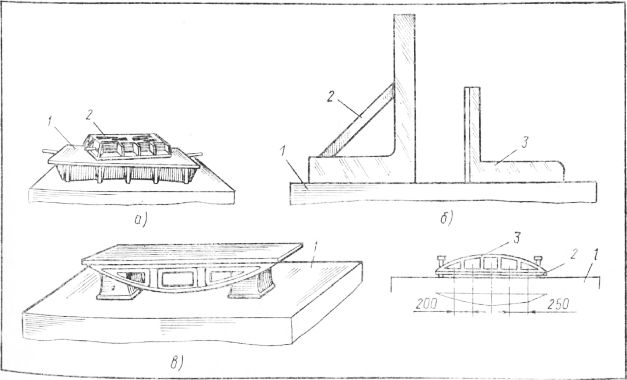

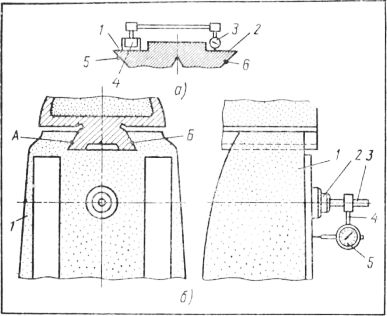

Практика слесарно-сборочных работ Далее: Прессовые соединения Прежде чем приступить к проверке поверхностей направляющих станин станков или корпусов машин, необходимо проверить, каком состоянии находится контрольно-поверочный инструмент измерительные приборы. При слесарно-сборочных и ремонтных работах направляющие проверяют с помощью контрольных плит, поверочных линеек и других приборов и измерительных инструментов. Контрольные плиты применяют для различных поверочных работ, в том числе для проверки плоскостности поверхности на краску (сурик и сажа) в процессе шабрения. Точность обработки в процессе шабрения оценивают равномерностью распределения пятен и их числом на площади измеряемой детали в нескольких местах. На рис. 1, б показан комплект поверочных инструментов: контрольная плита и угольники. Поверочная линейка служит для определения величины износа коротких направляющих. Длина поверочной линейки не менее 3/4 длины направляющих. На изношенные части направляющих кладут две мерные плитки одного размера, на них — поверочную линейку или мостик. Направляющие разбивают на участки длиной 250—500 мм в зависимости от длины проверяемой детали. При этом определяют просвет между направляющей и линейкой на каждом участке. Затем данные записывают в таблицы или строят график (технологическую операционную карту) износа, определяя, таким образом, места максимального износа, и устанавливают, какими способами или приемами можно производить ремонт направляющих корпуса или механизма машины. В отдельных случаях можно укладывать контрольную линейку непосредственно ка поверхность направляющей и щупом определить величину ее износа.

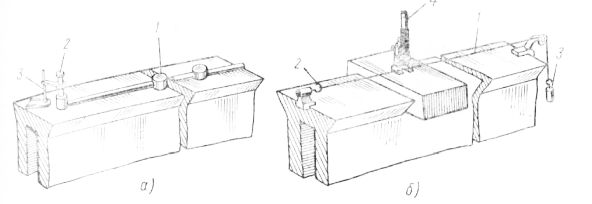

Рис. 1. Типы контрольных плит (а), поверочных угольников (б) и линейка (в) При последовательно-шаговом способе контроля необходимо на поверхность направляющей поместить две мерные плитки, затем положить на них поверочную плиту и проверить щупом, нет ли зазора между плитой и линейкой. На рис. 2 показан способ проверки параллельности направляющих станины с помощью линейки, блока концевых мер и уровня. Устанавливают линейку с уровнем и замечают показания по уровню. Перемещая уровень по линейке, строят график и получают данные, характеризующие отклонения от прямолинейности. В тех местах, где отклонения выходят за допустимые пределы, производят дополнительную пригонку, после чего вторично перемещают уровень вдоль направляющей и по наибольшему отклонению пузырька в столбике уровня находьг место наибольшего износа направляющей станины станка или узла машины. Замеры делают обычно на расстоянии 300—500 мм друг от друга. Так как шкалы столбиков уровня имеют цену деления 0,02—0,1 мм, при проверке параллельности направляющей на длине 1000 м точность измерения будет равна 0,02—0,05 мм, а при проверке на меньшей длине следует сделать пересчет. Прямолинейность направляющих большой длины (станин крупных станков, прессов и пр.) проверяют специальными способами. Направляющие длиной от 10 м и более можно контролировать, используя принцип сообщающихся сосудов, или последовательно-шаговым способом. В первом случае металлические чашки диаметром 100—150 мм, соединенные трубками, устанавливают на направляющие и заполняют водой. Уровень жидкости во всех сосудах будет одинаков, расстояние от уровня жидкости до поверхности направляющей измеряют с помощью микрометрической головки, укрепленной в штативе. Вращая винт головки, опускают иглу до соприкосновения ее с жидкостью (поверхность жидкости в момент соприкосновения «вздрагивает»), В этот момент замечают показания нониуса головки. Передвигая иглу от чашки к чашке, производят замеры и определяют прямолинейность поверхности направляющей. Точность измерения при таком способе составляет 10—15 мкм.

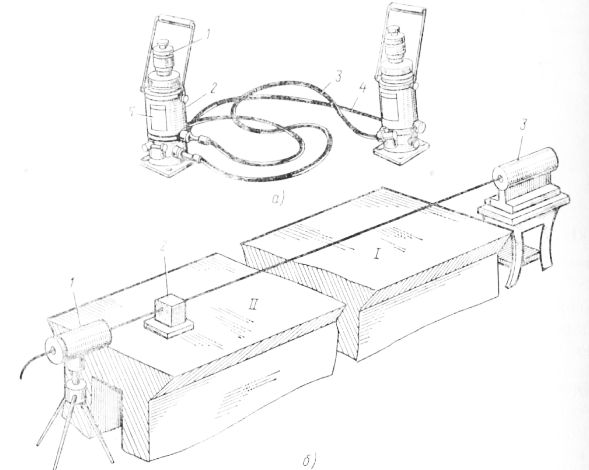

Рис. 2. Контроль прямолинейности направляющих станины Направляющие длиной до 10 м контролируют на прямолинейность струной. В этом случае над поверхностью направляющей натягивают струну из светлой рояльной проволоки диаметром 0,3—0,4 мм или шелковую нить диаметром 0,1—0,3 мм. Один конец струны закрепляют за крюк, а на втором конце подвешивают груз, который создает требуемое натяжение струны. Микроскоп устанавливают так, чтобы струна проходила через пересечение осей окуляра. Перемещая микроскоп по направляющей, добиваются такого же положение струны в каждом новом положении. Поворачивая микрометрические винты микроскопа, определяют положение струны по специальной шкале. Таким образом, смещение осей окуляра относительно струны, вызванное непрямолинейностью направляющей, может быть определено по положению микрометрических Для проверки направляющих используют гидравлический уровень, который состоит из двух измерительных половок жидкостью, связанных водяным и воздушным шлангами (для Равнивания давления в системе).

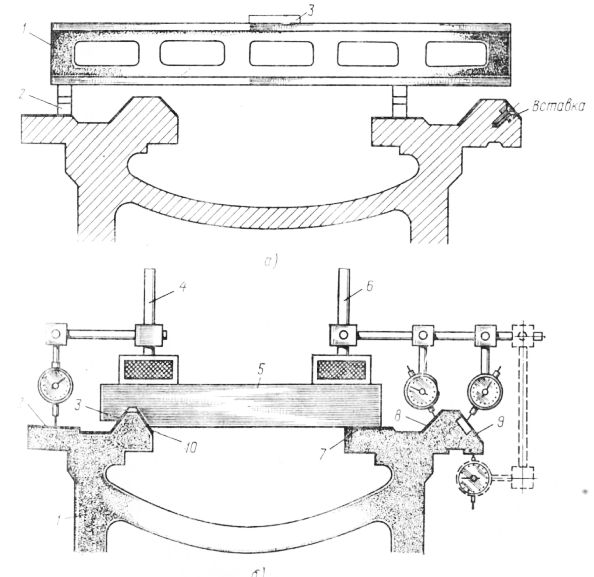

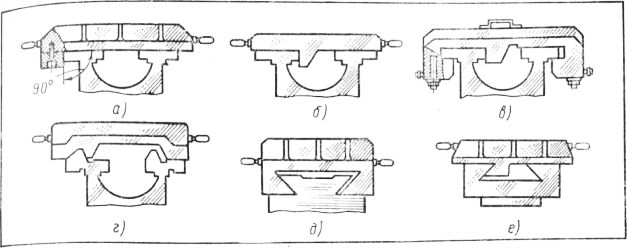

Рис. 3. Гидравлический уровень (а) и оптический способ (ff) контроля направляющих станины При оптическом способе контроля на проверяемую направляющую устанавливают в положениях целевой знак с перекрестием, освещаемый источником света. Зрительную трубку устанавливают так, чтобы ее перекрестие совпало с перекрестием целевого знака. Перемещая целевой знак по направляющим, определяют по отсчетному устройству трубки, насколько сместится его перекрестие. Вместо целевого знака применяют коллиматор (точность измерения 0,02—0,04 мм на 1 м длины). Автоколлиматор сочетает в одном агрегате коллиматор и зрительную трубку (точность отсчета 0,01 мм на 1 м длины). Оптическая линейка обеспечивает точность контроля прямолинейности до 0,002—0,004 мм. Как уже указывалось ранее, контроль поверхностей направляющих станин при ремонте относится к разряду наиболее сложных слесарных работ. При ремонте и контроле необходимо обеспечить прямолинейность всех направляющих, их параллельность. При этом допускаемое отклонение от параллельности должно быть не более 0,02 мм на длине 1000 мм. В процессе доработки поверхности направляющих необходимо периодически проверять их качество. При проверке призматических поверхностей направляющих станины используют индикаторные устройства на магнитных основаниях, которые устанавливают на специальную контрольную плиту. Базами являются поверхности. Плиту укладывают на призматические направляющие и горизонтальную плоскость. Перемещая плиту по направляющим станины, определяют качество обработки направляющих поверхностен станины. Предварительное шабрение и контроль направляющих поверхностей на ползуне производят одновременно с помощью поверочной линейки по краске и индикаторным устройством, магнитное основание которого устанавливают на поверхности. а измерительный штифт индикатора касается поверхности. Необходимо следить за тем, чтобы при перемещении магнитного основания по направляющей на каждые 100 мм стрелка индикатора показывала отклонение от параллельности в пределах 0,02 мм.

Рис. 4. Контроль призматических направляющих станин

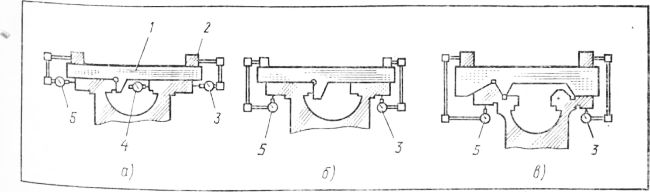

Рис. 5. Контроль направляющи, станины типа ласточкин хвоста Убедившись, что поверхности точно пришабрены, приступают к шабрению и контролю нижних наклонных направляющих поверхностей. Шабрение нижних наклонных поверхностей на ползунах или направляющих станин является трудоемкой работой, так как в процессе шабрения и контроля этих поверхностей слесарю приходится работать в полусогнутом положении. Поэтому, если есть возможность, детали желательно устанавливать так, чтобы слесарь при шабрении подобных поверхностей не переутомлялся. Особый интерес представляет шабрение направляющих поверхностей станины фрезерного станка. Начинают шабрение с поверхностей А н Б, при этом обеспечивают их плоскостность (контроль поверочной линейкой по краске) и параллельность оси шпинделя. При контроле в шпиндель устанавливают оправку со стойкой и индикатором. Показания индикатора не должны быть больше допустимой величины, указанной в паспорте станка. При износе направляющих более чем на 0,05 мм их рекомендуется при ремонте строгать или шлифовать. После окончания шабрения проверяют правильность относительного расположения поверхностей направляющих станин и ползунов. При контроле на краску используют обычную контрольную плиту и специальные плиты-угольники, линейки и др. Для одновременной проверки параллельности всех вертикальных и горизонтальных поверхностей применяют магнитные стойки с индикаторными устройствами. Перемещая по обработанной поверхности станины линейку-мостик с установленными на ней магнитными стойками с индикаторными устройствами, замечают отклонения стрелок индикаторов и по ним судят о правильности расположения боковых поверхностей. Проверку каждой обработанной плоскости нужно вести поочередно. При сборке ползуна и станины необходимо предусмотреть минимальные зазоры, которые регулируют различными способами. Зазоры между плоскостями А и Е, Б и Ж можно регулировать набором прокладок. Однако гораздо удобнее собирать этот узел, если в конструкции предусмотрена регулируемая планка. В этом случае планку прижимают до отказа винтом, а затем винт отвинчивают на 1/4 или на 1/2 оборота в зависимости от шага винта и требуемого зазора и в таком положении стопорят контргайкой. Зазоры в сопряжениях С и Д регулируют клином.

Рис. 6. Контроль направляющих станин: Величину зазоров указывают в сборочном чертеже и технологической карте на сборку узла. Но точно величину зазора можно получить лишь тогда, когда параллельности плоскостей А и Е, Б и Ж будут выдержаны с необходимой точностью (до 0,002 мм на 1 м длины). Такая точность достигается тщательной обработкой направляющих. Последующей регулировкой специальными устройствами обеспечивают требуемые зазоры.

Рис. 7. Одновременный контроль вертикальных и горизонтальных поверхностей направляющих с танин

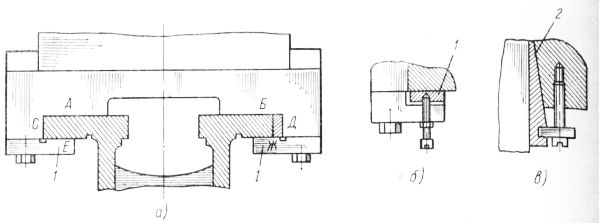

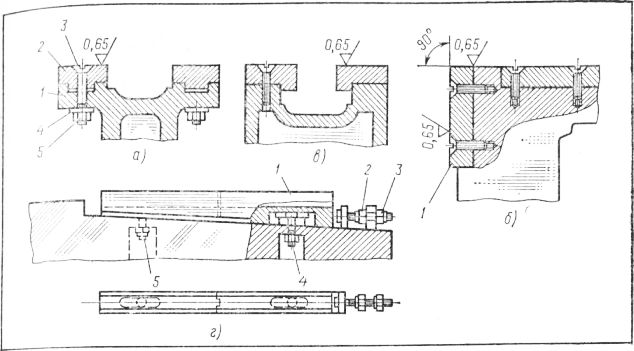

Рис. 8. Регулировка зазора в направляющих Как сообщалось выше, на многих заводах направляющие пригоняют шабрением. Шабрение целесообразнее производить механизированными шаберами. Перед шабрением станина с направляющими должна быть правильно установлена на основании и выверена по уровню как в продольном, так и в поперечном направлении. При выверке применяют регулирующие клинья. Крепить станину болтами нецелесообразно, так как при этом ее можно деформировать. Необходимо отметить, что для увеличения срока службы направляющих их нередко делают из материала более износостойкого, чем корпус или станина машины, Направляющие изготовляют в виде призм или полос из хромистой стали отдельно и прикрепляют к литой части станины болтами или винтами. Такие направляющие называют накладными. Накладные направляющие устанавливают следующим образом. Накладные планки с отверстиями, раззенкованными под головки винтов с потайной головкой, устанавливают на станину и закрепляют в нескольких местах струбцинами. Сопрягаемые поверхности станины и планок предварительно шлифуют. Затем в отверстия планок вставляют винты с потайной головкой и навинчивают гайки с пружинными шайбами. Поверхности планок после этого шлифуют. В конструкции, показанной на рис. 9, б, планки крепят к станине винтами с потайными головками. Уступы на планках обеспечивают жесткое их крепление к поверхностям станины. Однако следует иметь в виду, чт0 после закрепления и обработки такие планки должны плотно пру легать к станине. Для устранения большого зазора между направляющими поверхностями корпусов станин и ползунами применяют специальные клинья, имеющие небольшой уклон (1 : 40 до 1 : 100). Клин предварительно пришабривают по направляющим к стенке ползуна. Зазор регулируют, завинчивая или вывинчивая винт в клине. В конструкциях многих машин (например, кузнечных молотов) для удобства регулирования зазоров в сопряжениях часто всю направляющую делают в виде клина, что позволяет изменять зазоры между двумя направляющими путем перемещения клина вращением гаек. Гайки должны быть при этом отпущены; после того как зазоры отрегулированы, эти гайки затягивают и стопорят.

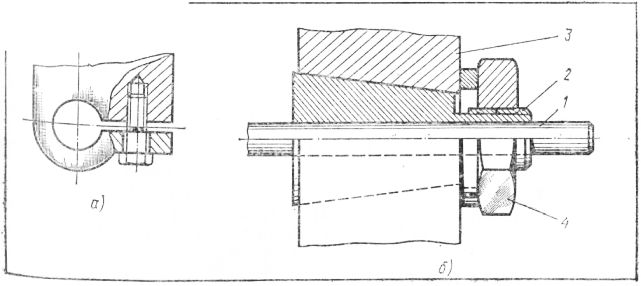

Рис. 9. Способы крепления накладных направляющих Клеммовое регулирование зазора применяют для цилиндрических направляющих только при перестановочных перемещениях. Подтягиванием зажимных винтов уменьшают зазор в отверстии. После переустановки механизма винт затягивают. Конусными разрезными втулками устраняют зазор между корпусом и валом. Втулки обычно имеют конусность от 1 : 10 до 1 : 25 и разрезаны вдоль образующей. Зазор регулируют перемещением гайки по резьбе втулки.

Рис. 10. Регулирование зазора в цилиндрических направляющих Реклама:Читать далее:Прессовые соединенияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|