|

|

Категория:

Разметка Штангенинструменты являются наиболее распространенными видами измерительных инструментов, применяемых в машиностроительном производстве. К ним относятся измерительные инструменты с линейным нониусом, как-то: штангенциркули, штангенглубиномеры и штангенрейсмусы. Эти три вида инструментов отличаются друг от друга только расположением измерительных поверхностей.

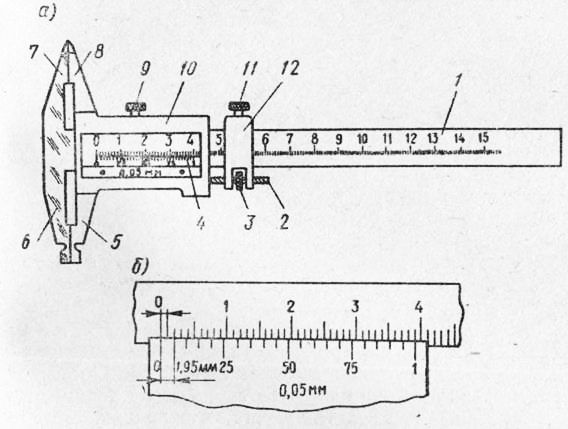

Рис. 1. Штангенциркуль ШЦ-П с точностью отсчета по нониусу 0,05 мм (я); пример отсчета по нониусу (б).

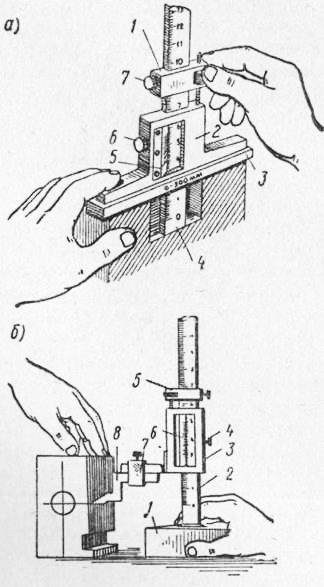

Штангенциркуль ШЦ-П — с двусторонним расположением губок — предназначен для наружных и внутренних измерений и для разметочных работ (рис. 1,а). Он состоит из штанги с неподвижными измерительными губками и рамки — с подвижными измерительными губками. На штанге нанесена основная шкала штангенциркуля с делениями через 1 мм, а на рамке, которая может перемещаться вдоль штанги, закреплен-нониус. Наружные размеры измеряются с помощью обеих пар губок. Но, кроме того, верхние губки заострены и могут быть использованы для разметочных работ. Для измерения внутренних размеров на концах нижних губок, штангенциркуля имеются уступы с цилиндрическими измерительными поверхностями. Губки имеют суммарную толщину 9 или 10 мм (размер маркируется на губках). Таким образом, измеряемый размер равен величине отсчета штангенциркуля плюс толщина губок. Штангенциркуль имеет микрометрическое устройство, позволяющее с большой точностью регулировать перемещение рамки с подвижной губкой и быстро устанавливать заданный размер. Микрометрическое устройство состоит из хомутика, микрометрического винта, одним концом скрепленного с рамкой, стопорного винта и гайки, помещенной в прорези хомутика. При зажатом стопорном винте и вращении гайки рамка плавно перемещается вдоль штанги. Шкала нониуса закреплена на подвижной рамке штангенциркуля. Шкала нониуса имеет длину 39 мм и разделена на 20 равных частей. Следовательно, каждое деление нониуса, составляющее 39:20 = 1,95 мм, короче каждых двух делений, нанесенных на шкале штанги, на 0,05 мм (2,0—1,95) (рис. 25,6). Для удобства отсчета результатов измерения нониуса через каждые пять делений последовательно нанесены числа 25; 50; 75 и 1. Первое от нуля деление нониуса, совпавшее с каким-либо делением шкалы на штанге, показывает 0,05 мм, второе— 0,10 мм, третье — 0,15 мм, четвертое — 0,20 мм и т. д. Отсчет размеров производится следующим образом. Предположим, что нулевое деление нониуса не совпадает с делением основной шкалы. Оно находится между 20 и 21-м делениями основной шкалы, а 11-е деление шкалы нониуса совпало с делением основной шкалы. Тогда действительный размер будет составлять 20 мм целых и 11 X 0,05 = 0,55 мм, т. е. будет равен 20+ (11 X 0,05) = 20,55 мм. Чтобы избежать ошибок при измерении, необходимо при отсчете размера смотреть на шкалу под прямым углом. В ряде случаев на шкалу смотрят под разными углами, что приводит к значительным погрешностям. Штангенциркуль ШЦ-Ш — с односторонним пясположением губок и величиной отсчета по нониусу О 05 и 0 1 мм —служит для измерения наружных поверхностей и отверстий. Этот штангенциркуль применяется пля измерения деталей больших размеров —от 500 до 2000 мм. Его устройство почти такое же, как и вышеописанного штангенциркуля, а последовательность отсчета размеров аналогична штангенциркулю. Штангенглуби-номер служит для измерения глубины несквозных отверстий, выточек, канавок, пазов, уступов и т. п. (рис. 26,а).Он состоит из рамки с основанием, которая перемещается по штанге. Измерительными поверхностями штанген-глубиномера служат плоскость основания и торец штанги. На штанге нанесены миллиметровые деления; рамка 2 имеет прорезь, в которой расположен нониус. Как и штангенциркуль, штанген-глубиномер снабжен стопорными винтами для закрепления рамки и устройства микрометрической подачи. Штангенглубиномеры изготовляются согласно ГОСТу 162-64 типа ШГ с величиной отсчета по нониусу 0,1 и 0,05 мм и с пределами измерения 0—200; 0—320 (величина отсчета по нониусу 0,05 мм) и 0—500 (величина отсчета по нониусу0,1 мм). Способ измерения штангенглубиномером показан на рис. 26, а. Правила отсчета показаний по нониусу штан-генглубиномера те же, что и для штангенциркуля.

Рис. 2. Штангенглубиномер (а) и штангенрейсмус (б) и примеры пользования ими

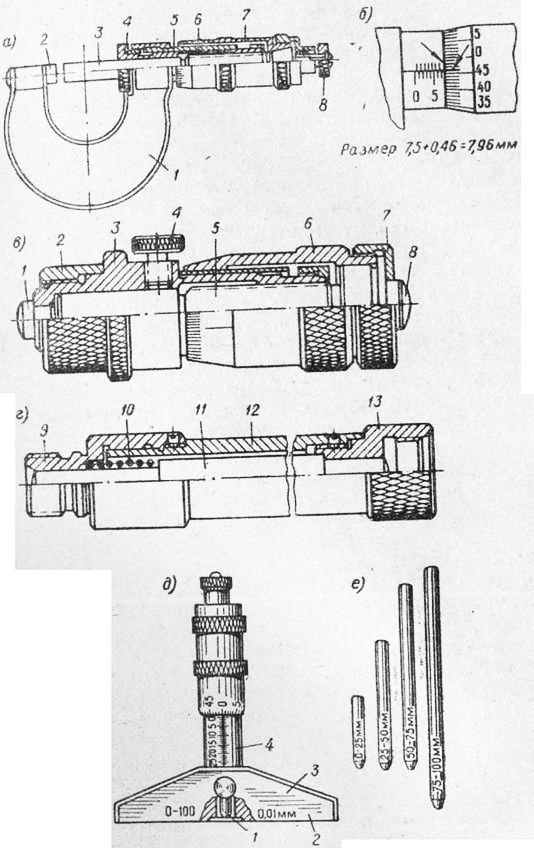

Штангенрейсмус предназначен для измерения высот деталей до 2500 мм и для выполнения разметки (рис. 2,б). Измерение и разметка деталей производятся на специальных поверочных и разметочных плитах. Штангенрейсмус имеет массивное основание, на котором закреплена штанга. По штанге перемещаются рамка с нониусом закрепленная стопорным винтом и устройство микрометрической подачи. К рамке хомутиком крепится сменная измерительная ножка. Одной из измерительных поверхностей служит плоскость разметочной плиты, на которую устанавливается штангенрейсмус, а другой — измерительная поверхность сменной ножки. К штангенрейсмусу обычно прилагается пять сменных ножек: одна острозаточенная — для разметки, одна с двумя измерительными поверхностями и три ножки-шпильки для измерения высот и глубин. Штангенрейсмусы изготовляются по ГОСТу 164-64 типа ШР с величиной отсчета по нониусу 0,1 и 0,05 мм. Микрометрические измерительные инструменты предназначены для измерения наружных и внутренних диаметров, высот и глубин деталей. К ним относятся микрометры, микрометрические нутромеры и микрометрические глубиномеры. Работа микрометрических инструментов строится на использовании винтовой пары (гайка — винт). В таких инструментах резьба винтовой пары имеет шаг, равный 0,5 мм; следовательно, при одном полном обороте микрометрического винта в гайке он переместится вдоль оси на величину, равную шагу его резьбы. При повороте микрометрического винта на пол1 оборота осевое перемещение его будет равно 1 /2 шага и т. д. Точность, которая обеспечивается при измерении микрометрическим инструментом, равна 0,01 мм. Микрометр предназначен для измерения наружных размеров деталей. Основной несущей деталью микрометра является скоба (рис. 27,а), с одной стороны которой имеется неподвижная измерительная пятка (у микрометров с пределами измерения свыше 300 мм пятка переставная), а с другой — стебель. Внутри стебля закреплена гильза 6, в которую ввертьь вается микрометрический винт, выполненный с шагом 0,5 мм. Левый конец винта имеет полированную измерительную поверхность с торца, а правый конец заканчивается конусом; надетый на него барабан закрепляется стопорной гайкой.

Рис. 3. Микрометрические измерительные инструменты: я—мштометр: б-примеры отсчета размеров по микрометру; в-микро-меюический нутромер; г-удлинитель микрометрического нутромера; д-микрометрический глубиномер; е-сменные стержни глубиномера

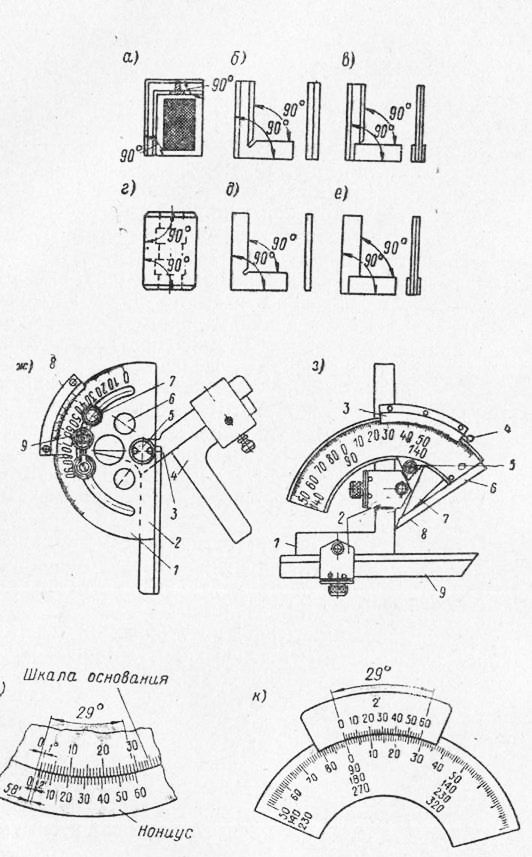

На правом конце стебля микрометра имеется специальное приспособление, называемое трещоткой, предназначенное для обеспечения постоянного усилия при измерении. Оно соединено с винтом так, что при увеличении измерительного усилия свыше 0,9 кг микрометрический винт вращаться не будет. Трещотка представляет собой головку, при помощи которой вращают барабан и, выдвигая шпиндель микрометрического винта, прижимают им измеряемую деталь. Закрепление микрометрического винта на определенном размере осуществляется стопорным кольцом. Шкалы микрометра нанесены на наружной поверхности стебля и на окружности скоса барабана. На стебле нанесена основная шкала, состоящая из продольной риски, вдоль которой (ниже и выше) нанесены миллиметровые штрихи, причем верхние штрихи делят нижние деления пополам — на полумиллиметры. Каждый пятый миллиметровый штрих основной шкалы удлинен и около него поставлена соответствующая цифра: 0, 5, 10, 15, 20, 25 и т. д. Шкала барабана (или круговая шкала)—нониус — предназначена для отсчета сотых долей делений основной шкалы и разделена на 50 равных частей. При измерении микрометром деталь помещают между мерительными поверхностями и, вращая трещотку, прижимают деталь шпинделем к пятке. После того как трещотка начнет провертываться и будут слышны щелчки, закрепляют шпиндель микрометра стопорным кольцом и производят отсчет показаний микрометра. При измерениях целое число миллиметров отсчитывают по нижней шкале стебля, половины миллиметров — по верхней шкале стебля, а сотые доли миллиметра — по шкале барабана. Число сотых долей миллиметра отсчитывают по делению шкалы барабана, совпадающему с продольной линией на стебле. Например, если на шкалах микрометра видно, что край барабана перешел 7,5 деления, а сам барабан по отношению к продольной линии на стебле повернулся на 46 делений, то это соответствует его продольному перемещению на 0,01 X 46 = 0,46 мм. Таким образом, полное показание шкал микрометра будет 7,96 мм. Величина перемещения микрометрического винта (шпинделя) обычно не превышает 25 мм, что объясняется трудностью изготовления винтов большой длины с необходимой точностью. Микрометры выпускаются промышленностью с пределами измерения 0—25; 25—50; 50—75; 75—100 и т. д. до 275—300 мм (через 25 мм) и ДР. Изготовляют следующие типы микрометров: Кроме перечисленных отечественная инструментальная промышленность выпускает также и другие типы микрометров — для измерения трапецеидальных резьб, для измерения наружных размеров изделий из мягких материалов и др. Микрометрический нутромер предназначен для измерения диаметров отверстий, расстояний между стенками и других внутренних размеров. Он состоит из стебля (рис. 27,в), в который запрессован измерительный наконечник. В стебель ввинчивается микрометрический винт 5, соединенный с барабаном ,6 установочной гайкой. Сквозь отверстия гайки наружу выходит измерительный наконечник микрометрического винта. Для закрепления винта в требуемом положении служит стопор. Гайка предохраняет резьбу на конце стебля от повреждения. Для увеличения пределов измерения микрометрическим нутромером снимают гайку и на ее место навертывают удлинители различной длины со сферическими измерительными поверхностями. Пределы измерения микрометрическим нутромером: 50—75; 75—175; 75—600; 150—1250; 800—2500; 1250— 4000; 2500—6000 и 4000—10 000 мм. Основная головка нутрометра имеет длину 50 мм. Длина шкалы стебля микрометрической головки 13 и 25 мм. Пределы измерения, предусмотренные ГОСТом, достигаются подбором удлинителей, прилагаемых к каждому выпускаемому нутромеру. Удлинитель состоит из трубки и соединительных муфт. В отверстия муфт входит стержень, имеющий на концах сферические поверхности. Пружина отжимает стержень к муфте. Соединение головки с удлинителем происходит путем свинчивания гайки с головки и ввинчивания на ее место муфты удлинителя. Отсчет размера на нутромере такой же, как на микрометре. Если измерение выполняют с удлинителем, то к показанию шкалы добавляют размер удлинителя. Устанавливают и проверяют нутромер по установочной скобе, изготовленной по наименьшему предельному размеру инструмента. Микрометрические нутромеры согласно ГОСТу 10-58 выпускают двух типов: НМ и НМИ. ГОСТ устанавливает погрешности в зависимости от измеряемых размеров, например для нутромера с пределом измерения 75—600 мм допускаемые погрешности для размеров до 125 мм ±6 мкм, для размеров 125—200 — ±8 мкм, для размеров 200—325 мм — ±10 мкм, для размеров 325—500 мм — ±12 мкм и для размеров свыше 500 мм — ±15 мкм. Микрометрические глубиномеры предназначены для измерения глухих отверстий, пазов и уступов. Глубиномер состоит из траверсы (основания), на которой имеется измерительная плоскость 2, и жестко скрепленного с траверсой стебля 4; в стебле перемещается микрометрический винт с измерительным стержнем 1. Глубиномеры типа ГМ выпускаются по ГОСТу 7470-67 с ценой деления шкалы барабана 0,01 мм, с пределами измерений: 0—25; 25—50; 50—75; 75—100; 100—125 и 125—150 мм. Суммарная погрешность глубиномеров с пределом измерения до 100 мм допускается ±10 мкм, для глубиномеров с пределом измерения свыше 100 мм — соответственно ±12 мкм. Увеличение предела измерений достигается установкой сменных удлинителей, привинчиваемых к микрометрическому винту. При измерении глубиномер устанавливают траверсой на базовую поверхность детали и плотно прижимают к ней рукой. Затем измерительный стержень вращением барабана трещоткой приводят в соприкосновение с дном детали, после чего отсчитывают действительный размер уступа как на обычном микрометре. Инструменты для проверки углов. В цеховых условиях проверка углов осуществляется с помощью одномерных и многомерных средств контроля. К числу указанных инструментов относятся: угольники, универсальные угломеры, малки, угловые меры, синусные линейки и др. Эти инструменты позволяют сравнивать угол проверяемой детали с углом контрольной меры, а по величине просвета между прилегающими плоскостями судить о точности изготовления детали. Угольники являются наиболее распространенным инструментом для проверки и разметки прямых углов и для контроля взаимно перпендикулярного расположения плоскостей деталей. ГОСТом 3749-65 предусмотрен выпуск жестких проверочных угольников с прямым углом (90°) шести типов: УЛ — лекальные плитки; УЛП — лекальные плоские; УЛШ — лекальные с широким основанием; УЛЦ — лекальные цилиндрические; УП — слесарные плоские; УШ — слесарные. с широким основанием (рис. 4, а, б, в, г, д, е). Угольники изготовляются четырех классов точности, обозначаемых 0-й, 1-й, 2-й, 3-й. Угольники делают из инструментальной легированной стали марок ХГ и X; цементированной углеродистой марок 10, 15 и 20; инструментальной углеродистой марки У8А и углеродистой стали 50. Угольники первых четырех типов применяются главным образом в инструментальных цехах при выполнении точных лекальных работ. На длинной стороне эти угольники имеют с обеих сторон скосы, что способствует более точной проверке плоскости. Универсальные угломеры. К числу многомерных средств измерения относятся угломеры. Наличие у этих инструментов шкалы и нониуса дает возможность сравнительно точно измерять величину любого угла. Согласно ГОСТу 5378-66 угломеры нониусные выпускаются двух типов: УМ и УН. Угломер типа УМ Ленинградского инструментального завода, предназначенный для измерения наружных углов от 0 до 180°, имеет основание (рис. 4,ж), выполненное в виде полудиска с делениями от 0 до 120° через каждый градус, с которым жестко соединены линейка и подвижная линейка. Последняя может быть повернута вокруг оси вместе с сектором и нониусом относительно основания и линейки. Угол между крайними штрихами шкалы нониуса, равный 29°, разделен на 30 частей (рис. 4,и). Угол между соседними штрихами нониуса равен 60 X 29 : 30 = 58’, что на 2’ (2 минуты) меньше 1°. Узел микрометрической подачи дает возможность более точно установить нониус на нужный размер. На подвижной линейке может быть закреплен угольник, которым можно измерять углы от 0 до 90°. Углы свыше 90° измеряются без угольника, при этом к полученному результату прибавляется 90°. Фиксация сектора относительно основания угломера осуществляется стопором. Отсчет показаний делают сначала по основной шкале, а затем по нониусу. Число градусов отсчитывают до того места, где остановился нуль нониуса, а число минут отсчитывают по делению нониуса, которое совпадает с любым штрихом основной шкалы.

Рис. 4. Инструменты для измерения углов

Угломер типа УН завода «Калибр» (рис. 4,з) имеет ряд преимуществ по сравнению с угломером типа УМ. Он универсален и имеет более широкие пределы измерения как наружных, так и внутренних углов. Угломер состоит из основания (полудиска), на котором закреплена линейка основания. Сектор с нониусом перемещается по основанию и после установки закрепляется стопором. Микрометрическая подача нониуса осуществляется вращением винта. К сектору при помощи хомутиков крепится угольник, а к нему присоединяется съемная линейка. У угломера типа УН угол между крайними штрихами нониуса равен 29° и разделен на 30 частей, но он, в отличие от угломера УМ, построен на дуге большего радиуса, следовательно, расстояние между штрихами больше, что облегчает отсчет и чтение показаний (рис. 4, к). Следует помнить, что устройство нониуса угломера аналогично устройству нониуса на штангенциркулях, с той лишь разницей, что интервал основной шкалы (основания) угломера принят равным 1° (60’), а число делений .на нониусе равно 30; одно деление при отсчете по нониусу угломера составляет 2’. Угломером типа УН можно измерять углу от 0 до 320°, Для проверки углов от 0 до 50° угломер собирается полностью. К сектору присоединяют угольник и линейку (рис. 5,а). При измерении углов от 50 до 140° вместо угольника в хомутик вставляют линейку (рис. 5,б). Углы от 140 до 230° проверяют только с одним угольником (рис. 5,б). Углы от 230 до 320° проверяют без угольника и линейки (рис. 5,г). Градусы отсчитывают по шкале основания (см. рис. 5,б), а минуты — по нониусу.

Рис. 5. Примеры измерения угломером

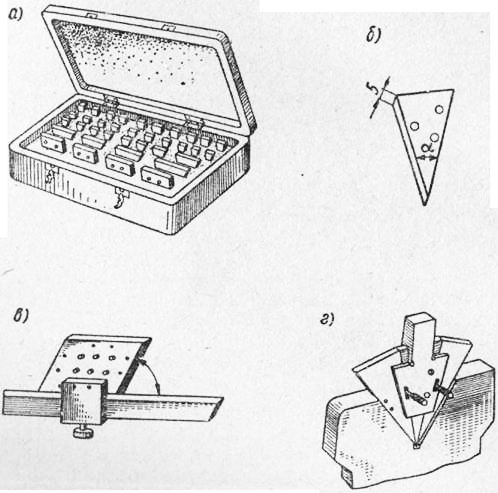

Угловые меры. Для проверки универсальных угломеров, угловых шаблонов, градуировки лимбов измерительных приборов и наиболее точного измерения углов в деталях машин используют угловые мерные плитки. Угловые плитки представляют собой закаленные стальные пластины толщиной 5 мм, выполненные в форме треугольника или прямой призмы с различными размерами рабочих углов. Угловые меры-плитки выпускаются в виде наборов № 1, 2, 3 и 4, состоящих соответственно из 93, 33, 24 и 8 мер (плиток). Наборы выпускаются трех классов точности: 0-го, 1-го и 2-го. Треугольные плитки изготовляются с одним рабочим углом между измерительными плоскостями в пределах от 10 до 80°, а четырехугольные—с четырьмя рабочими углами в пределах от 80 до 100°. Измерительные грани угловых плиток выполнены с большой точностью и поэтому хорошо притираются. При необходимости угловые плитки собираются в блоки для измерения угла и скрепляются в специальных рамках-держателях, точность измерения которых Г.

Рис. 6. Угловые мерные плитки и примеры пользования ими:

а — набор; б — треугольная плитка; в — четырехугольная плитка в державке; г — блок плиток для измерения угла

Угловые мерные плитки необходимо предохранять от коррозии и механических повреждений. Поврежденные поверхности плиток теряют способность притираться одна к другой, и плитки становятся негодными к употреблению. Не следует брать плитки грязными или потными руками, руки должны быть тщательно вымыты и насухо вытерты. Плитку надо брать специальными щипцами. Во время работы плитки необходимо класть только на деревянную подставку, покрытую чистой бумагой или замшей. По окончании работы плитки нужно промыть в бензине, протереть чистой фланелевой тряпкой насухо, смазать безкислотным вазелином и уложить в порядке размеров, указанных в ячейках футляра. При смазке и упаковке плитки следует держать за нерабочие поверхности пальцами, смазанными вазелином. Синусные линейки служат для измерения углов с точностью до 10”, а также для установки лекальных заготовок (изделий) на определенный угол перед обработкой. Синусная линейка широко применяется для измерения наружных конусов и профильных углов. Конструкции синусных линеек, основные размеры их и технические требования регламентируются ГОСТом 4046-61. Этим же ГОСТом устанавливаются три типа синусных линеек: I — без опорной плиты с одним наклоном; II — с опорной плитой и с одним наклоном и III — с двумя опорными плитами и с двойным наклоном. Синусные линейки изготовляют двух классов точности— 1-го и 2-го. Класс точности определяется допускаемой погрешностью угла установки линейки до 45°. Реклама:Читать далее:Универсальные измерительные приборыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|