|

|

Категория:

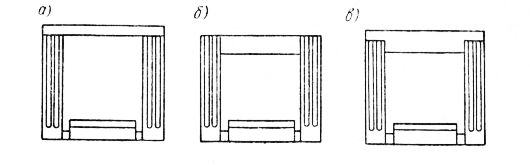

Металлорежущие станки Конфигурация основных корпусных деталей остова станка и его подвижных рабочих органов выявляется в процессе разработки общей компоновки станка. Дальнейшей задачей проектирования является выбор формы поперечных сечений этих деталей, обеспечивающей необходимую прочность, жесткость и устойчивость системы при минимальном весе, а также выбор формы направляющих, по которым перемещаются элементы подвижных рабочих органов. Вес корпусных деталей составляет около 80—85% веса станка в целом; совершенство конструкции этих деталей оказывает большое влияние на металлоемкость станка. Поскольку большинство корпусных деталей, за исключением тумб, оснований, плит и некоторых коробчатых деталей, снабжено направляющими, то представляется целесообразным рассмотреть в первую очередь характерные формы направляющих прямолинейного движения. Направляющие Конструкция направляющих должна обеспечивать необходимую точность перемещения рабочего органа по прямолинейной или круговой траектории и длительное сохранение этой точности. Необходимая точность перемещения достигается, как это указывалось выше, благодаря соответствующей геометрической точности направляющих, применению направляющих такой формы, которая исключает возможность свободы перемещения рабочего органа под действием составляющих сил резания, а также высокой жесткости направляющих, предотвращающей значительные перемещения вследствие упругих деформаций. Свобода перемещения рабочего органа в большинстве случаев ограничивается специальными устройствами для устранения зазоров, возникающих между контактирующими поверхностями направляющих как в процессе изготовления, так и при износе. С целью длительного сохранения точности направляющим должны быть приданы размеры, обеспечивающие их работу при давлениях, не превышающих допустимые, а для изготовления направляющих нужно использовать износостойкие материалы. Профиль направляющих должен быть выбран с учетом влияния износа на точность перемещения. В современных станках применяются направляющие скольжения, и качения. При использовании направляющих качения снижаются тяговые усилия, может быть повышена точность перемещения. Однако возможности применения направляющих качения ограничены, так как при больших нагрузках на направляющих возникают значительные контактные давления. Конструкции направляющих скольжения и качения весьма многообразны. Направляющие скольжения. Наиболее простую форму имеют плоские направляющие. Рабочий орган опирается на плоскости направляющих. Перемещение рабочего органа в вертикальном направлении ограничивается планками, в горизонтальном — плоскостями. Для устранения зазоров в вертикальной плоскости производится пришабривание планок. Для устранения зазора в горизонтальной плоскости служит регулируемая планка, которая поджимается винтами. Пришабривание планок я регулирование планки с помощью большого числа винтов является трудоемкой операцией. Рассмотренная конструкция регулировочной планки с винтами не обеспечивает получения высокой жесткости при повороте направляющих в горизонтальной плоскости.

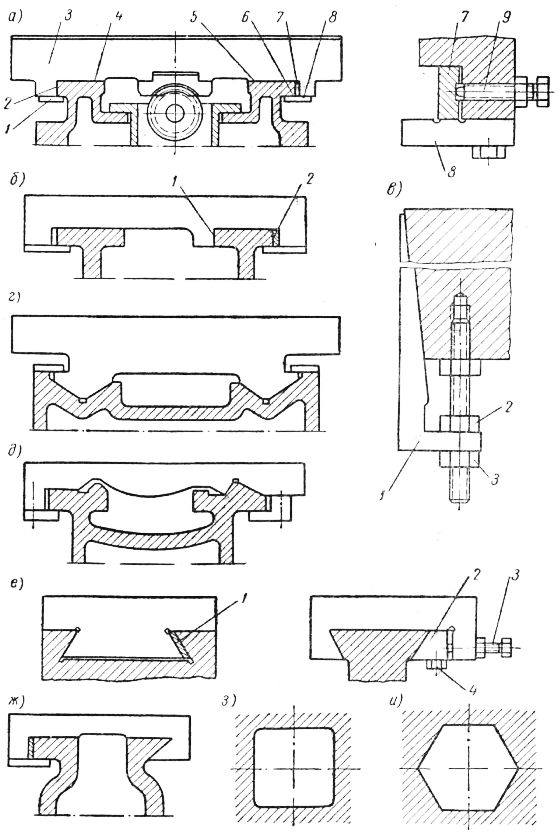

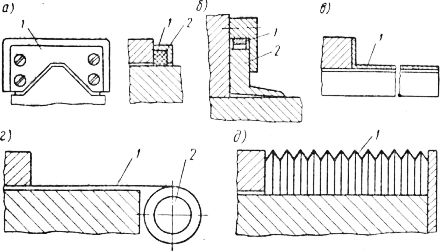

Рис. 1. Направляющие скольжения. При небольшой длине направляющих подвижного рабочего органа вместо планки может быть использован клин с уклоном 1 : 50. Перемещением клина в осевом направлении с помощью гаек обеспечивается тонкая регулировка зазора, вместе с тем значительно повышается жесткость направляющих. При большей длине подвижных направляющих регулировочные клинья могут быть установлены на двух противоположных концах направляющих. Для устранения зазора в вертикальном направлении на основных планках могут быть установлены дополнительные планки, регулируемые так же, как планка, или регулируемые клинья аналогичные по конструкции клину, показанному на рис. 1, в. Введение дополнительных регулируемых элементов приводит к усложнению конструкции и снижению жесткости. Модификация плоских направляющих, показанная на рис. 1, б, отличается тем, что перемещение в горизонтальной плоскости ограничивается плоскостями узкой направляющей, применение которой способствует повышению точности. В отдельных случаях, когда вес подвижных рабочих органов обеспечивает надежное замыкание направляющих и силц, возникающие в процессе работы станка, не вызывают перемещения подвижного рабочего органа в вертикальном направлении, плоские направляющие могут быть выполнены без планок. Поверхность плоских направляющих может быть сделана сколь угодно большой в соответствии с величиной воспринимаемых нагрузок, чем обусловливается применение плоских направляющих в тяжелых станках. Обработка плоских направляющих не представляет затруднений. Недостатком их является трудность устранения зазоров. Плоскими направляющими снабжаются станины тяжелых токарных станков, продольнофрезерных станков, траверсы, стойки, консоли. Применение призматических горизонтальных корытообразных или выпуклых направляющих исключает появление зазора в горизонтальной плоскости как при первоначальной сборке, так и в процессе износа, что является их существенным преимуществом. Корытообразные призматические направляющие хорошо удерживают смазку, что имеет значение при высокой скорости движения, в частности для направляющих столов продольнострогальных, шлифовальных станков. Трудоемкость обработки призматических направляющих значительно больше трудоемкости обработки плоских направляющих. Особой трудоемкостью отличаются парные призматические направляющие. Для упрощения обработки применяют комбинированные направляющие, состоящие из одной призматической и одной или двух плоских. В тяжелых продольнострогальных и продольнофрезерных станках применяется комбинация из корытообразной и плоской направляющих, в токарных станках средних размеров и в расточных — из выпуклой призматической и плоской направляющих. Угол профиля призматических направляющих выбирается с учетом соотношения сил, действующих в горизонтальном и вертикальном направлениях, так, чтобы равнодействующая сил не могла вызвать движения стола по наклонной поверхности направляющей. При выпуклых призматических направляющих создаются благоприятные условия для удаления стружки, при корытообразных — удаление стружки затруднено. Призматические направляющие обладают высокой жесткостью при повороте в плоскости расположения направляющих. Значительное распространение находят в станках направляющие в форме ласточкина хвоста, которые отличаются компактностью и простотой регулировки. Для устранения зазора как в вертикальном, так и в горизонтальном направлениях достаточно одной планки. Планка регулируется так же, как планка,- показанная на рис. 1, а. Вместо планки может быть использован клин, аналогичный клину, показанному на рис. 1, в. Планка регулируется винтами и закрепляется винтами. Последний вариант конструкции имеет высокую жесткость. Вообще жесткость направляющих в tjx>pMe ласточкина хвоста ниже жесткости рассмотренных ранее конструкций, однако вследствие малых габаритов по высоте эта форма направляющих широко применяется для перемещения кареток суппортов, столов консольнофрезерных станков и других рабочих органов. В ряде случаев применяются комбинированные направляющие, в которых сочетаются элементы направляющих в форме ласточкина хвоста и плоских направляющих. Такие направляющие имеют большее число регулирующих элементов, чем обычные в форме ласточкина хвоста, и отличаются несколько более высокой жесткостью. Комбинированными направляющими снабжаются различного рода траверсы. В ряде случаев в станках применяются круглые направляющие, имеющие форму цилиндрической поверхности. Такие направляющие используются для вертикального перемещения траверсы радиальносвер-лильного станка, для перемещения шпиндельных гильз сверлильных и фрезерных станков, скалок расточных станков, скалок задних бабок токарных станков. В некоторых моделях токарных полуавтоматов и автоматов круглые направляющие применяются для перемещения суппортов. В отдельных случаях для перемещения ползунов, имеющих сравнительно небольшое поперечное сечение, при большой длине хода используются многогранные (четырех-, шестигранные) замкнутые направляющие. В частности, шестигранные направляющие имеют ползуны суппортов крупных карусельных станков. В большинстве случаев направляющие выполняются за одно целое С литыми корпусными деталями. В целях повышения долговечности направляющие выполняются накладными, из материалов, имеющих более высокую износостойкость. Детали, выполняемые заодно с направляющими, отливаются из чугуна: более крупные детали (станины, стойки) — из чугуна СЧ 21-40, модифицированного чугуна, сопряженные с ними детали — из чугуна СЧ 15-36. Направляющие деталей, отлитых из чугуна, для повышения износостойкости подвергаются поверхностной закалке. Накладные направляющие в виде накладных планок или призм, которые прикрепляются на винтах к соответствующим поверхностям литых деталей, изготовляются из конструкционной углеродистой стали, подвергающейся закалке (HRC 50—52), или из цементируемых углеродистых сталей 15,20 (HRC 55—60). В отдельных случаях накладные направляющие изготовляются из легированных сталей 40Х, ШХ15. За последнее время получили распространение, особенно в тяжелых станках, накладные направляющие из текстолита и других синтетических материалов, а также цветных сплавов. Накладные направляющие из текстолита либо прикрепляются на винтах, либо приклеиваются. Направляющие из цветных металлов (ЦАМ, бронза, баббит) выполняются в виде накладных планок или получаются путем наплавки. Накладные планки устанавливаются на коротких направляющих. Применение накладных направляющих из указанных материалов исключает появление заедания, повышает износостойкость, что имеет особое значение для тяжелых станков, где подобные направляющие и находят главное применение. Смазка подается через отверстия, открывающиеся на поверхности направляющих. По длине направляющих размещается ряд отверстий, соединяющихся между собой каналами или трубопроводами, в которые масло подается от насоса смазочной системы. Направляющие рабочих органов, перемещающиеся со значительными скоростями, смазываются непрерывно направляющие рабочих органов, совершающих движение с малой скоростью, смазываются периодически. В последнем случае смазочный насос приводится или вручную, или от вала того или иного периодически включаемого привода. Наиболее благоприятные условия смазки направляющих рабочих органов, совершающих движение подачи, получаются при наличии закрытых поперечных канавок на направляющих подвижного рабочего органа. Если смазка подводится через отверстия, открывающиеся в канавки подвижного рабочего органа, то канавки должны быть изолированы одна от другой. Если смазка подводится через отверстия в неподвижных направляющих, то поперечные канавки подвижного рабочего органа соединяются между собой продольной канавкой, расположенной у края направляющих. Расчет направляющих ведется либо по наибольшим, либо по средним удельным давлениям. При скоростях, характерных для движения подачи, у чугунных направляющих станков средних размеров допускаемые наибольшие давления не превышают 25—30 кГ/см2, а у тяжелых станков — 10—15 кГ/см2. Допускаемые средние удельные давления вдвое ниже. При определении средних удельных давлений можно воспользоваться значениями реакций, полученными при определении тяговых усилий, и найти среднее удельное давление, как частное от деления величины реакций на площадь направляющих. В более ответственных случаях необходимо применять уточненные методы расчета. При разработке конструкции направляющих, особенно прецизионных станков, необходимо предусматривать защиту их от стружки, металлической и абразивной пыли. Для удаления стружки на торцах подвижных салазок, перемещающихся по направляющим, устанавливается фетровая подушка, которая прижимается щитком. Однако в фетровую подушку внедряются мелкие частицы стружки, металлическая пыль, которые изнашивают направляющие станины. По опыту станкостроительного завода им. Я. М. Свердлова, хорошо зарекомендовали себя латунные съемники стружки, которые прижимаются к направляющим под действием сегментной пружины. Сварные, штампованные или литые щитки, устанавливаемые на торце подвижных салазок, могут быть использованы при сравнительно небольшой длине хода и наличии свободного места для перемещения щитка. Подобные щитки устанавливаются на торцах столов шлифовальных станков, на салазках некоторых моделей револьверных станков. При недостатке места щитки в некоторых случаях выполняются телескопическими.

Рис. 2. Защита направляющих. Одним из средств защиты являются металлические шторки, которые, будучи связаны с подвижным рабочим органом, сматываются с барабана, снабженного спиральной пружиной.

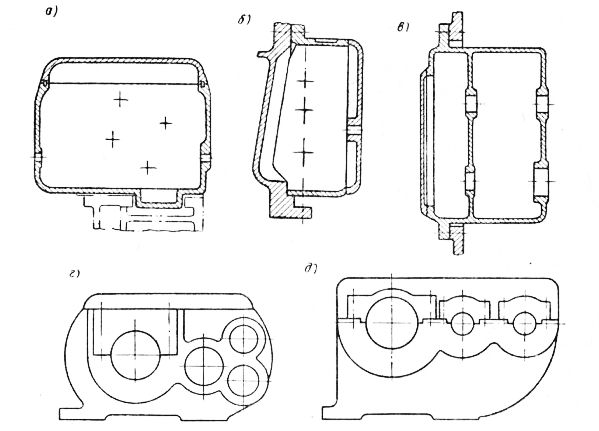

Рис. 3. Направляющие качения. На шлифовальных станках, где исключается повреждение защитного устройства стружкой, могут быть использованы защитные гармошки, изготовляемые из ткани или кожзаменителей. Направляющие качения. В качестве тел качения в направляющих качения используются шарики, иглы, ролики. Детали, плоскости которых контактируют с телами качения, могут быть выполнены стальными термически обработанными или чугунными. В качестве материала для стальных деталей применяется цементируемая сталь 20Х, для чугунных — чугун СЧ 21-40. В шариковых направляющих детали связаны с неподвижным основанием, а деталь — с подвижным рабочим органом. Шарики расположены в сепараторах. Одна из деталей используется для регулирования зазора в направляющих или для создания предварительного натяга. В представленной на рис. 3, а конструкции регулирование осуществляется путем смещения планки винтами, после чего планка закрепляется винтами. Планка может быть также выполнена в форме клина. Для защиты направляющих рабочий орган снабжен выступами, которые входят в пазы планок и образуют лабиринтное уплотнение. В направляющих, показанных на рис. 3, б, использованы в качестве тел качения иглы, которые расположены в пазах сепараторов, а в направляющих, представленных на рис. 3, в, — ролики. Рассмотренные формы направляющих качения могут быть использованы при сравнительно небольшом отношении длины хода к длине направляющих, так как при большой длине хода тела качения, перемещаясь вместе с сепаратором, выходят за пределы направляющих и длина контакта тел качения с направляющими сокращается. При большой длине хода применяются направляющие, в которых обеспечивается движение тел качения по замкнутой траектории. При использовании в качестве тел качения шариков последние направляются козырьками, расположенными на торцах подвижного рабочего органа, во внутренние каналы подвижного рабочего органа, пройдя по которым, они вновь возвращаются в рабочую зону. Для роликов применяются сепараторы в форме цепей, которые охватывают две звездочки, расположенные на неподвижных направляющих, что приводит к увеличению габаритов и усложнению конструкции направляющих. При небольших нагрузках направляющие скольжения катятся по двум-трем подшипникам качения, расположенным на осях в неподвижном основании. Для обеспечения правильного положения роликов их оси делаются эксцентричными, чем обеспечивается необходимая регулировка. Расчет направляющих качения ведется по контактным напряжениям. Для определения наибольших контактных напряжений определяют на основе уравнений статики эпюры распределения давлений на направляющих. Так как направляющие качения применяются при сравнительно небольших нагрузках, то обычно решение этой задачи не представляет трудностей, так как при указанных условиях не возникают значительные опрокидывающие моменты и основную роль играют нагрузки от веса подвижных элементов. Тяговые усилия при указанных условиях и применении направляющих качения также имеют небольшую величину, и их влиянием на распределение нагрузок можно пренебречь. Построив эпюры распределения давлений на направляющих, находят наибольшее давление на единицу длины направляющих — ртах. Во фланцах располагаются также отверстия для фундаментных болтов. При наличии внутренних фланцев гайки размещаются в специальных карманах.

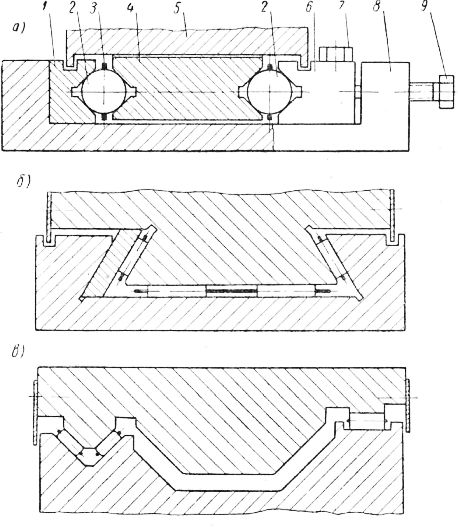

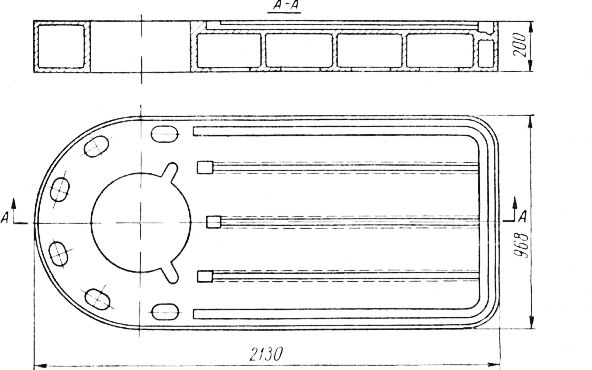

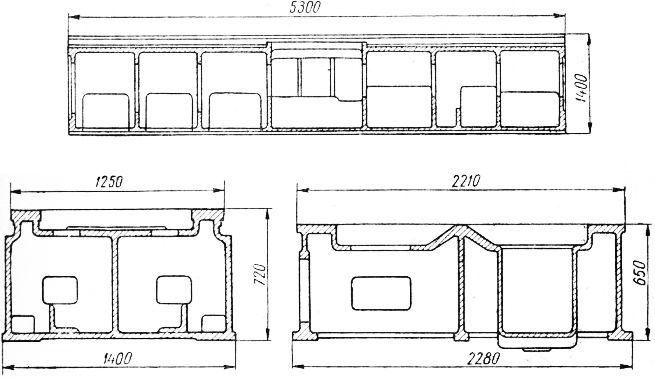

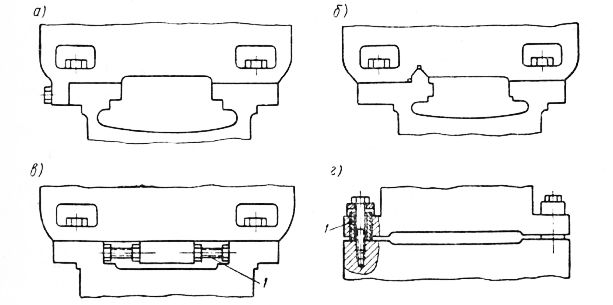

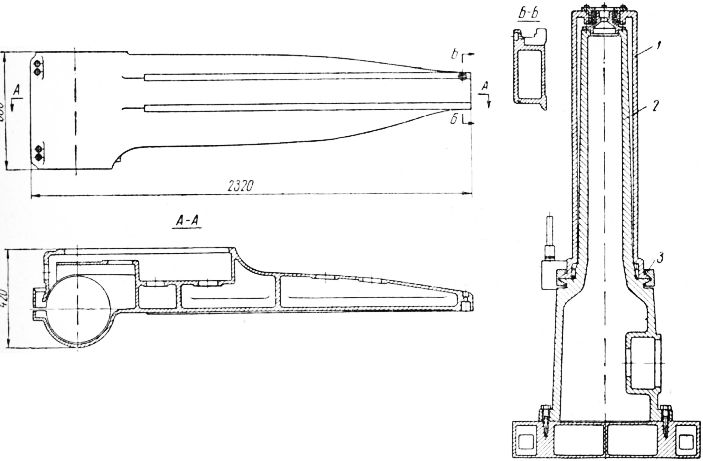

Рис. 4. Установка на фундамент плит, оснований, станин. При небольшой удельной нагрузке для крепления с помощью фундаментных болтов используются лапы. Отверстия для фундаментных болтов могут имгть также продолговатую форму пазов. В ряде случаев рядом с отверстием для фундаментного болта располагается резьбовое отверстие для регулировочного болта. С помощью регулировочных болтов, опирающихся на металлические плиты, производится выверка станка при установке. При отсутствии регулировочных болтов выверка осуществляется с помощью клиньев, которые помещаются между поверхностью фундамента и опорной поверхностью. Тяжелые и прецизионные станки обычно устанавливаются на регулируемых башмаках. При регулировании клин перемещается по основанию с помощью гаек. Некоторые разновидности фундаментных болтов представлены на рис. 4, з, и и к. Фундаментные болты с анкерными плитами применяются при установке тяжелых станков. Для перемещения станков в процессе установки по контуру опорной поверхности делается ряд пазов для ломика. Легкие и средние станки могут устанавливаться на общей бетонной плите цеха. После установки под станки подливается бетон. Станины этих станков должны иметь достаточную жесткость без учета их совместной работы с фундаментом. Тяжелые станки устанавливаются на специальных фундаментах, представляющих собой в ряде случаев сложные инженерные сооружения с большой глубиной залегания. Необходимая жесткость обеспечивается при совместной работе станины с фундаментом. При большой длине станины бетон после установки подливается только под привод и в зону размещения портала. Остальная часть станины во избежание больших температурных деформаций и деформаций от проседания фундамента устанавливается на башмаках и притягивается фундаментными болтами. Легкие прецизионные станки большой жесткости устанавливаются на регулируемых опорах, расположенных в трех точках. При большой длине станины число регулируемых опор увеличивается. В случае установки прецизионных станков на общей плите между плитой и станком прокладываются изоляционные прокладки. Особо прецизионные станки устанавливаются на специальных фундаментах, изолированных от вибраций, передаваемых извне, для чего под фундамент закладывается слой шлака, песка или подводятся упругие элементы — стальные пружины, специальные башмаки. Плиты. Как элементы остова станка плиты используются в консольнофрезерных, вертикально- и радиальносверлильных, поперечно-строгальных станках. Плиты этих станков имеют сходную конфигурацию и представляют собой верхнюю и нижнюю стенки, связанные между собой системой ребер. В качестве примера на рис. 5 приведен чертеж плиты радиальносверлильного станка. Так как плиты радиальносверлильных станков служат для закрепления обрабатываемых деталей и различного рода приспособлений, то они снабжаются Т-образными пазами для крепежных болтов. В плитах консольнофрезерных станков располагаются резервуары для смазочно-охлаждающей жидкости. Плиты расточных колонок, которые служат для закрепления крупных деталей и имеют большую поверхность, обычно выполняются сборными из отдельных секций. Плиты рассчитываются как пластины, расположенные на упругом основании. Основания и станины. Конструктивные формы оснований отличаются от конструктивных форм станин, опирающихся непосредственно на поверхность фундамента, в основном, отсутствием направляющих, что позволяет не рассматривать специально конструкцию оснований. Станины, опирающиеся непосредственно на фундамент, могут быть названы станинами-основаниями. Формы станин-оснований весьма многообразны и зависят от общей компоновки станка, поэтому можно указать только на некоторые наиболее характерные разновидности: продольные станины-основания крупных токарных, продольнофрезерных, продольнострогальных, двухстоечных координатнорасточных,горизонталь-норасточных станков, расточных колонок; короткие станины бес-консольнофрезерных, координатнорасточных с двухкоординатным перемещением стола, зубофрезерных станков; Т-образные станины различных шлифовальных станков. В станинах-основаниях располагаются те или иные механизмы приводов, резервуары для смазочно-охлаждающей жидкости, резервуары для масла, в ряде случаев шкафы для электроаппаратуры. Особенности конструкции, вызванные расположением указанных устройств, являются чисто индивидуальными. Характерные формы станин-оснований представлены на рис. 6. Для обеспечения соответствующей жесткости станины — основания снабжаются необходимым числом продольных стенок и продольных и поперечных ребер. Окнам, имеющимся в стенках станин, рекомендуется придавать круговую форму. Несколько специфическую форму имеют станины-основания крупных токарных станков, снабжаемые сквозными шахтами, через которые стружка проваливается в коридор, расположенный в фундаменте.

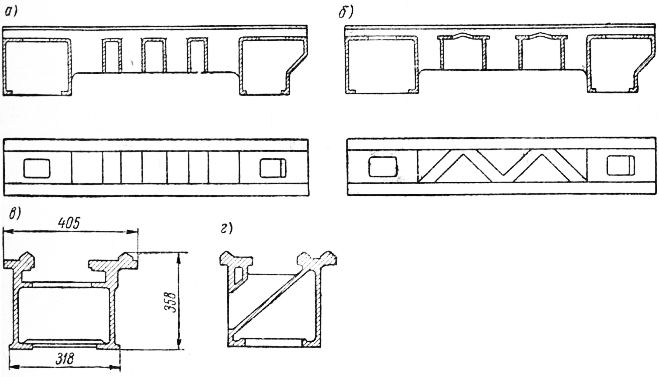

Рис. 5. Плита. Станины, опирающиеся на тумбы или основания, в основном применяются, как указывалось выше, в токарных и револьверных станках. Характерные формы станин токарных станков представлены на рис. 7. Станина с П-образными поперечными ребрами имеет несколько меньшую жесткость, но проще в производстве, чем станина с диагональными Т-образными ребрами. Представленная на рис. 7, а, б ив форма станин токарных станков обусловлена необходимостью свободного отвода стружки через окна, расположенные между ребрами. Однако незамкнутая форма сечения станины приводит к значительному снижению ее жесткости, поэтому на некоторых моделях токарных станков отказываются от классических форм сечения с целью повышения жесткости. Сечение, представленное на рис. 7, г, при котором отвод стружки осуществляется через окна боковой стенки, позволяет повысить жесткость в 4 раза по сравнению со станиной, имеющей П-образные ребра. Однако условия для отвода стружки при данной форме станины ухудшаются. Поскольку роль станины в общей жесткости токарного станка сравнительно невелика и упругие перемещения, обусловленные деформациями станины, составляют около 15% от общей величины перемещения, то жесткость не является решающим фактором при выборе формы станины токарного станка.

Рис. 6. Станины-основания. Станины рассчитываются на жесткость, при этом определяется величина относительного смещения обрабатываемой детали и режущего инструмента, возникающего вследствие деформаций станины.

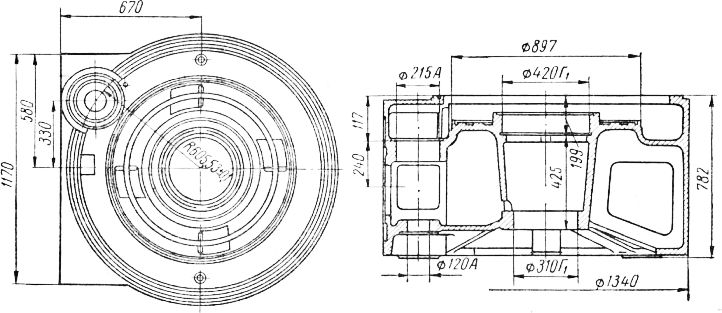

Рис. 7. Станины токарных станков. При расчете станины рассматриваются как балки постоянной жесткости. Станины продольнофрезерных, продольнострогальных и других станков для обработки плоскостей рассчитываются на изгиб в вертикальной плоскости. Станины токарных станков расчитываются на изгиб в поперечном направлении и на кручение. Аналогично рассчитываются станины расточных станков. Влияние фундамента учитывается коэффициентом повышения жесткости. Деформации станины, как правило, не оказывают существенного влияния на изменение относительного положения режущего инструмента и обрабатываемой детали, чем снижается актуальность расчета станин на жесткость. К числу станин относятся также станины с круговыми направляющими. Специфика конструкции этих станин определяется их круглой формой. Конструктивные особенности подобных станин наиболее ярко выражены у карусельных станков. Стойки и порталы. Стойки являются конструктивными элементами остова различных типов станков: консольных, бесконсольных и продольнофрезерных, зубофрезерных, сверлильных, горизонтально- и координатнорасточных, карусельных, плоскошлифовальных и др. Конфигурация стоек в вертикальном направлении изображена на фигурах, иллюстрирующих формы общей компоновки различных типов станков. Стойки либо устанавливаются на основании нижней опорной поверхностью, либо прилегают к основанию нижней частью боковой поверхности. Стойки соединяются с основанием болтами. Отверстия для болтов располагаются во фланцах или карманах, аналогичных карманам для фундаментных болтов. Стойки двухстоечных станков (продольнострогальных, продольнофрезерных, карусельных, координатнорасточных), прикрепленные к основанию и связанные между собой поперечной балкой, образуют портал.

Рис. 8. Станина карусельного станка. Стойки работают на изгиб в двух взаимно перпендикулярных направлениях и на кручение вокруг вертикальной оси. Для жесткости стоек большое значение имеет форма поперечного сечения. Особенно велики деформации стоек при закручивании в случае появления искажения контура поперечного сечения. Для устранения искажения контура поперечного сечения стойки снабжаются поперечными перегородками или поперечными ребрами жесткости. В отдельных случаях введением поперечных перегородок удается поднять жесткость стоек в 10 раз. Расстояние между поперечными перегородками должно быть равно примерно 2/3 длины линии контакта сопряженной детали, передающей крутящий момент стойке. Окна в поперечных перегородках, имеющие площадь, не превышающую 0,2—0,3 общей площади поперечного сечения, не вызывают существенного снижения жесткости стойки. Влияние окон на жесткость в значительной мере зависит от формы окна. Минимальное снижение жесткости вызывают окна треугольной и круглой формы. Поперечные ребра, расположенные по контуру стойки, также способствуют повышению крутильной жесткости стойки. Даже при небольшой высоте поперечных ребер, равной 0,05—0,1 соответствующего размера стойки в поперечном сечении, жесткость повышается примерно на 40%. Продольные ребра способствуют повышению жесткости при изгибе. Однако жесткость повышается сравнительно мало — на 10—20%. Окна, расположенные в стенках, резко снижают жесткость стоек, особенно окна, расположенные в узкой стенке. В тех случаях, когда внутри стойки располагаются те или иные механизмы, как это имеет место, например в консольнофрезерных станках, где в стойке размещается привод главного движения, конструкция стойки в значительной мере определяется условиями размещения механизмов.

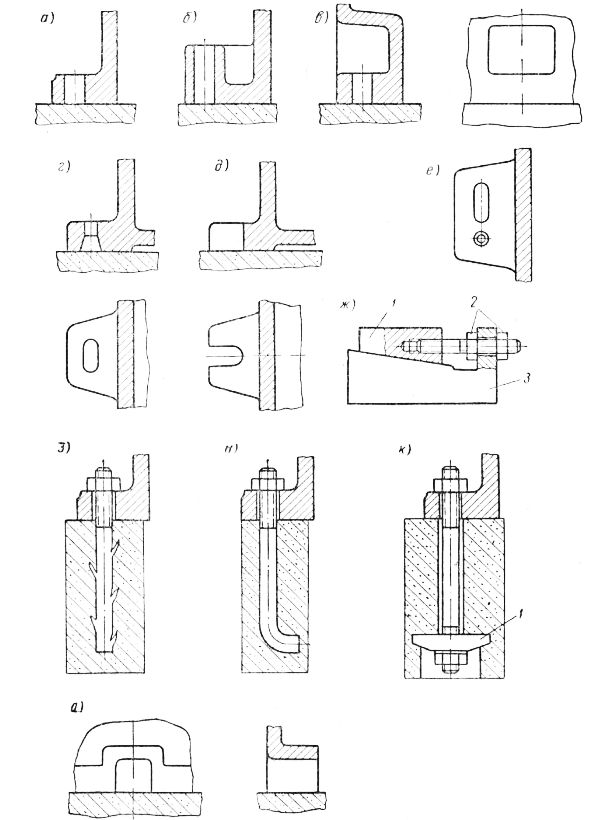

Рис. 9. Сечения стоек. Так как размещение противовеса в стойке приводит к увеличению размера окон в перегородках и снижению жесткости, то в некоторых случаях противовесы выносят наружу, придавая им соответствующую форму. На рис. 9 представлен ряд характерных сечений стоек. Формы сечения изменяются в зависимости от типа и размеров станка: например, стойки горизонтальнорасточных станков меньших размеров не имеют вертикальных перегородок, а стойки некоторых моделей двухстоечных станков снабжаются вертикальными перегородками. Отношение размеров поперечного сечения стоек одностоечных станков, стойки которых работают на кручение, рекомендуется принимать близким к 1 : 1, продольнострогальных и продольнофрезерных 1:2 — 1:3, карусельных 1 : 3—1 : 4. Соединение стоек двухстоечных станков поперечной балкой может быть выполнено в различных формах. Формы, представленные на рис. 10, а и б отличаются от формы, показанной на рис. 10, б, более высокой жесткостью. Выбор одной из этих двух форм соединения в значительной мере обусловливается технологическими соображениями. С технологической точки зрения наиболее простой является форма, приведенная на рис. 10, а. Коробчатые детали. Коробчатые детали в основном служат для размещения в них различного рода механизмов: валов и зубчатых колес коробок скоростей и подач, отдельных групп передач кинематической цепи, шпиндельных узлов. Коробчатые детали могут являться как элементами остова станка, так и элементами подвижных рабочих органов. Так, шпиндельная бабка токарного станка является элементом остова станка, а шпиндельные бабки продольнофрезерных, расточных, радиаль-носверлильных и других станков — подвижными рабочими органами. Коробчатые детали обоих видов имеют одинаковую конструкцию, при этом подвижные коробчатые детали либо непосредственно снабжаются направляющими, либо располагаются на салазках.

Рис. 10. Схемы порталов. Поскольку в коробчатых деталях располагаются механизмы, то стенки коробчатых деталей должны быть снабжены бобышками для размещения подшипников валов. Подшипники размещаются как в основных, так и в промежуточных стенках коробчатой детали. Для монтажа механизмов должен быть обеспечен доступ во внутреннюю полость коробчатой детали. Доступ обеспечивается через одну из открытых стенок детали, которая может закрываться откиднои крышкой или крышкой установленной на винтах. В ряде случаев полость коробчатой детали остается открытой.

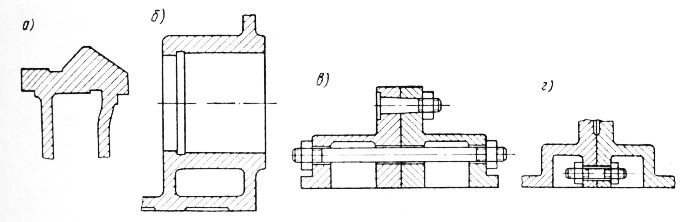

Рис. 11. Коробчатые детали. При неразъемных корпусах детали, монтируемые на валу, в процессе монтажа приходится удерживать на весу, поочередно одевая их на вал, пропускаемый через отверстия в стенках корпуса. При большем весе монтируемых деталей процесс сборки становится затруднительным. Поэтому коробчатые детали крупных станков нужно делать разъемными, несмотря на то, что при этом усложняется технологический процесс обработки. Коробчатые детали прикрепляются к опорным поверхностям оснований станин, стоек. При этом корпус коробчатой детали может располагаться с внешней стороны или входить внутрь корпуса. Отверстия для крепежных болтов располагаются во фланцах, лапах или карманах, аналогичных карманам фундаментных болтов. При установке шпиндельных бабок необходима строгая координация положения оси шпинделя относительно направляющих, которая достигается либо путем создания у коробчатой детали вспомогательных базирующих поверхностей, контактирующих с направляющими станины, либо путем введения регулировочных элементов.. Вспомогательные поверхности имеются на коробчатых деталях, представленных на рис. 12, а и б. У первой — вспомогательная поверхность контактирует с боковой поверхностью направляющей, у второй — с призматической. При отсутствии вспомогательных базирующих поверхностей коробчатая деталь устанавливается в требующееся положение с помощью болтов. Для регулирования положения детали в вертикальной плоскости используются резьбовые втулки, которые опираются на поверхность станины.

Рис. 12. Установка шпиндельных бабок. Коробчатые детали изготовляются из чугуна марки СЧ 15-32 или свариваются из стальных листов. Под действием нагрузок, приложенных к валам, происходит деформация стенок, в которых расположены подшипники. Как показывают исследования, величина деформаций в основном определяется толщиной этих стенок. Жесткость может быть повышена при введении ребер, связывающих бобышки с гранями коробки. Подвижные стойки, порталы, траверсы. Подвижные стойки отличаются от неподвижных только наличием на нижнем основании направляющих, перемещающихся по направляющим станины. Подвижные стойки имеются у расточных колонок, у радиальносверлильных станков некоторых моделей. Подвижные порталы образуются двумя подвижными стойками, связанными поперечной балкой. Подвижные порталы имеются у карусельных станков больших размеров. Траверсы, перемещающиеся по направляющим стоек одностоечных и двухстоечных станков в вертикальном направлении, имеют горизонтальные направляющие для перемещения суппортов или шпиндельных бабок.

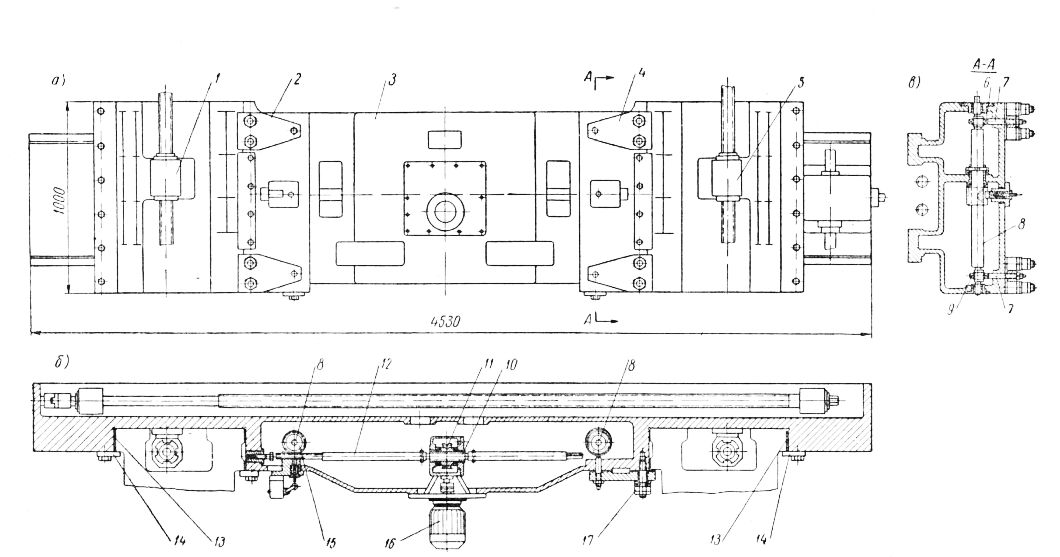

Рис. 13. Траверса. Траверсы двухстоечных продольнофрезерных, продольнострогальных, карусельных и координатнорасточных станков имеют характерную конструкцию, изображенную на рис. 13. Траверса коробчатого сечения перемещается по направляющим двух стоек. Траверса удерживается на направляющих планками. Для устранения зазоров служат клинья. Перемещение траверсы осуществляется с помощью вертикальных винтов, расположенных в стойках, и гаек, прикрепленных к траверсе. В требующемся положении траверса закрепляется четырьмя прижимными планками. Механизм зажима получает движение от независимого электродвигателя. Червячная шестерня с гайкой, расположенной внутри ступицы, перемещает штангу, имеющую резьбовую часть. На концах штанги нарезаны зубчатые рейки, которые зацепляются с шестернями, сидящими на двух валиках. На эксцентричных шейках валиков расположены шариковые подшипники. При повороте валиков 8 подшипники перемещают штоки, которые поворачивают прижимные планки. Под гайки прижимных планок подложены сферические шайбы. Регулирование силы прижима каждой из планок осуществляется с помощью гаек. Электродвигатель выключается с помощью конечного выключателя. В нише траверсы располагаются ходовые винты и валы. Траверсы работают на изгиб в двух взаимно перпендикулярных направлениях и на кручение. Благодаря значительному расстоянию между опорами, которое у крупных карусельных станков достигает 15—18 м, в траверсе могут возникнуть большие напряжения, чем обусловливается необходимость ее проверки на прочность. Деформации траверсы особенно сказываются на смещении инструмента в вертикальном направлении. Недостаточная жесткость траверсы может оказаться одним из серьезных факторов, способствующих возникновению вибраций. Размеры поперечного сечения траверсы рекомендуется принимать близкими к 1 : 1. Траверсы одностоечных станков имеют форму, близкую к форме равного сопротивления. Подобную же форму имеют траверсы радиально-сверлильных станков, перемещающиеся по цилиндрической направляющей поверхности колонны. Для закрепления в требующемся положении траверса, имеющая надрез, стягивается. Колонны радиальносверлильных станков, а в ряде случаев и стойки как рядиальносверлильных станков, так и расточных колонок, делаются поворотными. Внешняя колонна поворачивается вокруг внутренней колонны. В требующемся положении колонна закрепляется стяжным хомутом, состоящим из двух половин, связанных шарниром. Для зажима используются механизмы с независимыми приводами. Конструктивное оформление элементов корпусных деталей. Конструкция корпусных литых деталей должна удовлетворять общим требованиям: простота изготовления моделей и стержней, простота формовки, получение отливки без литейных пороков и высоких остаточных напряжений, удобство очистки литья. G целью повышения жесткости корпусные детали в зоне сопряжения с направляющими и бобышками выполняют с двойными стенками. Чаще бобышки усиливают дополнительными ребрами. Бобышки обычно располагаются внутри корпуса, а внешние торцы бобышек — в одной плоскости, что обеспечивает удобство механической обработки. Особо крупные станины, плиты выполняются составными. Станины обычно разделяются на секции по длине. Формы соединения секций станин и плит представлены на рис. 15, в и г. Наряду с литыми в станкостроении применяются и сварные корпусные детали. Сварные конструкции находят преимущественное применение в мелкосерийном и индивидуальном производстве. Сварные станины обычно имеют меньший вес по сравнению с литыми, так как благодаря более высокому модулю упругости стали одинаковая жесткость может быть получена при меньшем сечении стенок. При малой толщине листов, из которых изготовляется сварная деталь (3—6 мм), необходимая жесткость достигается за счет ввариваемых перегородок и ребер. Трудоемкость изготовления сварных деталей из тонких листов благодаря наличию перегородок и ребер выше, чем трудоемкость изготовления аналогичных деталей из толстых листов толщиной 10—12 мм.

Рис. 14. Колонна и траверса радиальносверлильного станка.

Рис. 15. Конструктивное оформление элементов корпусных деталей. Следует отметить, что все рекомендации, относящиеся к конструктивному оформлению корпусных деталей и их направляющих, изложенные в данной главе, полностью относятся также и к корпусным деталям подвижных рабочих органов. Реклама:Читать далее:Столы, суппорты, ползуны станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|