|

|

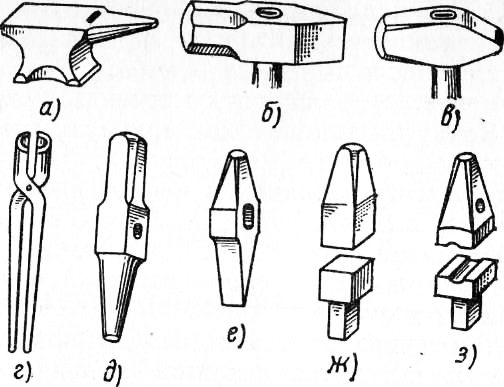

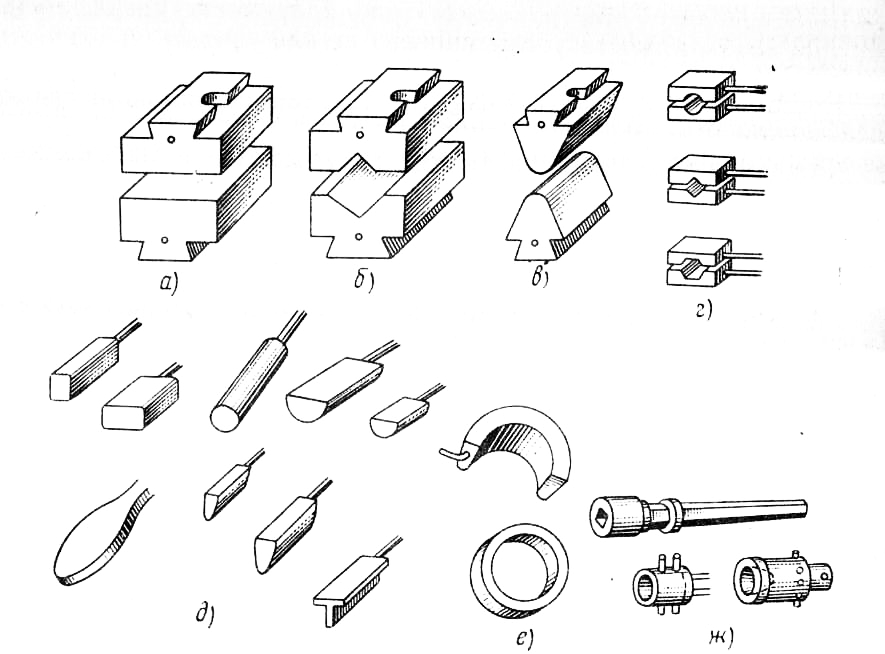

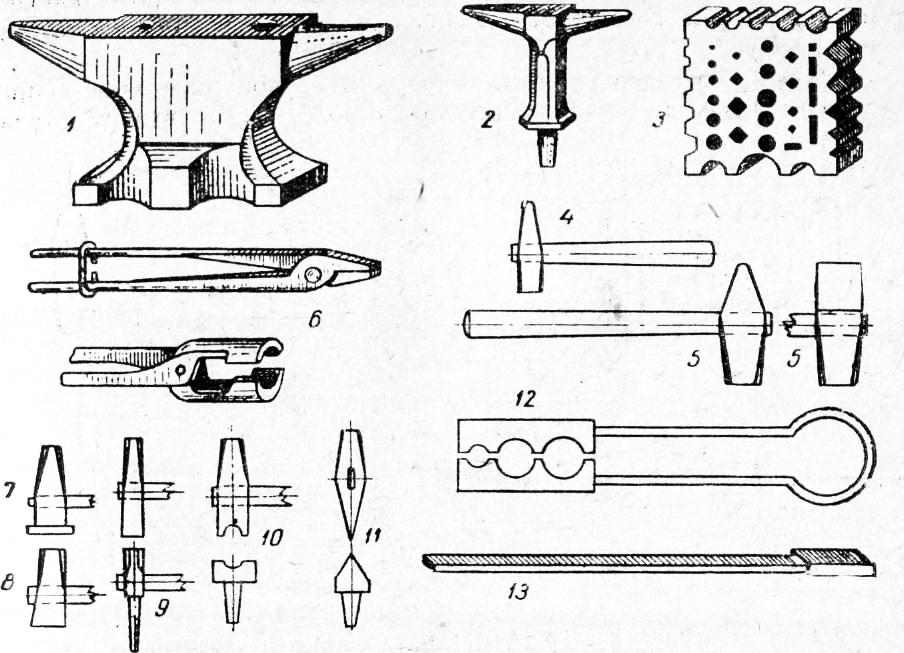

Категория:

Кузнечные работы Далее: Штамповка и прессование При ковке желаемая форма придается деформируемому металлу с помощью плоских и вырезных бойков и разнообразного кузнечного инструмента, направляющего течение металла в нужных направлениях. Ковку выполняют как вручную, так и на молотах и прессах. Ковка используется в основном в мелкосерийном производстве для получения сложных по форме поковок с повышенными механическими свойствами и массой до 350 и даже 500 т. Ковка является единственно возможным способом изготовления тяжелых поковок массой свыше 2 т. В качестве заготовок для ковки используют слитки и прокат. Из слитков получают тяжелые поковки (коленчатые валы для судов, турбинные диски, роторы генераторов и др.), поковки средней массы (вагонные оси, коленчатые валы автомобилей, крюки и т. д.) выполняют из проката различного сечения. Для изготовления мелких поковок идет сортовой прокат—круглый, квадратный, полосовой. Ковку делят на ручную и машинную. Ручную ведут на наковальне (рис. 1,а). Удары наносит молотобоец кувалдой (рис. 1,6), кузнец манипулирует поковкой, держа ее в клещах (рис. 1,г), и указывает молотобойцу ручником (рис. 1,а) место удара. Ручником при необходимости также наносят легкие удары. Для пробивки отверстий применяют бородки (рис. 1,(9), для разрубки — зубила (рис. 1, е), для отделки — подбойники и обжимки (рис. 1, ж, з). Машинная ковка ведется на ковочных молотах и прессах. Заготовку укладывают на нижний боек и деформируют или непосредственно верхним подвижным бойком, или с помощью подкладного инструмента и простейших приспособлений. Бойки бывают плоскими (рис. 2, а), фасонными (вырезными, рис. 2,6) и закругленными (рис. 2, в). Подкладным инструментом для отделки цилиндрических и граненых поковок служат обжимки (рис. 2, г), для местной вытяжки, разгонки и создания местных углублений — раскатки (рис. 2, д). Для удержания заготовки используются патроны (рис. 2, ж). Применяют и другие инструменты: топоры — для разрубки, прошивки — для пробивки отверстий и т. д. Основные операции ковки — это осадка, вытяжка, прошивка, рубка, гибка, скручивание, кузнечная сварка. При осадке высота исходной заготовки уменьшается за счет увеличения площади ее поперечного сечения. Если осадка осуществляется не на всей длине заготовки, а только на части ее, то такая операция называется высадкой. Вытяжка (протяжка) —операция, с помощью которой увеличивается, длина исходной заготовки за счет уменьшения площади ее поперечного сечения. Она применяется для изготовления валов и других деталей удлиненной формы.

Рис. 1. Инструмент для ручной ковки:

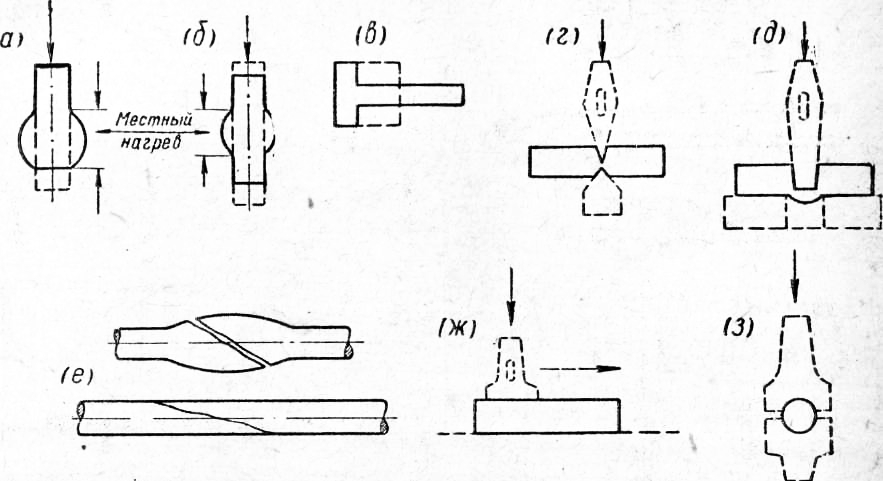

Рис. 2. Инструмент для машинной ковки: бойки: При прошивке в заготовке получают (с помощью прошивня) отверстия, при рубке заготовка разделяется на части. Гибкой заготовке придают нужную кривизну; гибкой получают угольники, крюки, скобы и другие подобные изделия. Для изготовления поковок специальной формы (коленчатых валов) применяют скручивание. Одну часть заготовки при этом поворачивают по отношению к другой на определенный угол. При кузнечной сварке соединяются в единое целое отдельные части изделия. Свариваемые концы подготавливают ковкой, а затем нагревают до температуры сварки, посыпают флюсом (что способствует очистке шва от шлаков) и, соединив их (обычно внахлестку), проковывают. Эту операцию сейчас применяют сравнительно редко, она вытесняется другими видами сварки. — Обработка металлов давлением (ковка, штамповка, прокатка и волочение) основана на способности металлов изменять свою форму под действием силы не разрушаясь, не давая трещин и разрывов (пластичность). В нагретом состоянии у металлов увеличивается пластичность и они легко поддаются ковке. Обработке ковкой подвергают главным образом стальные изделия. Для примерного определения температуры нагрева стальных изделий пользуются таблицей цветов каления, так как при температуре выше 500° металл начинает светиться и по мере повышения температуры меняет цвет. Ковка, наиболее древний способ обработки металла давлением, состоит в следующем: стальная заготовка нагревается в горне или нагревательной печи до температуры выше 900°, при которой металл становится пластичным. После этого ударами молота металлу, лежащему на наковальне, придается необходимая форма. Изделие, полученное в результате ковки, называют поковкой. Различают ручную и машинную ковку. Ручная ковка применяется для мелких ремонтных работ и выполняется силами кузнеца и молотобойца. Машинная ковка — ковка на механических молотах и прессах. Она во много раз производительнее ручной и позволяет обрабатывать очень крупные детали. Основные операции ковки: вытяжка, осадка, гибка, прошивка отверстий, рубка, кузнечная сварка. Вытяжка (от слова «вытягивать») представляет собой увеличение длины поковки за счет уменьшения ее поперечного сечения. Для этого заготовку после каждого удара молота поворачивают с таким расчетом, чтобы она, сохраняя при ковке форму своего сечения, удлинялась до необходимой величины. Для ускорения операции вытяжки иногда применяют разгонку. Осадка — операция, обратная вытяжке. При ней длина поковки уменьшается, а поперечное сечение увеличивается. Если осадка делается не по всей длине, а только в некоторой части, ее называют высадкой. Гибка применяется при изменении контура заготовки. Например, при изготовлений кольца из прямого стержня или при сгибании полосы под углом. Прошивкой называют операцию получения сквозных отверстий в теле заготовки. В зависимости от формы применяемого бородка можно получить круглые, квадратные, прямоугольные и другие отверстия. Рубка — отделение части металла от целой заготовки — производится за один или за два удара молотом. Во втором случае высадка на конце (а) и в середине заготовки (б), вытяжка (в), рубка (г), прошивка отверстий на кольце (д), сварка внахлестку (е), выглаживание гладилкой (ж) и в обжимках (з). Пунктиром показана начальная форма заготовки (а, 6, в) и инструменты (г, д, ж, з).

Рис. 1. Примеры операций свободной ковки: Кузнечная сварка металлов производится с предварительной подготовкой свариваемых деталей (подгонка и осадка), которые затем нагревают до ярко-белого цвета (1350—1450* и соединяют ударами молота. Чтобы удалить из шва окалину, место сварки посыпают бурой, затем очищают от образовавшегося шлака и, наложив друг на друга свариваемые концы, производят частые и легкие удары. Кузнечной сварке поддается только малоуглеродистая сталь, содержащая углерода до 0,35%. Ручная ковка имеет низкую производительность и неприемлема для крупных поковок, поэтому кузнечные цехи современных заводов оборудованы молотами и прессами. На рисунке 2 показаны инструменты ручной ковки. Свободная ковка на молотах и прессах позволяет делать поковки любых форм. Однако свободная ковка не выгодна в массовом производстве при изготовлении тысяч одинаковых деталей, потому что при изготовлении каждой детали затрачивается много времени и труда, так как производится большое количество ударов молотом. В этом случае свободная ковка заменяется штамповкой.

Рис. 2. Инструменты для ручной ковки: Реклама:Читать далее:Штамповка и прессованиеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|