|

|

Категория:

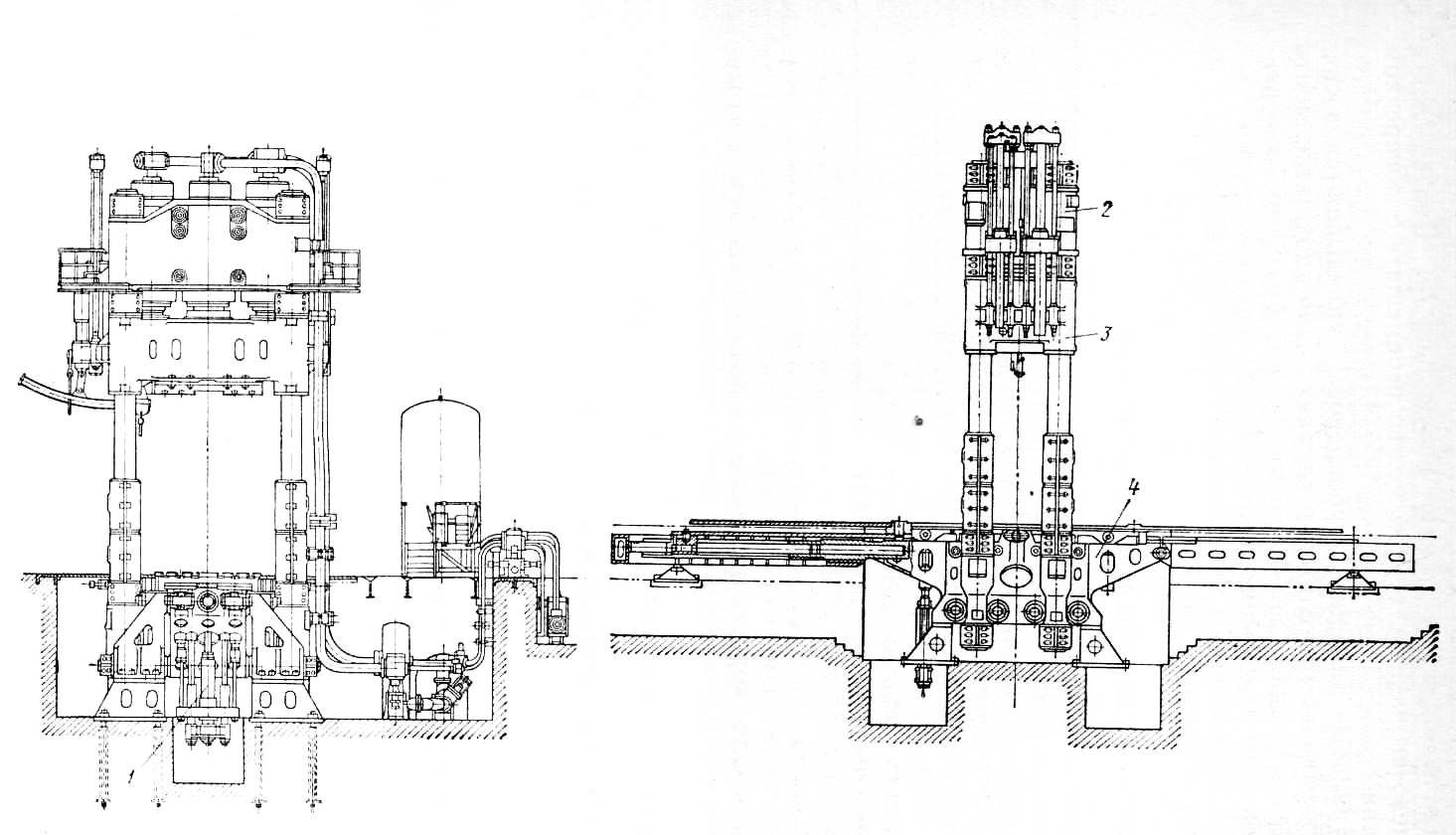

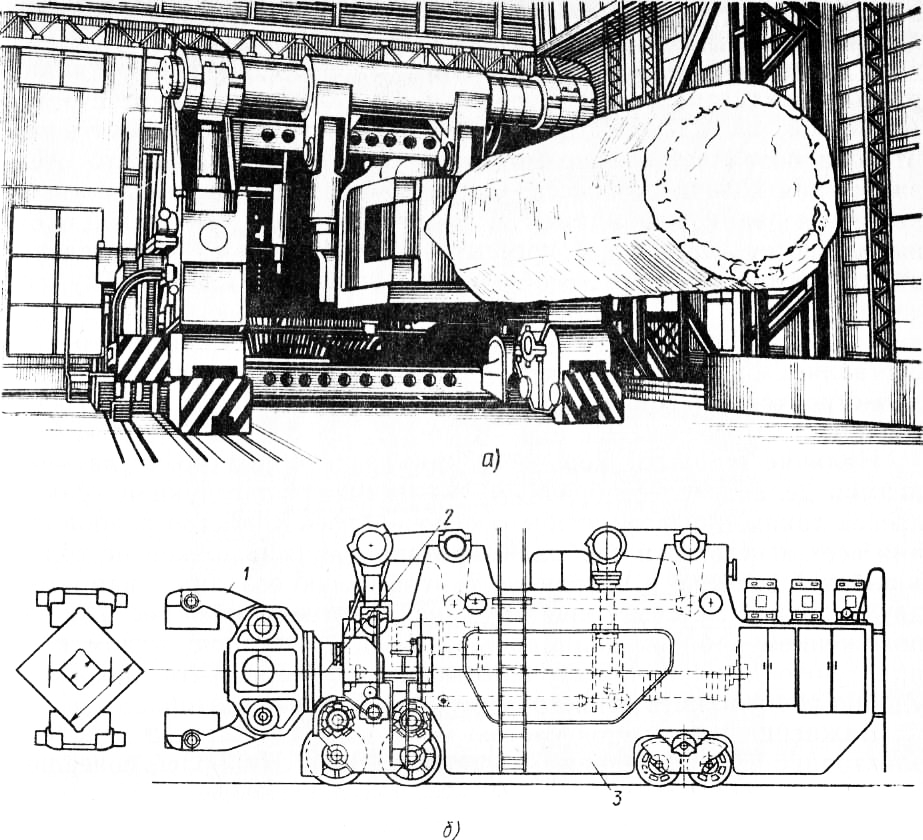

Кузнечные работы Ковочные прессы строят на усилия от 3 до 20 МН (300—2000 тс). Одной из особенностей ковочных прессов является их быстроходность, которая оценивается числом ходов в минуту и скоростью подвижной поперечины. Благодаря высокой быстроходности удается получать сложные поковки с одного нагрева заготовки (или небольшого числа нагревов) и обеспечить хорошее качество изделий, а также высокую производительность пресса. Для прессов усилием до 20 МН целесообразно использовать насосно-аккумуляторные станции с давлением 20—32 МПа. Связано это с тем, что для различных операций ковки требуется в очень широких пределах изменять скорость подвижной поперечины. При насосном приводе скорость определяется подачей насосов. К сожалению, пока еще нет насосов большой производительности с достаточно глубокой регулировкой подачи. В ковочных прессах наиболее широко используются четырех-колонные станины, причем колонны располагают по углам прямоугольника с отношением сторон, равным 2 : 3. Это обеспечивает удобство маневрирования заготовкой. Четырехколонный ковочный пресс усилием 60 МН (6000 тс) показан на рис. 1. В небольших ковочных прессах станина иногда выполняется одностоечной, что обеспечивает подход к заготовке с трех сторон. Максимальное расстояние между столом и подвижной поперечиной у ковочных прессов достаточно велико, что позволяет осаживать высокие слитки и производить раскатку колец. Ковочные прессы больших усилий обычно обеспечиваются выдвижным столом для инструмента и облегчения маневрирования заготовкой. Кроме того, они оборудуются выталкивателями. Усилие цилиндров привода стола и выталкивателя обычно составляет 2—6 % от усилия пресса. В мощных прессах используют, как правило, не один, а два-три рабочих цилиндра, что упрощает изготовление последних. Кроме того, трехцилиндровая конструкция позволяет получать три ступени усилия, подавая давление в один центральный, два крайних или во все три цилиндра. В результате повышается экономичность работы пресса при ковке заготовок, не требующих полного усилия.

Рис. 1. Четырехколонный ковочный пресс усилием 60 МН (6000 тс):

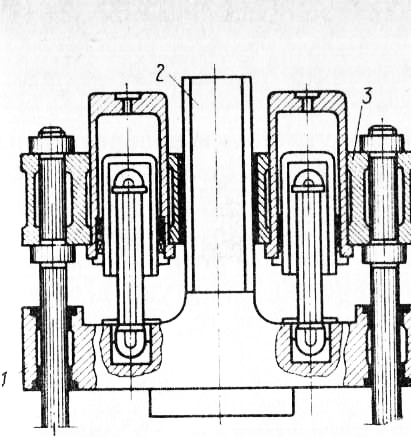

Рис. 2. Схема верхней части пресса с центральным хвостовиком:

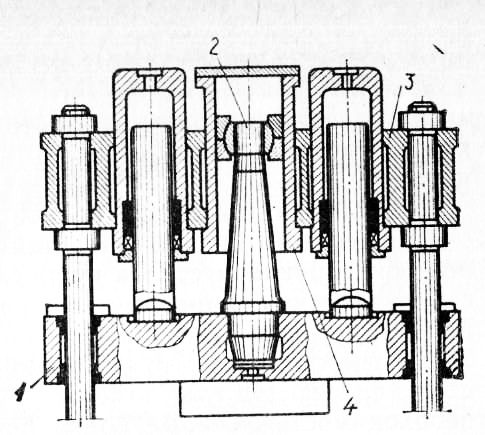

Рис. 3. Схема верхней части пресса с плунжером-хвостовиком: Конструкция ковочного пресса должна допускать возможность работы с эксцентричным приложением нагрузки. При таком нагру-жении колонны пресса не только растягиваются, но и изгибаются. Чтобы уменьшить изгиб колонн, в ряде случаев рабочий плунжер заделывают жестко в подвижную поперечину пресса. Тогда он передает изгибающий момент через цилиндр на верхнюю поперечину. Колонны частично разгружаются от изгиба, однако уплотнения в таких цилиндрах изнашиваются более интенсивно. Для облегчения условий работы колонн применяется также конструкция, в которой подвижная поперечина имеет центральный хвостовик, закрепленный в верхней поперечине. Но в этом случае пресс имеет только два цилиндра, что не позволяет получить несколько ступеней усилий. Этот недостаток устраняется, если хвостовик одновременно служит поршнем, но тогда центральный цилиндр имеет диаметр значительно больший, чем боковые, что неудобно при эксплуатации. В последние годы резко повысились требования к точности обрабатываемых на прессах поковок. Для удовлетворения этих требований современные прессы оснащаются аппаратурой, которая позволяет автоматически получать нужную величину хода подвижной поперечины пресса, а следовательно, заданные размеры поковок (допуски не превышают 2—5 мм). Использование для управления такими агрегатами электронно-вычислительных машин привело к созданию нового вида оборудования — ковочных комплексов. В качестве примера рассмотрим такой комплекс, разработанный Уральским заводом тяжелого машиностроения. В его состав помимо пресса и манипулятора входят устройство для смены основного ковочного инструмента (бойков), устройство для подачи вспомогательного инструмента (топоров, уголков и т. д.), подъемно-поворотный стол для укладки и поворота слитков и поковок перед захватом их манипулятором и в процессе ковки. Устройство для смены бойков состоит из подвижного стола с помещенными на нем четырьмя-пятью комплектами бойков, упоров, фиксирующих стол в нужном положении, фартука с реечно-гидравлическим приводом, соединяющегося с тем комплектом бойков, который нужно подать в пресс. Подвижный стол может перемещаться параллельно основному столу пресса. На нем помещены направляющие, по которым при необходимости сменные бойки передвигаются в поперечном направлении. Устройство для подачи вспомогательного инструмента находится на фартуке устройства смены бойков. При перемещении нужного комплекта бойков соответствующий комплект вспомогательного инструмента движется вместе с фартуком и занимает рабочую позицию. Такое устройство одновременно служит местом складирования инструмента. Подачу инструмента в рабочую зону пресса в ковочном комплексе можно облегчить и другим способом. Комплекс можно оборудовать специальным инструментальным манипулятором, который подает в рабочую зону пресса заранее подготовленный инструмент. Вместо подъемно-поворотного стола используются тележки, движущиеся от печей перпендикулярно оси ковочного манипулятора.

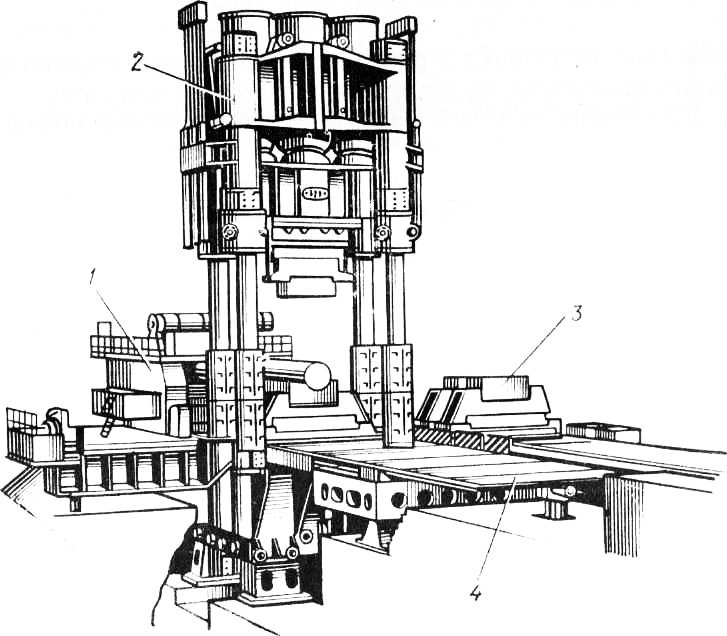

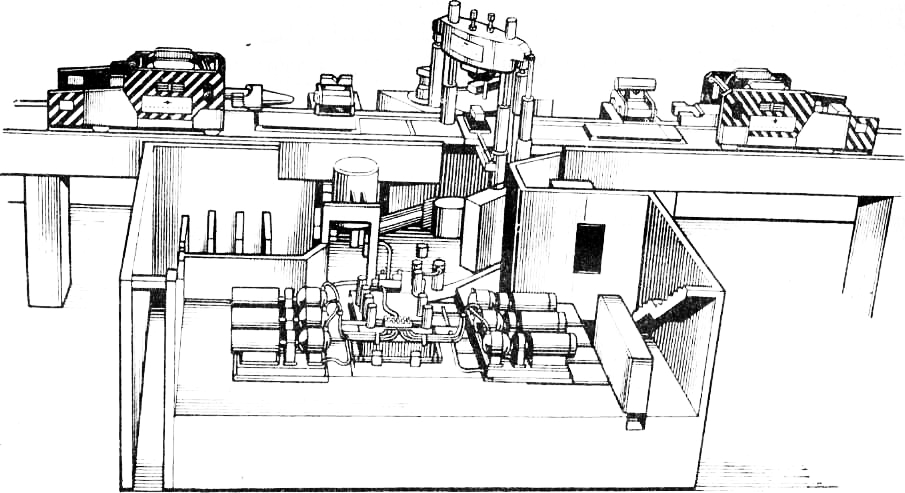

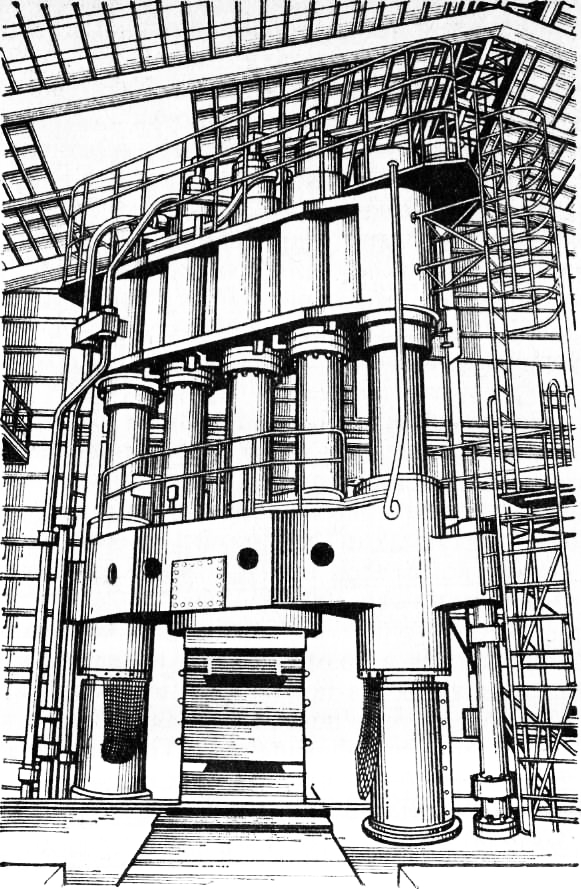

Рис. 4. Ковочный комплекс, разработанный УЗТМ:

Рис. 5. Ковочный манипулятор с независимым захватом: Прессы усилием свыше 20 МН (2000 тс) часто оснащаются двумя манипуляторами разной грузоподъемности. У манипуляторов, используемых в ковочных комплексах для обеспечения повышенного быстродействия при работе в автоматическом режиме, захват (хобот) устанавливается на основной тележке так, что может перемещаться по ней. Такие манипуляторы называются манипуляторами двойного действия. Его хобот приводится в движение гидравлическими цилиндрами через рычажную систему. Благодаря тому, что хобот движется независимо от тележки, обеспечивается высокая скорость манипулирования заготовкой, поскольку она не зависит от массы основной тележки, станины манипулятора, его механизмов и аппаратуры. В некоторых прессах подвижная траверса с рабочими цилиндрами располагается ниже основания и движется вместе с рамой. Достоинство такой конструкции состоит в том, что она позволяет удобно маневрировать с поковками, что очень важно для ковочного пресса. Однако в этом случае сильно увеличиваются размеры фундамента, кроме того, если по такой схеме выполняются небольшие прессы, в них возникают значительные динамические нагрузки (особенно при шлихтовке), поскольку масса подвижных частей достигает 75% общей массы пресса (при верхнем расположении рабочих цилиндров подвижная поперечина составляет 15% массы пресса). Поэтому прессы с нижним приводом строятся в основном с усилиями от 150 до 800 МН (15 000— 80 000 тс). Наличие в составе ковочного комплекса большого числа механизмов делает целесообразным изменение конструкции самого пресса таким образом, чтобы обеспечивалось удобство расположения всех агрегатов и свобода маневрирования поковкой не только в рабочей зоне, но и вблизи ее. С этой целью созданы, например, двухколонные прессы с нижним и верхним расположением рабочих цилиндров, размещаемые под углом к направлению движения ковочного манипулятора, что позволяет удобно расположить и инструментальный манипулятор.

Рис. 6. Ковочный комплекс, включающий пресс с подвижной станиной нижним расположением рабочих цилиндров

Рис. 7. Ковочный двухколонный пресс усилием 20 МН (2000 тс), имеющий верхнее расположение рабочих цилиндров и размещенный наискось по отношению к манипулятору Важнейшей составной частью ковочных комплексов является электронно-вычислительная машина (ЭВМ). Наиболее совершенные из ЭВМ, обслуживающих ковочные комплексы, включают следующие элементы: Все механизмы ковочного комплекса управляются с одного пульта. Они могут работать как при управлении вручную, так и в автоматическом режиме. При работе в автоматическом режиме с использованием ЭВМ в нее в закодированном виде вводятся данные о характере движения заготовки (например, ступенчатое вращение или перемещение в том или ином направлении), виде операции (шлихтовка, протяжка и т. д.), скорости подвижных частей пресса, верхнем и нижнем положениях подвижных частей, положении хобота манипулятора на каждой операции и т. д. Устройства доставки слитков и поковок к манипулятору и от него оборудованы мессдозами, определяющими массу заготовок и готовых поковок, аппаратурой для измерения температуры, определения марки материала поковки. Все эти сведения ЭВМ обрабатывает, определяет оптимальные технологические параметры и формирует программу ковки в автоматическом режиме. Оператор может и сам составить программу из отдельных, ранее записанных в памяти ЭВМ подпрограмм. При необходимости он имеет возможность получить от ЭВМ интересующую его информацию о работе комплекса во время любого цикла. Быстродействие современных ковочных комплексов можно проиллюстрировать следующими цифрами: пресс усилием 20 МН (2000 тс) в составе комплекса т1ри протяжке делает 30—35 ходов в мин, а при шлихтовке —до 100. Таким образом преимущества ковочных комплексов, управляемых ЭВМ, заключаются в возможности ведения точной ковки; улучшении контроля качества поковок; уменьшении времени манипулирования заготовкой, что позволяет заканчивать ковку в нужном интервале температур; повышении КПД использования пресса благодаря более детальной информации о его работе; возможности автоматизации работы по разработке технологии ковки и т. д. Реклама:Читать далее:Особенности конструкции штамповочных и трубопрофильных прессовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|