|

|

Категория:

Столярные работы Крашение. Прежде чем приступить к окончательной лицевой прозрачной отделке, с поверхности древесины нужно удалить пятна грязи, смолу. Для удаления их, а также для придания древесине более светлого тона применяют различные отбеливающие и обессмоливающие составы. Хорошим отбеливающим составом является разбавленная водой перекись водорода с добавлением нашатырного спирта в таком количестве, чтобы получился сильный запах. Смоченная этим составом поверхность через 2—3 суток становится совершенно белой, не требующей промывки. Кроме того, применяют смесь из воды и поташа (в равных частях), 10-процентный раствор соды, бензин и др. Отбеливающие составы наносят на поверхность травяными щетками и смывают раствором соды или мыльной водой. После отбеливания древесину нужно шлифовать. Древесину, содержащую большое количество смолы, обессмоливают 25-процентным водным раствором ацетона. Часто для этого употребляется водный раствор кальцинированной соды (на 1 л воды 50—60 г соды) или смесь четырех частей содового и одной части ацетонового растворов. Составы наносят на поверхность травяной щеткой и затем смывают теплой водой (25 °С) или слабым 2—3-процентным раствором соды. Крашение под прозрачную отделку применяют для того, чтобы придать древесине нужный цвет, сгустить естественную окраску ее, имитировать под соответствующую ценную породу. Крашение может быть поверхностным (бейцовка) и глубоким (морение или протрава). Глубокое крашение отличается от поверхностного тем, что красящим раствором пропитывается вся древесина. Сквозная пропитка древесины позволяет изготовлять лущеный шпон, пригодный для производства мебели без последующего оклеивания строганой фанерой из древесины ценных пород. Такое крашение производят также и при изготовлении изделий, которые будут подвергаться истиранию во время эксплуатации. Растворы красителей приготовляют размешиванием сухого красителя в небольшом количестве нагретой до 60—80 °С воды. Затем раствор фильтруют через несколько слоев марли и разбавляют водой до нужной концентрации в зависимости от желаемого тона окраски. Хранить растворы надо в чистой, нержавеющей и закрывающейся посуде. Растворы прозрачных красителей наносят на поверхность древесины кистью, губкой, пульверизатором или погружают деталь в раствор красителя. Получение густых тонов, достигается нанесением слабого раствора в несколько приемов. При ручном крашении раствор наносят равномерно по всей поверхности сначала вдоль, а затем поперек волокон, избегая потеков. Поверхность после крашения осушают отжатым тампоном или тряпкой. Торцы изделий предварительно увлажняют клеевой водой, в противном случае они могут окраситься в более темный цвет. Поверхность древесины после крашения становится ворсистой и ее нужно отшлифовать или протереть морской травой, конским волосом. Для закрытия крупных пор и создания большей связи лака с древесиной поверхность грунтуют. Лучшими грунтовками являются масляные и нитроцеллюлозные. Используемая грунтовка должна быть окрашена в соответствующий тон древесины. Для пористых пород древесины применяют густую грунтовку с содержанием порозаполнителей, а для непористых — жидкую, без порозаполнителей. Густые грунтовки наносят на поверхность древесины шпателем, а жидкие — кистью или пульверизатором. Грунтованую поверхность после просушки следует отшлифовать мелкозернистой шкуркой или протереть морской травой. Вощение. Вощение относится к наиболее простому виду отделки. Для вощения древесины приготовляют восковую пасту на скипидаре или бензине. Воск растапливают в какой-либо посуде, добавляют две части бензина или скипидара и тщательно размешивают. Бензин или скипидар можно добавлять и в другом количестве. Во избежание воспламенения посуду с разбавленным воском нельзя ставить на огонь. Восковая паста, приготовленная на бензине, сохнет значительно быстрее, чем приготовленная на скипидаре, но опаснее в пожарном отношении. Поверхность, покрытая восковой пастой, считается высохшей после полного испарения растворителя: скипидара в течение 20—24 час., бензина 6—8 час. Вощение заключается в том, что на поверхность древесины ровным слоем наносят жесткой волосяной кистью восковую пасту. Затем высохшую поверхность натирают сначала щеткой с жесткой и короткой густой щетиной, а потом чистой суконкой до блеска. Для закрепления воска навощенную поверхность покрывают прозрачным лаком. Восковая паста является хорошим порозаполнителем, в связи с этим поверхность под восковую отделку грунтовать не следует. В настоящее время вощение заменяется покрытием поверхности олифой. Лакирование. Лакирование состоит в том, что отшлифованную поверхность древесины ценных пород, окрашенную прозрачным красителем, а также вощеную или проолифленную, покрывают лаком. Для лакирования применяют спиртовые, масляные и нитроцеллюлозные лаки. Масляные лаки сохнут очень медленно, до трех суток, спиртовые и нитроцеллюлозные нитролаки — в течение 2 час. Более прочную пленку имеют нитролаки. Поэтому их больше используют для лакирования и применяют как для внутренних, так и для наружных работ. Не все лакокрасочные покрытия одинаково выдерживают действие воды. Пленки нитролаков, например, настолько водоустойчивы, что шлифуются шкуркой с водой. Спиртовые лаки отличаются слабой водостойкостью. Некоторые из них совершенно не выдерживают протирки влажной тряпкой: мутнеют, растрескиваются. Мебель, отделанная неводостойкими материалами, допускает только сухую протирку и в сырых помещениях быстро теряет блеск. В технических условиях на лакокрасочные материалы указывается их водостойкость, т. е. способность противостоять действию воды в течение определенного времени, без каких-либо признаков порчи лакового или красочного покрытия. Перед покрытием лаком древесину надо хорошо npoqyiUHTb и дать ей выстояться настолько, чтобы скипидар и бензин улетучились. На непросушен-ных поверхностях оставшиеся под лаковой пленкой растворители портят покрытие, образуя на нем пузыри, пятна и трещины. Лакировочные работы надо производить в сухом помещении при отсутствии пыли даже в воздухе. Поверхность перед нанесением лака должна быть очищена от пыли. Лак переносят на поверхность мягкой кистью, тампоном и распылителем тонкими равномерными слоями, без потеков (рис. 336). Изделие покрывают лаком до 3—6 раз, хорошо просушивая каждое предыдущее покрытие. Лакирование заканчивают, когда изделие получит ровный, всюду одинаковый блеск. Группа рижских инженеров во главе с Г. В. Хубаевым применила полиэфирный лак в мебельной промышленности. Он содержит в шесть—восемь раз больше сухого вещества, чем лаки, применяющиеся сейчас. Поэтому для высококачественного покрытия достаточно нанести его на поверхность древесины всего один раз. Новый лак обладает исключительно высокой устойчивостью к химическому и механическому воздействию, не боится влаги и высоких температур. Он хорошо проявляет текстуру дерева и является отличным материалом для имитации под ценные породы древесины. Механизированное нанесение на поверхность изделия лакового покрытия осуществляется аппаратами-распылителями. Пистолет-распылитель ЦНИЛ-3 предназначен Для механизированной окраски узких элементов столярных изделий.

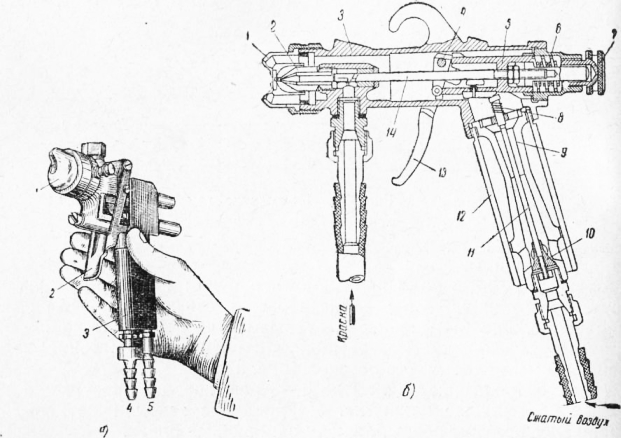

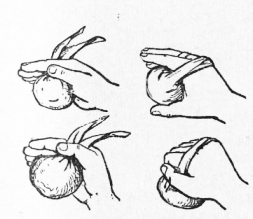

Рис. 1. Положение тампона в руке при лакировании: Корпус пистолета-распылителя литой, дюралюминиевый, в нем смонтированы все детали пистолета. Насадка (головка) имеет клапан и кольцеобразное отверстие, через которое подается сжатый воздух для распыления струи краски, и два рожка с шестью отверстиями для получения необходимой формы факела распыления. Для впуска сжатого воздуха служит пусковая скоба. Рукоятка имеет материальный штуцер и воздушный штуцер. Клапан головки открывается при нажатии на пусковую скобу пистолета.

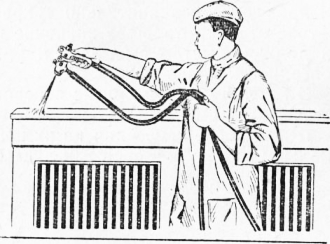

Рис. 2. Универсальные пистолеты-распылители: Пистолет-распылитель БТО-3 при распылении краски значительно уменьшает образование тумана или вовсе не дает его. Состоит пистолет-распылитель БТО-3 из алюминиевого корпуса с рукояткой. В среднюю часть корпуса вмонтированы затвор с пружиной и рычажный механизм включения подачи воздуха и краски, состоящей из спускового крючка и рычага. В корпус ввернуто сопло и при помощи зажимного кольца закреплена распылительная головка. С хвостового конца вставлена игла, которая при помощи пружины и заднего регулировочного винта закрывает отверстие сопла. Работает пистолет-распылитель при нажатии на спусковой крючок. При выходе из краскораспылительной головки воздух распыляет «рамочный состав и подает его на окрашиваемую поверхность и, кроме того, образует воздушную рубашку вокруг факела распыленной краски, не давая ее частицам разлетаться в стороны. Работает пистолет от любого источника воздуха с давлением 4—6 ат. Лакирование пистолетом-распылителем показано на рис. 338. Для нанесения лакокрасочного покрытия применяется и краскораспылитель С-754 Вильнюсского завода покрасочных аппаратов. Он может работать как от наливного бака, так и от нагнетательного; отличается небольшим весом (500 г) и дает более равномерное распределение потока воздуха в распределительной головке. Производительность его достигает 300 Mr/час, габариты распылителя — 200 X X175 X 45 мм. Для отделки большого количества щитов одинакового размера пользуются также автоматической опрыскивающей установкой. Щиты движутся по горизонтальному конвейеру, наверху которого имеется головка с двумя опрыскивателями, передвигаемыми в поперечном направлении. Отделочный материал подается к опрыскивателям из бачков под давлением.

Рис. 3. Лакирование пистолетом-распылителем

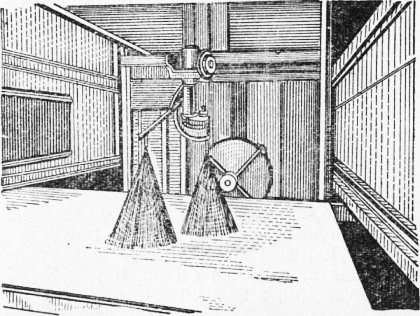

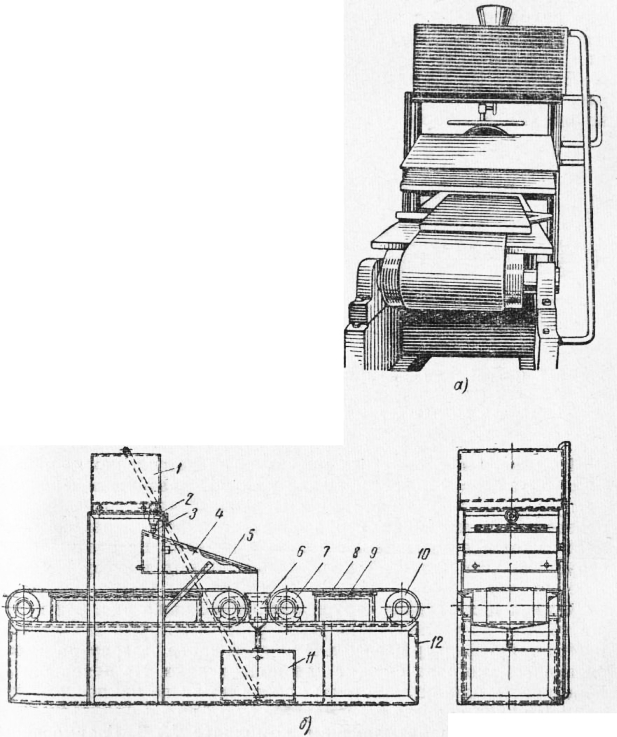

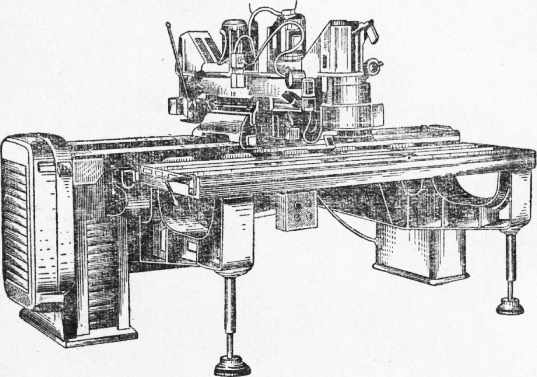

Рис. 4. Автоматическая опрыскивающая установка для отделки щитов На автоматической опрыскивающей установке можно отделывать щиты шириной до 1,5 м, причем ширину полосы отделки можно заменять, не останавливая конвейера. Имеются установки для нанесения лака на поверхность изделия при помощи вальцов. Лакирование деталей при помощи вальцов позволяет достигнуть высокого качества отделки древесины и значительно сократить расход лака. При этом методе отделки большое значение имеет вязкость лака, так как он должен быстро высыхать и равномерно распределяться по поверхности изделия. В Англии щиты и другие деревянные детали отделывают синтетическими смолами. Щиты после нанесения на их поверхность слоя синтетической смолы сушат инфракрасными лучами при помощи рефлекторных ламп, в результате этого в течение нескольких минут образуется твердая эластичная пленка, хорошо сопротивляющаяся действию воды, огня, кислот, щелочей и не отслаивающаяся от поверхности даже при последующем раскрое щитов. В деревообрабатывающей промышленности получает широкое распространение новый метод нанесения жидких отделочных материалов— метод налива. Отделка изделий методом налива выгодно отличается от других способов отделки жидкими лакокрасочными материалами. Этот способ обеспечивает высокую производительность, возможность точного соблюдения заданной толщины покрытия и нормы расхода отделочных материалов. Налив производится специальными машинами. Принцип работы этих машин сводится к тому, что детали, укладываемые на движущийся транспортер, проходят через лаковую завесу, где они покрываются равномерным по толщине лаковым слоем. Машины имеют одну или две наливные головки. Транспортерные ленты расположены на станине станка и могут перемещаться одна относительно другой в зависимости от размеров отделываемых деталей. На Тбилисском мебельном комбинате применяется сконструированная инж. Г. А. Хваделиани лаконаливная машина. Она состоит из станины, бака для лака, распределительной гребенки, экрана, воронки для стока лака, звездочки привода и ведущей звездочки, нижнего бака для лака и барабана. Материалом для экрана и баков служит листовая двухмиллиметровая сталь. Распределительная гребенка представляет собой запаянную с двух сторон трубу, в которой имеются 67 отверстий диаметром 2 мм каждое. Толщина наносимого слоя лака регулируется коробкой скоростей транспортера. Наливной бак машины подает лак через вентиль в распределительную гребенку с фильтром на экран, установленный под углом 30° и заканчивающийся острым ножом, с которого лак стекает в виде лаковой завесы на подаваемые транспортером детали. Из гребенки лак вытекает струйками в марлевый фильтр из четырех слоев марли.

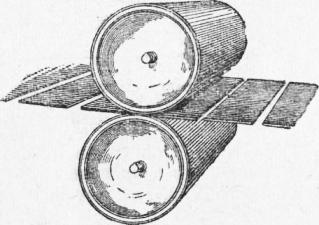

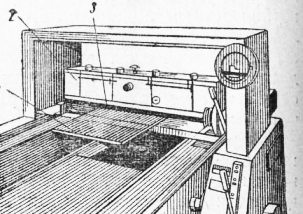

Рис. 5. Вальцы для нанесения лака Марлевый фильтр, наполненный лаком, лежит на экране в виде подушки, с которой лак попадает через воронку в нижний бак, откуда по мере надобности перекачивается сжатым воздухом в верхний наливной бак. В нижнем баке имеется трубка, к которой подключается шланг для подвода сжатого воздуха.

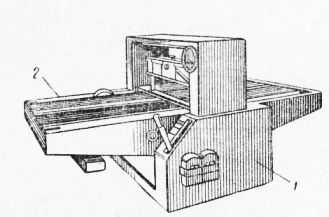

Рис. 6. Лаконаливная машина: Скорость нанесения лака увеличивается по сравнению с отделкой распылением более чем в 10 раз. Щиты, лакируемые на этой машине, не имеют ни шагрени, ни пузырей. Потери лака нет, и не требуется применять для разжижения лака растворитель. В пожарном отношении лакирование безопасно, так как лак не распыляется в воздухе. По конструкции лаконаливная машина проста и может быть изготовлена на любом мебельном предприятии. В последнее время приступили к выпуску лаконаливных машин модели ЛНМ высокой производительности, со скоростью подачи изделия до 80 м/мин для ширины изделия до 1300 мм.

Рис. 7. Нанесение струи лака на плоские детали:

Рис. 8. Станок для отделки древесины струей лака: На многих предприятиях мебельной промышленности начали применять способ нанесения лака на отделываемую поверхность не пульверизатором, а струей, вытекающей через щелеобразное отверстие. Вытекающая струя образует завесу, через которую пропускается отделываемая деталь. Специальные станки, сконструированные для этой цели, обеспечивают высококачественную отделку. Станок для отделки струей лака показан на рис. 342 и 343. Он состоит из разливочного резервуара, в который лак накачивается через фильтр насосом. В нижней части резервуара имеется прорезь, которая служит для подачи лака. Не попавший на поверхность детали лак стекает снова в бак по наклонному желобу. Ширина прорези регулируется от 0,1 до 5 мм. На деревообрабатывающем комбинате № 6 Главмоспром-стройматериалов смонтирована автоматическая линия по лакированию щитов фанерованных дверей, где использованы шведские лаконамазывающие машины LAV. Наносится лак валиками машины на предварительно нагретую поверхность двери. Лаковая пленка, нанесенная на горячую поверхность, быстро высыхает. При этом достигается точность заданной толщины пленки и экономия в расходовании материалов. Специальным устройством двери складываются на подающий стол нагревательной печи, где они нагреваются инфракрасными лучами. В течение 64 сек. температура на поверхности двери достигает 105 °С. Затем дверь передвигается к лаконамазывающей машине, которая наносит грунтовку с двух сторон. После этого за 40 сек. дверь высушивается в сушильном канале и шлифуется на первом щеточно-шлифовальном станке. При дальнейшем движении дверь с помощью специального устройства поворачивается и другая ее сторона шлифуется на втором щеточно-шлифовальном станке. Отшлифованная дверь вторично нагревается во второй нагревательной печи при температуре 320 °С в течение 32 сек. и поступает на следующие лаконамазывающие машины. Первая лаконамазывающая машина наносит 45 г/м2 лака, а вторая — 60 г/м2 лака. Движется дверь со скоростью 3,75 м/мин. После покрытий лаком дверь закладывается на 60 сек. в сушильный канал. На продольные кромки дверей лак наносится пистолетами,

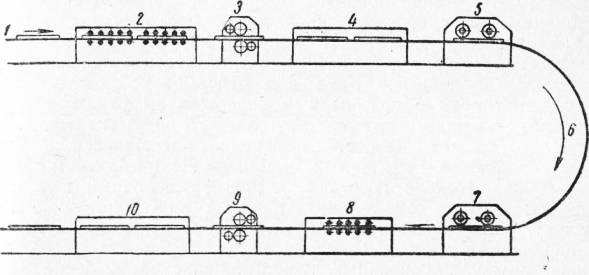

Рис. 9. Схема автоматической линии по лакированию дверей: На базе использования лаконаливных машин Иманский домостроительный комбинат Главвладивостокстроя освоил производство нового строительного материала — облицовочных плиток из твердых древесно-волокнистых плит с эмалевым покрытием, имитированных под кафель. Сначала для предварительной очистки плиты поступают на щеточную машину, где обрабатываются вращающимися нейлоновыми щетками. Затем с помощью ускорительного рольганга плиты поступают на покрасочную машину, где и наносится первое (грунтовочное) покрытие эмалевым лаком. Высушенные в электрокалориферной сушилке плиты обрабатываются на шлифовальной машине, где снимается жировой слой и неровности первой покраски. После этого плиты повторно проходят весь цикл обработки и получают окончательное лицевое покрытие. Отделочные операции требуют значительного времени на сушку и выдержку поверхностей после нанесения того или иного покрытия. Все это создает особые трудности при автоматизации отделочных процессов, так как требует специального оборудования различных сушильных и вентиляционных устройств и значительного увеличения производственных площадей. Поэтому современные технологические процессы отделки составляют с учетом всех возможностей, способствующих сокращению цикла отделки. Например, вводят сушку инфракрасными лучами, предварительный подогрев лака или отделываемой поверхности, применяют лаки с повышенным содержанием пленкообразующих веществ, повышают толщину разового покрытия и т. д. Для отделки мебели, стен помещений пассажирских пароходов и самолетов, стен жилых зданий на Ленинградском заводе слоистых пластиков изготовляют новый отделочный материал. Представляет он собой тонкие прочные листы, имеющие зеркальную поверхность с имитацией под карельскую березу, палисандр, малахит и т. д. Изготовляют эти листы из нескольких слоев бумаги, пропитанных карбамидной смолой. После этого листы помещают между двумя отшлифованными пластинами из нержавеющей стали и закладывают в горячий гидравлический пресс. Под действием большого давления и высокой температуры карбамидная смола пропитывает и склеивает бумагу. Получается плотный лист, имеющий высокую прочность и гладкую зеркальную поверхность. На ростовской мебельной фабрике им. Урицкого разработана и внедрена технология облицовки поверхности стружечных мебельных щитов текстурной бумагой, имитирующей художественную инкрустацию. Бумага, применяемая для облицовки, должна обладать кроющей способностью. Для нанесения на бумагу текстуры древесины или декоративно-художественных композиций используется метод офсетной печати. Этот способ дает возможность воспроизводить любой многокрасочный рисунок с большой точностью. Наклейка бумаги и прессование щитов производятся в гидравлическом прессе с обогреваемыми плитами. Облицовочные щиты после технологической выдержки подвергаются механической обработке. Отделка производится нитролаками с последующей располировкой. Для изготовления мебели с имитацией ценных пород древесины пользуются также специально приготовленной фанерой. Для этого берут обыкновенную тонкую листовую фанеру, покрывают сверху листом бумаги с нанесенным на него типографской краской рисунком разреза какой-либо ценной породы: красного дерева, ореха, дуба. Затем на бумагу накладывают пленку из карбамидной смолы и покрывают сверху стальным хромированным листом. Под большим давлением гидравлического пресса, куда помещают такие листы, и при высокой температуре пленка расплавляется, пропитывает бумагу с рисунком и приклеивает ее к фанере. Лист выходит с зеркальной поверхностью и соответствующим рисунком. Такими листами фанеруют мебель. На московском деревообрабатывающем комбинате № 3 действует новая имитационная машина. Она рассчитана на выпуск в год около трех миллионов квадратных метров имитационной бумаги: искусственного палисандра, красного и орехового дерева, карельской березы. Красящий состав из ванны краскопитаЮщимся валиком наносится на цилиндрическое клише. Излишек красящего состава с клише снимается прижимаемым к нему ракелем. Рисунок текстуры древесины с цилиндрического клише переносится желатиновым валом на бумагу, разматываемую с рулона, которая прижимается к желатиновому валу резиновым валиком. Готовая текстурная бумага плотно сматывается в рулоны. Весь процесс печатания текстурной бумаги происходит непрерывно. Процесс имитации древесины состоит в следующем: на деревянную (или пластмассовую) основу наклеивается бумага с готовым рисунком текстуры. Ее обрабатывают составом-из технического спирта и смол, затем покрывают слоем прозрачной бакелитовой пленки. В результате создается впечатление отлично отполированной поверхности. Пленка предохраняет текстуру от атмосферных воздействий. На Новогеоргиевской мебельной фабрике в Кировоградской области и на мебельных фабриках и комбинатах Черкасского района внедрена новая технология поверхностной обработки мебельных изделий. При новой технологии отделки применяется протравное крашение с одновременной грунтовкой фанеры. Удобная и недорогая, отделка отличается красивым внешним видом. Для протравного крашения фанеры, изготовленной на столярных и белковых клеях, применяется состав, который включает (в процентном отношении): казеина 5,6—6, каустической соды 1,7—2,0, красителя 1,7—2,0, воды 16—18, спиртового лака или нитролака 72—75. Для фанеры, изготовленной на смоляных клеях, в состав краски входят: казеин, каустическая сода и краситель — по 2 процента, вода — 4,0, спиртовой лак — 20,3, шеллак — 67,6 процента. При отделке мебели способом протравного крашения в поверхностном слое древесины происходят изменения: фанера из малоценных пород древесины приобретает красивые оттенки и по своему внешнему виду и текстуре не уступает фанере из дорогостоящих дуба, ясеня, береста, бука и ореха. Изменяя количество красителя, можно получать любые оттенки красящего состава. Протравное крашение дает до 10 процентов экономии лака. Наряду с этим красящие составы надежно сцепляются с обрабатываемой поверхностью и при их помощи устраняется такой трудно исправимый брак, как пробои клея через слой отделочной фанеры. Раньше места с пробоями клея вообще не поддавались никакой отделке. Технология протравного крашения с одновременной грунтовкой фанеры очень проста и может быть применена на всех мебельных предприятиях. Полирование. Полирование является наиболее высококачественным способом отделки поверхности древесины. Полированная поверхность приобретает устойчивый зеркальный блеск. Под слоем политуры строение древесины выявляется особенно отчетливо, все оттенки и цвета волокон и их переплетения хорошо заметны и образуют красивый рисунок. Однако отчетливо выступают и все дефекты, не устраненные при подготовке древесины к полированию. Полировку можно применять только для изделий, используемых внутри отапливаемых помещений, так как от резких колебаний температуры и влажности полированная поверхность быстро портится. Влага, оставшаяся в плохо высушенной древесине или проникшая в нее, а также содержащаяся в политуре, приготовленной на низкосортном спирте, образует на полированной поверхности белые пятна. Поэтому при полировании надо предохранять изделия и материалы от попадания в них влаги. Полирование внутренних углов, фигурных и мелких углублений очень затруднительно. Поэтому сложные изделия с трудно доступными местами рекомендуется полировать в разобранном виде. Лучше всего полируется древесина непористых плотных пород. Полирование — самый трудоемкий вид отделки. Сущность его заключается в том, что на поверхность древесины многократно наносят большое количество тончайших слоев политуры с помощью тампона. Тампон представляет собой кусок мягкой шерстяной материи, шерсти или ваты, свернутой в комок и обернутой в чистую старую стираную полотняную тряпку. Шерсть или вата пропитывается политурой, которая при нажатии тампона на древесину равномерно выжимается на полируемую поверхность. Чтобы тампон легче скользил по поверхности и не прилипал к ней, на него наносят 1—2 капли льняного, вазелинового, парафинового или подсолнечного масла. На полируемой поверхности вслед за тампоном образуется быстро исчезающий тонкий мазок (лас) высыхающей политуры. Если мазок не высыхает быстро или получается жирным с мелкими пузырьками, значит в тампоне слишком много политуры и таким тампоном полировать нельзя. По мере высыхания тампона нажим на него немного увеличивают. Когда на полируемой поверхности не появляются видимые мазки, в тампон следует добавить политуры. Небольшое количество политуры наливают на верх комка шерсти или ваты, после чего обязательно делают пробный мазок. Лучшей политурой считается шеллачная, так как от нее получается пленка, обладающая высокой эластичностью, светостойкостью и способностью к полированию. Хранить тампон даже во время очень коротких перерывов в работе нужно в закрытой коробке.

Рис. 10. Положение губки (тампона) в руке при полировании

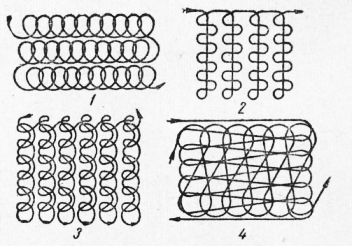

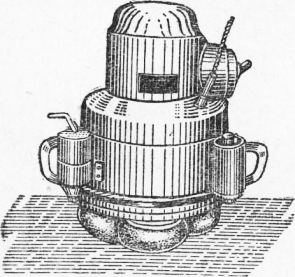

Рис. 11. Схемы движения тампона при полировании: Полирование выполняют на столе при устойчивом горизонтальном положении обрабатываемой детали. Оно включает четыре операции: грунтование, первое, второе и третье полирование. При грунтовании политуру наносят на поверхность круговыми движениями тампона; при первом полировании движения делают зигзагообразными с возвратом в исходное положение через зигзаги по прямой; при втором полировании движения также зигзагообразные, но с возвратом через зигзаги круговыми движениями; при третьем полировании движения делают в виде продольных и поперечных восьмерок. Если движения тампона правильные и на поверхность наносится пленка политуры одинаковой толщины, то полируемая поверхность приобретает равномерный зеркальный глянец. Грунтование производят обычно более густой политурой, включающей 10—15% смолы и пемзовый порошок. Иногда во время грунтования древесина начинает ворситься. Тогда ее следует обильно смочить политурой и этим вызвать поднятие ворса, который после просушки поверхности нужно сошлифовать самой мелкой шкуркой или пемзой Первое и второе полирование производят 8-процентной политурой, а третье полирование выполняют 5—7-процентной политурой. Полирование следует выполнять плавными движениями, при этом грунтование более спокойными и замедленными движениями, первое и второе полирование в более быстром темпе, а третье полирование еще быстрее. Полируя, нельзя отрывать тампон от обрабатываемой поверхности. Тампон следует надвигать на поверхность или сдвигать с нее боковыми скользящими движениями. Оставлять тампон на полируемой поверхности, а также опускать на нее сверху или снимать вверх нельзя, так как от этого будут оставаться пятна — «ожоги». «Ожоги» могут появляться на поверхности и при сильных нажимах на тампон. Между отдельными операциями полирования поверхность подвергают длительной выдержке. Грунтованная поверхность обычно сохнет от двух до пяти суток. За это время первоначальный глянец тускнеет, политура впитывается в поры. Загрунтованную поверхность после просушки шлифуют шкуркой № 325—400 или пемзовым порошком с льняным маслом. Чем больше слоев политуры будет нанесено на поверхность и чем длительнее перерывы между операциями, тем выше будет качество полировки. Завершающей операцией является выполировка — удаление масла. Для выполировки применяется или чистый этиловый спирт или с добавлением венской извести (обожженный доломит), которым смачивают тампон из льняного полотна. Выполи-ровкой удаляют с поверхности следы масла и окончательно выравнивают пленку. Выполняется она быстрыми движениями — восьмерками. Полирование производят также с помощью переносных ручных аппаратов и на стационарных станках. Полировальный трехтампонный электрифицированный аппарат изображен на рис. 12. Рабочая часть вращается вокруг общей центральной оси и одновременно вокруг собственной оси. Политура, масло и пемзовая пудра находятся в аппарате в особых резервуарах. Подача материала по мере надобности производится нажатием соответствующих кнопок.

Рис. 12. Полировальный трехтампонный электрифицированный аппарат Выпускаемая заводом «Электроинструмент» виброшлифо-вально-полировальная машина С-423-А предназначена для шлифования и полирования металла, а также дерева и применяется на мебельных фабриках. Виброшлифовально-полировальная машина состоит из скрепленных между собой колпака с ручкой, корпуса, виброплощадки, электродвигателя и штепсельного соединения со шнуром.

Рис. 13. Полирование столярных изделий на станке ПП-3 При больших объемах работ для отделки полированием гладких щитовых поверхностей пользуются плоскополировальными станками. Плоскополировальный станок ПП-3 снабжен пнев-мооборудованием. Давлением воздуха производится прижим тампона к полируемой поверхности, быстрое закрепление изделий на столе. Величина давления на изделие до 170 кг. Основные рабочие движения станка автоматизированы. Давление тампона на изделие во время работы контролируется манометром. Наладкой станка предусмотрены четыре рабочих автоматических цикла: «сетка», «рамка», «продольный зигзаг» и «поперечный зигзаг». Наличие различных автоматических циклов позволяет равномерно обработать всю поверхность изделия. Рабочий может в любое время вмешаться в автоматический цикл и изменить движение тампона по изделию в любом направлении с помощью рукоятки. Давление на изделие изменяется специальным регулятором. В тампон политура подается из бака, установленного на рабочей головке. Тампон быстросъемный, его диаметр 120 или 160 мм. Бесперебойная работа станка обеспечивается наличием запасного тампона. Станок применяется для высококачественной полировки деревянных изделий.

Рис. 14. Плоскополировальный полуавтомат ППА-3 Наибольшие размеры обрабатываемых изделий: длина 2000 мм, ширина 1300 мм, высота 350 мм. На станке можно производить заполнение пор и нанесение первого слоя грунта, полирование лаковых покрытий и другие отделочные работы. Взры-возащищенное электрооборудование дает возможность использовать станок на работе с нитрополитурами и во взрывоопасных помещениях. Плоскополировальный полуавтомат ППА-3 предназначен для нанесения шеллачной (16—18%) и нитрополитур на плоские поверхности деревянных деталей с последовательной полировкой их специальным тампоном. Тампон представляет собой конус, находящийся в зажимном кольце. На конце конуса помещена набивка из шерстяного трикотажа, обтянутая холстом. Процесс нанесения грунта — многократный, до получения нужной толщины слоя с зеркальной поверхностью. Тампон совершает планетарное вращение вокруг оси шпинделя и вращение вокруг своей оси, при котором все точки поверхности тампона имеют одинаковую скорость относительно полируемой поверхности. Давление тампона на поверхность полируемой детали регулируется. Подача политуры на тампон непрерывная, из специального бачка, установленного на поперечной каретке. Одновременно с втиранием политуры производится уплотнение ее и полировка до нужной чистоты. Полировальная головка с тампоном может передвигаться по полируемой поверхности с различной траекторией движения. Все движения кареток и тампонов механизированы и автоматизированы. При полировке шеллачной политурой полуавтомат может быть применен для нанесения сухого грунта, первого и второго масляных грунтов. Имеющиеся счетчики импульсов дают возможность заранее установить количество траекторий движения тампона, с последовательным автоматическим переходом одного движения в другое. Наибольшая длина полируемой детали 1800 мм, ширина 600 мм, наибольшая толщина 25 мм. Число оборотов тампона 75—135 об/мин. Кроме общих правил техники безопасности и охраны труда, установленных для деревообрабатывающих предприятий, при отделочных работах необходимо также предохранять рабочих от вдыхания вредно действующих паров растворителей, обезжиривающих кожу и отрицательно влияющих на дыхание и кровообращение. При работе на распылительных установках надо соблюдать правила охраны труда, согласно которым в материалах, применяемых для распыления, не допускаются ядовитые вещества — хлор, свинец и др. Устройство распылительных, а также сушильных камер и кабин должно гарантировать рабочего от вдыхания паров растворителей, вредных для здоровья. Рабочим на распылительной установке должны выдаваться комбинезон из плотной бумажной ткани, респиратор и очки. При нанесении покрытия путем распыления в кабинах подачу жидких лакокрасочных составов к рабочему месту следует производить с помощью закрытого трубопровода и гибких рабочих шлангов. Для ручного нанесения покрытия должны быть предусмотрены рабочие места с последовательным размещением за ними зон сушки и подсушки, а также вентиляция, обеспечивающая приток чистого воздуха к рабочим местам и вытяжку загрязненного воздуха из зоны подсушки и сушки. Рабочие места должны быть снабжены удобными подставками и другими приспособлениями для изделий и деталей, закрывающейся металлической посудой для отделочных составов и закрывающимися металлическими ящиками для ручного инструмента. Против вредного действия отделочных составов и особенно растворителей на кожу следует: чистые руки перед началом и по окончании работы протирать вазелином или ланолином; избегать частого мытья рук в растворителях; загрязненные лакокрасочными материалами руки лучше отмывать нашатырем, скипидаром, керосином и тетралином. После мытья руки насухо вытирать, особенно между пальцами. При операциях, требующих значительного загрязнения рук, следует пользоваться перчатками. Рабочие места должны содержаться в чистоте и порядке. Использованные обтирочные материалы необходимо собирать в отдельные ящики и в смену опоражнивать. В отделочных цехах и близко расположенных к ним рабочих помещениях запрещается курить и употреблять зажигательные средства. По своему устройству и оборудованию помещение для отделочных работ должно соответствовать строительно-пожарным нормам, предъявляемым к огнеопасным помещениям. Реклама:Читать далее:Конструктивные элементы столярных изделииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|