|

|

Категория:

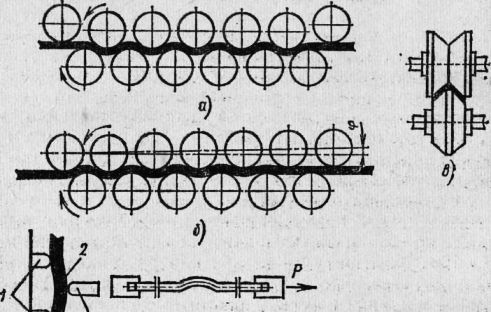

Автоматизация сварочного производства Технологическое оборудование для изготовления деталей сварных конструкций можно разделить на следующие группы: для правки, очистки и подготовки поверхности, разметки и маркировки, механической резки, термической резки, гибки, штамповки, механической обработки. Оборудование для правки. Правка необходима для выправления проката до его обработки и заготовок после вырезки и производится путем пластического изгиба или растяжения материала. По принципу действия оборудование для правки разделяется на ротационные машины, прессы и растяжные правильные машины. К ротационным машинам относятся листоправильные многовалковые и сортоправильные многороликовые машины. Для правки используют прессы: винтовые, гидравлические колонные, гидравлические с передвижным порталом, гидравлические и кривошипные горизонтальные, гидравлические и кривошипные одностоечные. Листоправильные многовалковые машины предназначены для правки листового проката и листовых заготовок. Правка осуществляется между двумя рядами вращающихся валков, расположенных в шахматном порядке. Расстояние между нижним и верхним рядами валков регулируют и устанавливают в зависимости от толщины выправляемого листа. При прохождении между валками каждый участок листа получает многократный изгиб в противоположные стороны и выправляется. В зависимости от величины искривлений листа правка производится за один или несколько проходов. Листоправильные многовалковые машины имеют 5—23 валков. Для малых толщин металла применяют машины с большим числом валков. Машины могут иметь параллельное и непараллельное расположение рядов валков. Непараллельная установка рядов валков обеспечивает постепенное уменьшение кривизны,, перегиба листов в валках, что повышает качество правки. Эти машины применяют для правки тонкого материала. Сортоправильные многороликовые машины предназначены для правки сортового и фасонного проката. Заготовка проходит между двумя рядами правильных роликов, расположенных в шахматном порядке, многократно изгибается и выправляется. Расстояние между верхними и нижними рядами роликов регулируется в зависимости от сечения выправляемой заготовки.

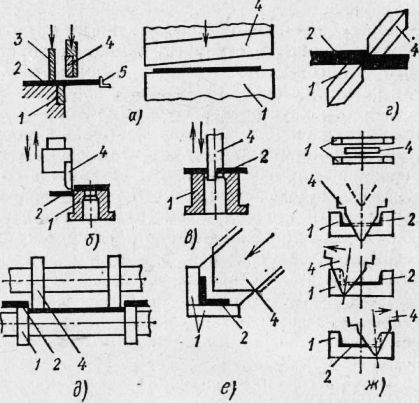

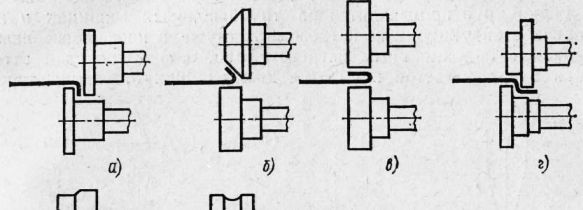

Рис. 1. Схемы правки Ролики выполняют сменными в зависимости от конфигурации сечения выправляемого материала, что позволяет править на одной машине различные профили. Сортоправильные машины имеют 7—11 правильных роликов. Машины с большим числом роликов применяют для меньших сечений материала. Винтовые прессы применяют для правки листовых заготовок длиной и шириной до 1000 мм. Правка производится ударами ползуна по заготовке с применением плоской правильной плиты, установленной на столе пресса, и плоской плиты, закрепляемой на ползуне. Для правки используют винтовые фрикционные прессы и винтовые прессы с дугостаторным приводом. Гидравлические колонные прессы предназначены для правки и гибки крупногабаритного листового и полосового проката и заготовок толщиной до 100 мм. Правка производится с применением прокладок. Одну прокладку устанавливают на искривленную часть листа, а две другие — с противоположной стороны заготовки по краям искривлений. Под действием ползуна заготовка изгибается и выправляется. Гидравлические правильные прессы с передвижным порталом предназначены для правки проката и заготовок из фасонного, сортового и листового материала. Гидравлические колонные прессы и прессы с передвижным порталом применяют как в заготовительном производстве, так и для правки сварных узлов. Гидравлические и кривошипные горизонтальные и одностоечные прессы предназначены для правки и гибки фасонного и сортового проката. При правке на этих прессах обратный изгиб погнутой заготовки происходит под действием пуансона, который давит на выпуклую часть заготовки, опирающуюся на опорные колодки. Регулировкой расстояния между колодками и хода пуансона достигается необходимый прогиб металла. Растяжные правильные машины предназначены для правки проката и заготовок малых толщин и сечений. При правке растяжением выправляемую заготовку закрепляют концами в зажимных головках машины, перемещением рабочей головки заготовку растягивают на определенную величину относительного удлинения и выправляют. Оборудование для очистки. Очистку применяют для удаления с поверхности металла средств консервации, загрязнений, сма-зочно-охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака, затрудняющих, процесс сварки, вызывающих дефекты сварных швов и препятствующих нанесению защитных покрытий. Для очистки проката, деталей и сварных узлов применяют механические и химические методы. К механическим методам относятся способы очистки: дробеструйная, дробемет-ная, на зачистных станках, в галтовочных барабанах, с помощью ручных пневматических и электрических машин. К химическим методам относится обезжиривание и травление, выполняемые ванным или струйным способами. Дробеструйный и дробеметный способы применяют для очистки листового и профильного проката и сварных узлов от окалины, ржавчины и загрязнений при толщине металла 3 мм и более. При дробеструйном и дробеметном способах очистки дробь выбрасывается с большой скоростью на очищаемую поверхность и, ударяясь о металл, удаляет имеющиеся на нем загрязнения, ржавчину и окалину. Дробеструйная очистка осуществляется дробеструйными аппаратами, которые выбрасывают дробь на очищаемую поверхность через сопло с помощью сжатого воздуха. В дробеметных аппаратах дробь выбрасывается лопатками ротора в результате центробежной силы. Дробеструйную и дробеметную очистку производят в камерах, в которых установлены очистные аппараты, оборудование для размещения и транспортировки очищаемых изделий, устройства для сбора, сепарации (очистки), возврата дроби и для вытяжки загрязненного воздуха. Дробеструйная очистка с применением беспыльных дробеструйных аппаратов не требует специальных камер. Однако этот метод менее производителен по сравнению с обычной дробеструйной очисткой в камерах. Дробеметная очистка по сравнению с дробеструйной более производительна, обеспечивает полную механизацию процесса и улучшение условий труда. После дрб-беметной и дробеструйной очистки прокат обычно подвергают пассивированию или грунтовке для предохранения от ржавления в процессе изготовления сварных конструкций. Для очистки фасонного проката и труб наряду с дробеметной и дробеструйной очисткой применяют зачистные станки, рабочим органом которых служат металлические щетки, иглофрезы, шлифовальные круги или ленты. Для зачистки деталей сварных конструкций применяют универсальные точильно-шлифовальные станки, специализированные станки и галтовочные барабаны. Химическими методами осуществляют обезжиривание и травление поверхности. При обезжиривании происходит удаление жировых веществ, содержащихся в консервационных и штамповочных смазках, в эмульсионных и охлаждающих жидкостях. Обезжиривание выполняют щелочными растворами способом окунания очищаемых изделий в ванны или струйным обливом в камерах. После обезжиривания изделия промывают водой и сушат. Травление применяют для удаления с поверхности металла ржавчины и окалины растворами соляной, серной или ортофосфорной кислоты способом окунания или струйным способом. После травления необходимы нейтрализация в растворе кальцинированной соды, промывка водой, пассивирование в растворе нитрита натрия, промывка водой и сушка. Обезжиривание и травление струйным обливом более предпочтительно, чем способом окунания, так как сокращается длительность технологического процесса и обеспечивается высокое качество очистки. Обезжиривание и травление способом окунания выполняют в ваннах. Для проведения нескольких операций химической подготовки поверхности необходимо иметь ряд ванн. В таких случаях их объединяют в одну установку с механизированной загрузкой и переносом изделий из ванны в ванну. Для очистки способом струйного облива используют проходные камеры туннельного типа. В камерах изделие проходит сквозь контур — систему труб с насадками, через которые изделие обливают соответствующими растворами или водой. Оборудование для резки. При изготовлении деталей сварных конструкций применяют следующие виды резки: ножницами, на отрезных станках, термическую, в штампах на прессах. Ножницы применяют для резки листового, фасонного и сортового материала малых и средних толщин и сечений. Резка на ножницах основана на упруго-пластической деформации и скалывании металла под давлением ножа. Разрезаемый материал заводят между нижним и верхним ножами ножниц, под давлением верхнего ножа вначале происходит вдавливание ножей в металл на глубину 0,2—0,4 толщины, а затем скалывание металла по поверхности между остриями режущих кромок. В производстве сварных конструкций применяют ножницы: листовые с наклонным ножом, высечные, дисковые, комбинированные, сортовые, для резки уголка, для резки швеллеров и двутавров, пресс-ножницы комбинированные, механизированно-ручные пневматические и электрические. Ножницы листовые с наклонным ножом предназначены для прямолинейной продольной и поперечной резки листового материала. В зависимости от вида привода ножницы разделяют на кривошипные, гидравлические и пневматические. Специальные конструкции листовых ножниц с наклонным ножом позволяют, наряду с разделительной резкой, снимать фаску под сварку. В этих ножницах на ножевой балке закреплено два ножа. Нижний нож служит для прямой резки, а верхний — для снятия фаски. При ходе ножевой балки вниз вначале происходит прямой рез, затем балка поворачивается и вторым ножом производится скос кромки.

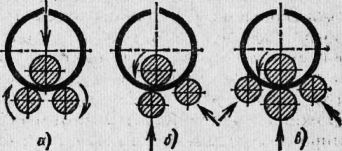

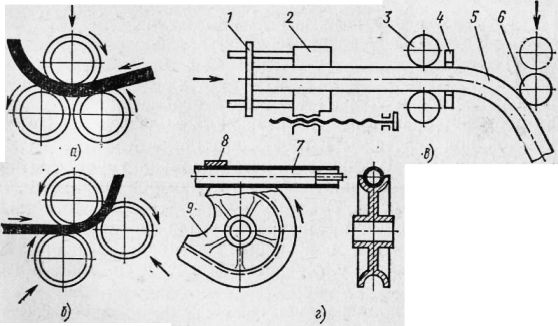

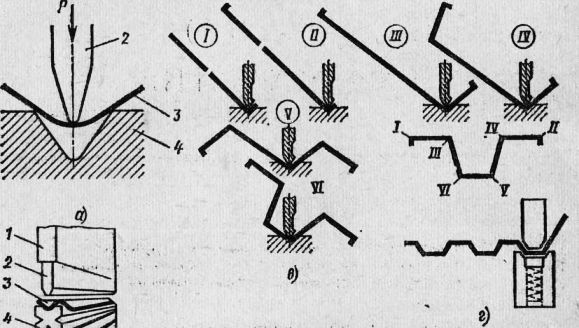

Рис. 2. Схемы резки ножницами различных типов: Высечные ножницы предназначены для прямолинейной, круговой и фигурной резки листового материала. На высечных ножницах резка происходит при быстром вертикальном перемещении верхнего ножа и перемещении заготовки в горизонтальной плоскости в процессе резки. Современные высечные ножницы имеют координатное устройство, обеспечивающее позиционирование заготовки в процессе резки. Позиционирование заготовки осуществляется по шаблону или автоматически по чертежу или по программе, записанной на перфоленте. Ножницы дисковые характеризуются наличием круглых ножей, при вращении которых осуществляется резка. Основные виды дисковых ножниц: однодисковые с наклонным ножом, двухдисковые с наклонными ножами и многодисковые ножницы. Ножницы двухдисковые с наклонными ножами предназначены для прямолинейной, круговой и фигурной резки листового материала. Ножницы позволяют выполнять косой срез под сварку, а также отбортовку и гибку листового материала. Ножницы однодисковые с наклонным ножом предназначены для скоса прямолинейных и криволинейных кромок деталей из листового материала под сварку. Многодисковые ножницы предназначены для продольной резки рулонного и листового материала. Пресс-ножницы комбинированные имеют четыре устройства, смонтированные в станине ножниц: устройство для резки сортового и фасонного материала, дыропробивной пресс, устройство для резки листового материала и зарубочное устройство. Привод всех четырех устройств осуществляется от одного электродвигателя через систему передач и кривошипно-шатунный механизм. Ножницы комбинированные отличаются от пресс-ножниц комбинированных тем, что не имеют устройства для пробивания отверстий. Ножницы сортовые имеют только одно устройство для резки сортового и фасонного материала. Наряду с универсальными ножницами для резки фасонного и сортового материала применяют специализированные ножницы для резки уголка и швеллеров и двутавров. Ножницы механизированно-ручные пневматические и электрические выпускают двух разновидностей: Отрезные станки применяют для резки труб, фасонного и сортового материала. На отрезных станках возможна резка больших сечений материала, чем на ножницах, и более высокое качество резки. Однако трудоемкость резки на отрезных станках выше, чем при резке на ножницах. Поэтому отрезные станки применяют для резки профилей, которые невозможно резать на ножницах, например для резки труб, профилей больших сечений, профилей под углом, или в случаях, когда необходимо обеспечить высокую точность резки. В производстве деталей сварных конструкций применяют отрезные станки с дисковыми и ленточными пилами, трубоотрезные станки, а также станки с отрезными шлифовальными кругами. Термическую резку применяют для листового материала средних и больших толщин и труб большого диаметра. С помощью термической резки осуществляют прямолинейную и фигурную резку металла толщиной до 300 мм и более, а также скос кромок под сварку. Оборудование для гибки. Гибку выполняют путем пластического изгиба заготовки. По принципу действия оборудование для гибки разделяют на ротационные машины и прессы. К ротационным машинам относятся листогибочные трехвалковые и четырех-валковые машины, листогибочные машины с поворотной гибочной балкой, профилегибочные многовалковые станы, зигмашины, сортогибочные роликовые машины, гибочные машины с индукционным нагревом и трубогибочные машины. Основными видами гибочных прессов являются листогибочные кривошипные и гидравлические прессы и правильно-гибочные кривошипные и гидравлические горизонтальные прессы. Для гибки применяют также универсальные кривошипные и гидравлические прессы. Листогибочные трех- и четырехвалковые машины предназначены для гибки цилиндрических обечаек и правки обечаек после сварки. Трехвалковые машины выполнены с симметричным и асимметричным расположением валков. При гибке на трех-валковых симметричных машинах верхний валок нажимает на заготовку, лежащую на нижних боковых валках, и изгибает ее. Боковые валки — приводные, вращаясь, они перемещают заготовку, поэтому изгиб происходит равномерно по всей длине заготовки. При гибке на этих машинах концы заготовки получаются плоскими. Длина плоского концевого участка равна половине расстояния между боковыми валками, поэтому концы заготовки предварительно загибают на-прессе или в листогибочной, машине с применением специальных приспособлений. В асимметричных трехвалковых машинах передний боковой валок смещен к середине, и заготовка изгибается при нажиме заднего бокового валка. Приводным служит верхний валок, боковые валки имеют регулировку по высоте. Передний боковой валок регулируется для обеспечения поджима листа к верхнему валку. Один конец заготовки сгибается почти полностью, а для получения обечайки с двумя согнутыми концами ее заводят в валки машины дважды. В четырехвалковых машинах верхний валок приводной. Гибочными являются два боковых валка. Средний нажимной валок обеспечивает прижим листа к верхнему валку. При гибке на этих машинах заготовка зажимается между верхним и нижним валками при нажиме среднего валка, далее на заготовку нажимает правый боковой валок и концевой участок загибается так же, как на трехвалковых асимметричных машинах. Затем правый боковой валок опускается, включается привод вращения верхнего валка и происходит гибка заготовки по всей длине, включая второй концевой участок при нажиме левого бокового валка.

Рис. 3. Схемы гибки в листогибочных валковых машинах: На листогибочных машинах с поворотной гибочной балкой осуществляется гибка различных профилей, кромок, замкнутых контуров из листового и полосового материала. Заготовку устанавливают по упору на столе машины и сверху прижимают траверсой. Вращением поворотной гибочной балки вверх выступающая часть заготовки изгибается по шаблону-вставке, укрепленной в прижимной траверсе. Величина угла гибки определяется углом поворота балки, а радиус гиба — профилем съемного шаблона. Гибка сложных деталей осуществляется за несколько переходов с соответствующим перемещением заготовки.

Рис. 4. Схемы гибки в листогибочных машинах с поворотной гибочной балкой: Профилегибочные многовалковые станы служат для изготовления гнутых профилей из ленточного и полосового материала. Процесс профилирования в профилегибочных многовалковых станах заключается в постепенном превращении плоской заготовки в форму требуемого профиля при последовательном прохождении полосы или ленты через несколько пар вращающихся валков, каждая из которых имеет соответствующие направляющие ручьи. Количество пар валков, необходимое для изготовления того или иного профиля, зависит от конфигурации профиля. На профилегибочных многовалковых станах изготовляют открытые, полузакрытые и закрытые профили. Профилегибочные станы оснащают рулонницей для размотки рулонов, ножницами для обрезки дефектных концов рулона, сварочной машиной для соединения концов рулонов и прессом для отрезки профиля. Зигмашины предназначены для гибки кромок, закатки соединений кромок, рельефной формовки и резки тонкостенных листовых деталей. Эти операции выполняют между двумя вращающимися роликами, имеющими профиль в соответствии с производимой операцией. Верхний ролик имеет регулировку по высоте, благодаря которой происходит начальное деформирование заготовки. Сортогибочные роликовые машины предназначены д.дя гибки дуг и колец из сортового и фасонного материала. Гибка происходит между тремя сменными фасонными роликами, имеющими ручьи в соответствии с расположены консольно и в зависимости от расположения их осей сортогибочные машины разделяются на вертикальные и горизонтальные. Сортогибочные роликовые машины выполняют трехроликовыми симметричными, трехроликовыми асимметричными и четырехроликовыми. В трехроликовых симметричных машинах боковые ролики установлены стационарно, а средний ролик имеет регулировку для создания необходимого усилия гибки и получения требуемого радиуса изгиба. При гибке на этих машинах концы заготовки остаются несогнутыми, поэтому требуется предварительная их подгибка на прессе. В трех-валковых асимметричных машинах регулируемыми выполнены боковые ролики, а средний ролик укреплен стационарно. В сортогибочных машинах все ролики приводные. профилями изгибаемой заготовки.

Рис. 5. Схемы гибки на зигмашинах:

Рис. 6. Схемы гибки в роликовых и трубогибочных машинах: Гибка труб производится на трубогибочных машинах и на станках с индукционным нагревом. В трубо- и профилегибочных станках с индукционным нагревом изгибаемая заготовка закрепляется в каретке и роликах, задний торец заготовки упирается в упор. Каретка перемещает заготовку, которая проходит индуктор, нагревающий ее на узком участке, и изгибается под действием изгибающего момента, создаваемого гибочным роликом. В трубогибочных машинах труба зажимается между зажимом и шаблоном и изгибается при вращении шаблона и зажима.

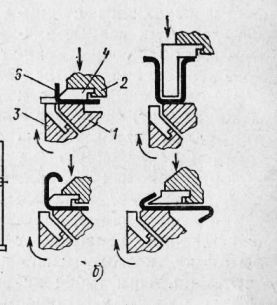

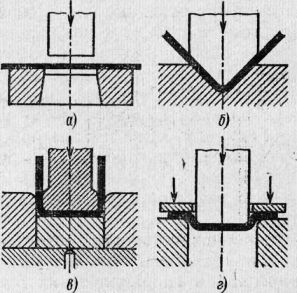

Рис. 7. Схемы гибки на листогибочных прессах (а, б) и примеры изготовления гнутого профиля (в) и панели Прессы листогибочные предназначены для гибки различных профилей из листового и полосового материала. На прессах можно выполнять пробивку отверстий и другие штамповочные операции. Основной способ гибки на листогибочных прессах — свободная гибка. Заготовка изгибается под действием пуансона, закрепленного в ползуне пресса. Угол изгйба определяется шириной матрицы и глубиной опускания пуансона. Матрица имеет несколько пазов разной ширины на своих гранях. В зависимости от требуемой ширины паза матрицу перед гибкой устанавливают необходимой стороной и закрепляют на столе пресса. Листогибочные прессы разделяют на механические (кривошипные) и гидравлические. Листогибочные кривошипные прессы отличаются простотой конструкции и быстроходностью ползуна. Однако они уступают гидравлическим листогибочным прессам по ряду параметров. Листогибочные гидравлические прессы имеют больший ход ползуна и величина усилия на ползуне не зависит от его положения во время рабочего хода, величина хода и скорость перемещения ползуна может регулироваться, перегрузка гидравлического пресса невозможна. Поэтому в последнее время гидравлические прессы все больше вытесняют кривошипные прессы. Оборудование для холодной штамповки. Холодную штамповку применяют для изготовления деталей из листового материала толщиной преимущественно до 10 мм. Отверстия пробивают в металле толщиной до 25 мм. Основные виды холодной штамповки: вырубка, пробивка, гибка, вытяжка и формовка. Процессы вырубки и пробивки аналогичны процессу резки на ножницах. При вырубке и пробивке вначале происходит упругий изгиб материала под действием пуансона с легким выдавливанием его в отверстие матрицы, далее пуансон вдавливается в металл и выдавливает его в отверстие матрицы, при дальнейшем погружении пуансона происходит скалывание металла и отделение вырезаемой детали (при вырубке) или отхода (при пробивке). При изготовлении деталей сварных конструкций для холодной листовой штамповки применяют универсальные кривошипные и гидравлические прессы и дыропробивные прессы. По принципу действия кривошипные и гидравлические прессы разделяют на прессы простого, двойного и тройного действия. Прессы простого действия имеют один движущийся ползун и применяются для вырубки, пробивки, гибки и неглубокой вытяжки. Эти прессы в основном применяют при производстве сварных конструкций. Прессы двойного и тройного действия имеют два или три независимо движущихся ползуна и предназначены для глубокой вытяжки крупногабаритных изделий преимущественно в автомобилестроении. В зависимости от конструктивного оформления станины универсальные кривошипные прессы, простого действия разделяют на открытые и закрытые. В открытых прессах станина имеет С-образную форму, штамповое пространство имеет доступ с трех сторон, что улучшает обслуживание пресса. Открытые прессы изготовляют трех разновидностей: с передвижным столом и рогом, наклоняемые и ненаклоняемые. У прессов с передвижным столом и рогом стол может перемещаться в вертикальном направлении, что позволяет увеличить высоту штампового пространства. Наклоняемые прессы устанавливают на специальные стойки, на которых вся конструкция пресса со станиной может поворачиваться так, что плоскость стола составляет угол до 30° к горизонту, это облегчает удаление деталей после штамповки. Ненаклоняемые прессы имеют наиболее жесткую конструкцию и поэтому изготовляются с большими усилиями, чем прессы с передвижным столом и наклоняемые. Закрытые прессы имеют станину в виде симметричной рамы и поэтому по сравнению с открытыми имеют значительно большие усилия и размеры штампового пространства. Закрытые прессы разделяют по числу точек подвеса ползуна на одно-, двух- и четырехкривошипные.

Рис. 8. Схемы холодной штамповки: Гидравлические прессы простого действия предназначены для вырубки, гибки, отбортовки и других операций холодной листовой штамповки. По конструктивному исполнению гидравлические прессы разделяют на одностоечные (открытые) и рамные (закрытые). Пробивка отверстий может производиться на пресс-ножницах комбинированных, листогибочных прессах, универсальных механических и гидравлических прессах, а также на специализированных дыропробивных прессах. Дыропробивные прессы разделяют на одноштемпельные (однопуансонные), координатно-револь-верные и многоштемпельные. На одноштемпельных прессах, так же как и на пресс-ножницах, возможна последовательная пробивка отверстий по разметке или по шаблону с отверстиями, который крепят к заготовке. Координатно-револьверные прессы предназначены для последовательной пробивки. В револьверной головке пресса может быть установлено до 32 сменных дыропробивных инструментов, что по сравнению с одноштемпельными прессами позволяет резко сократить затраты времени на смену инструмента. Координатно-револьверные прессы выпускают с ручным и программным управлением. При ручном управлении отверстия пробивают по шаблону, устанавливаемому на столе пресса. Прессы с программным управлением обеспечивают автоматическое позиционирование заготовки и исключают разметочные операции и применение шаблонов. Многоштемпельные прессы предназначены для групповой пробивки отверстий без предварительной разметки. Металлорежущие станки, В производстве деталей сварных конструкций металлорежущие станки применяют для выполнения операций сверления отверстий, обработки кромок и поверхностей, резки и зачистки. Отверстия сверлят в деталях больших толщин и при больших диаметрах отверстий, когда невозможно применение дыропробивных прессов, а также при необходимости получения точных отверстий и расстояний между ними. Кроме того, сверлильные станки применяют для рассверливания отверстий, полученных пробивкой на прессах, а также для зенкерования и нарезания резьбы. Для сверления отверстий применяют универсальные вертикально- и радиально-сверлильные станки, а также многошпиндельные вертикально-сверлильные станки. Вертикально-сверлильные станки применяют для обработки отверстий диаметром до 75 мм в малогабаритных деталях. Радиально-сверлильные стационарные и передвижные станки служат для обработки отверстий диаметром до 100 мм в крупногабаритных деталях, а также в сварных узлах. Многошпиндельные вертикально-сверлильные станки применяют для групповой обработки отверстий. Кромки обрабатывают при необходимости получения точных размеров деталей по длине и ширине, в случаях жестких требований к подготовке кромок под сварку, а также в случаях, когда по условиям эксплуатации изделия требуется удаление зоны наклепа после резки на ножницах или зоны закалки после термической резки. Поверхности обрабатывают для получения ровных опорных поверхностей деталей по особым техническим требованиям на изготовление сварных изделий. Кромки и поверхности обрабатывают на кромкострогальных, продольно-строгальных, поперечно-строгальных, фрезерных и токарно-карусельных станках. Кромкострогальные станки предназначены для строгания кромок листов и фасонного проката. Продольно-строгальные станки предназначены для строгания кромок листовых заготовок, плоских горизонтальных, вертикальных и наклонных поверхностей пазов и канавок. На поперечно-строгальных станках строгают кромки и плоские поверхности деталей небольших размеров. Продольно-фрезерные станки применяют для фрезерования кромок деталей под сварку и поверхностей. Торцефрезерные станки служат для фрезерования торцов деталей из фасонного проката и сварных узлов. Токарно-карусельные станки применяют для обработки кромок цилиндрических обечаек и днищ. Реклама:Читать далее:Комплексная механизация и автоматизация сварочного производстваСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|