|

|

Категория:

Производство конструкций из дерева Для соединения элементов деревянных, пластмассовых и комбинированных конструкций применяют различные детали, позволяющие передавать усилия с одного элемента на другой без значительного деформирования. Одним из распространенных видов соединений деревянных элементов являются нагели — круглые стержни или пластинки из стали, пластмасс или древесины твердых пород. К стальным цилиндрическим нагелям относятся стержни сплошного или трубчатого сечения, а также гвозди, болты, тяжи. Все виды нагелей в соединениях деревянных элементов воспринимают сдвигающие усилия и работают в основном на изгиб (редко на срез, например, в случае металлических накладок).

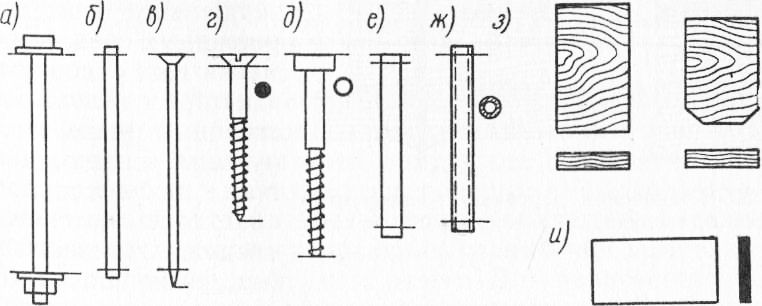

Рис. 1. Виды нагелей:

а — болт; б — круглый стальной нагель; в — проволочный гвоздь; г — шуруп; д — глухарь; е — дубовый цилиндрический нагель; ж — стальной трубчатый нагель; з—деревянные пластинчатые нагели; и — стальной пластинчатый нагель

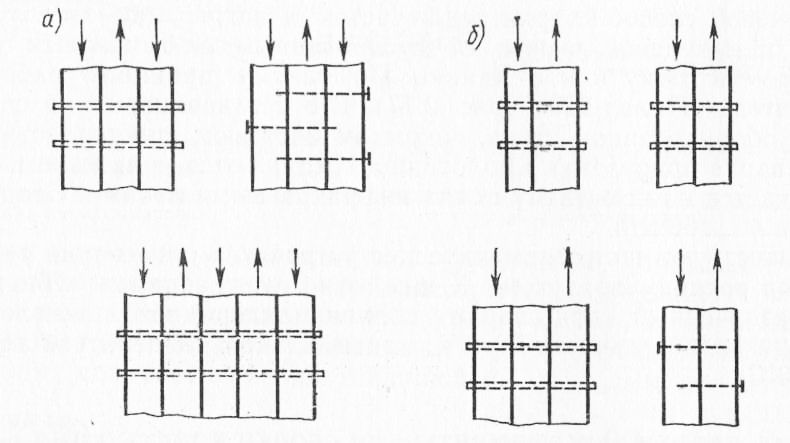

Рис. 2. Схемы нагельных соединений

Различают две основные схемы сборки деревянных элементов с помощью нагелей: симметричную и несимметричную. Симметричные соединения имеют два или несколько рабочих швов, т. е. бывают дву- и многосрезные, а несимметричные — одно- и двусрез-ные (СНиП 11-25—80). Для конструкций, подверженных действию агрессивных сред, и для немагнитных сооружений, в которых использование стальных нагелей недопустимо, применяют нагели из высокопрочных пластиков (стекловолок-нистых, древесно-слоистых, тканеполимерных — текстолитов). Стеклопластиковые нагели изготовляют методом горячего прессования, а из древесно-слоистых пластиков и текстолитов — вытачивают. Диаметр нагелей 12…25 мм. Цилиндрические нагели всех видов диаметром более 6 мм ставят в заранее просверленные отверстия.

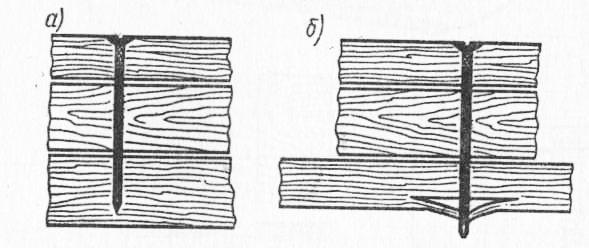

Рис. 3. Соединения деревянных элементов гвоздями при глухой (а) и сквозной (б) забивке

Гвозди диаметром до 6 мм забивают в дельную древесину без предварительного сверления гнезд (исключение составляют твердые породы древесины — дуб, бук, лиственница и др.). В связи с этим соединение на гвоздях имеет специфические особенности. В месте забивки гвоздя древесина сминается, образуются продольные трещины, отщепы. Частично эти недостатки устраняются применением гвоздей крестообразного профиля, для которых можно не сверлить отверстия даже при диаметре более 6 мм. Улучшенными свойствами обладают гвозди из стеклопластика АГ-4с. Их также забивают в древесину без предварительной рассверловки гнезд. Однако пластмассовые нагели и гвозди более деформативны.

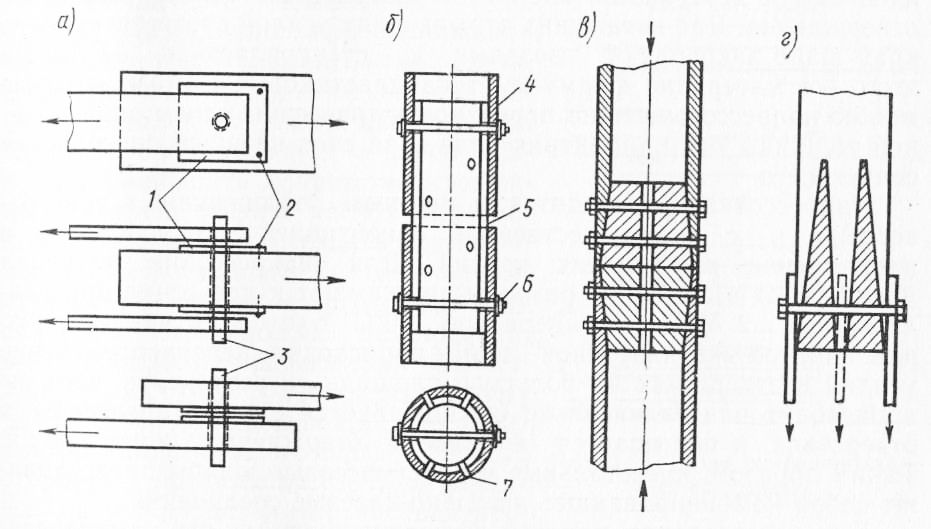

Рис. 4. Схемы соединений на клеестальных шайбах:

а — деревянных элементов; б — фанерных труб; 1 — плоская шайба; 2 — шуруп для погашения отрывающих усилий; 3 — нагель; 4 — фанерная труба; 5 — шайба-втулка; 6 — болт; 7 —отверстия для болтов; в — соединение на конусных вставках; г —соединение на клиновидных вставках

Для прикрепления стальных, пластмассовых, асбестоцементных и других накладок обшивок, пластин к деревянным элементам применяют нагели в виде глухарей и шурупов. Их завинчивают механическим способом в заранее высверленные не на полную глубину отверстия меньшего диаметра. Плотное прилегание соединяемых элементов и восприятие отдирающих усилий обеспечивают стяжные болты, например, в фермах, рамах. Для коррозиестойких конструкций болты делают из пластмасс, а шурупы оцинковывают. Увеличение несущей способности и снижение деформативности нагелей достигаются усилением сминаемых кромок в отверстиях соединяемых элементов путем приклеивания пластинок (шайб) из более прочного материала — стали или пластмасс. Клеестальные шайбы кроме формы плоской пластинки с отверстием посередине могут быть в виде втулок с отверстиями или конусных вставок — для крепления элементов из фанерных труб. Приклеивают их к древесине водостойкими фенол-формальдегидными клеями и дополнительно крепят шурупами и стяжными болтами для погашения отрывающих усилий. Эффективным способом усиления концов соединяемых элементов из древесины является установка клиновидных шайб из дре-весно-слоистых пластиков. Технологически они выполняются как зубчатые клеевые соединения с применением эпоксидных или резорциновых клеев. Стеклопластиковые шайбы изготовляют толщиной 10 мм и приклеивают к деревянным элементам эпоксидным клеем холодного отверждения. Для погашения отрывающих усилий соответствующие края шайб закрепляют гвоздями из стеклопластика АГ-4с. Из этого же материала формуют стеклопластиковые шайбы, которые можно напрессовывать на поверхность древесины слоем определенной толщины без применения клея — за счет клеящей способности связующего. Напрессовка производится с местным утолщением в зоне отверстия и с преимущественной ориентацией стекловолокон в направлении наибольших усилий. Для напрессовки материал укладывают в стальную рамку и прижимают к древесине при давлении 1,5 …2 МПа и температуре 150 °С. Благодаря наклеиванию или напрессовке пластинок шайб происходит перераспределение усилий в отверстиях на большую площадь, в результате чего не происходит или значительно ограничивается смятие древесины в отверстиях и повышается жесткость стержневых конструкций. Таким образом, клеестальные и пластмассовые шайбы представляют собой комбинированные нагельно-клеевые соединения. Для изготовления панелей эффективно применять самонарезающие винты, отличающиеся от обычных конусообразной передней частью и продольными канавками для отвода стружки. Шаг резьбы составляет 1,0 … 1,75 мм. Другим видом комбинированных соединений, применяемых при сборке конструкций, являются клеевинтовые или клеерезьбовые. Это соединения, в которых детали запрессованы, т. е. прижаты одна к другой в процессе склеивания при помощи винтов, болтов, шурупов, остающихся в соединяемой паре после отверждения клея. Например, для предотвращения сползания скосов кромок в соединении на ус и одновременного прижатия листов к накладкам целесообразно использовать клеевинтовое соединение (рис. 2.22, а). В таком соединении благодаря применению винтов повышается прочность как при срезе, так и при поперечном изгибе. В этом соединении отсутствует выступ листа, получающийся при соединении внахлестку, поэтому в сочетании с винтами, имеющими потайную головку, можно получить гладкую поверхность в месте соединения. Клеевинтовые соединения рекомендуется применять при изготовлении крупногабаритных панельных конструкций, чтобы исключить их прессование в громоздких прессах и повысить огнестойкость соединений. Клеерезьбовые соединения выгодны при сборке на клею крупногабаритных замкнуто-полостных деталей, к которым в процессе запрессовки трудно, а иногда и невозможно приложить постоянное давление, необходимое для доброкачественного склеивания. Завинчивание не требует двустороннего подхода к месту соединения, что удобно, например, при склеивании обшивок трехслойных конструкций с узкой полостью. Клееболтовые соединения эффективны при сопряжении толстолистовых элементов из стали, алюминия и соединении металлических деталей с неметаллическими. Комбинирование болтов с клеем позволяет уменьшить количество крепежных деталей, снизить расход материалов в соединении и создать герметичные швы. Постановка болтов повышает сопротивление клеевого соединения действию отдирающих напряжений, возникающих при растяжении нахлестки,- способствует более равномерному распределению сдвигающих напряжений по длине клеевого шва. С другой Рис 2 22 Виды комбинирован-стороны, воспринимая сдвигающие Ных соединений усилия между деталями, клеевая прослойка значительно снижает пики напряжений, возникающие при нагружении винтовых или болтовых соединений, и тем самым улучшает их работу. Благодаря адгезии клея к металлу происходит стопорение резьбовой пары, в результате чего винты и шурупы не могут самопроизвольно вывинчиваться под действием динамических нагрузок, вибрации или температурных деформаций. Клей надежно защищает место соединения от коррозии. Для сращивания тонколистовых металлических обшивок применяют клеезаклепочные и клеесварные соединения (рис. 2.22, в, г). В этих соединениях механическими средствами крепления являются сварные точки, полученные контактной электросваркой, или заклепки, служащие средством прижатия соединяемых листов для получения плотного клеевого шва. При выполнении клееметаллических соединений руководствуются следующими правилами. Если толщина пакета меньше или равна 3 мм, диаметр заклепок в клеезаклепочном соединении должен быть не менее толщины пакета. Диаметр винтов в клеевинто-вом соединении принимается 3… 3,5 мм при толщине элементов 0,5… 1 мм и 4 … 5 мм при толщине элементов 1 …3 мм. Длина винтов должна быть на 5 мм больше общей толщины пакета. Расстояние первого ряда заклепок или винтов от кромки соединения должно быть минимальным. В частности, минимальные расстояния между сварными точками при соединении листов алюминия толщиной 0,5 … 0,8 мм и 1 … 1,5 мм соответственно 10 … 13 и 15… 20 мм; расстояния между заклепками и винтами 3d, расстояния до кромки соединения 2,5d, где d — диаметр отверстия для заклепки или болта. Максимальный шаг заклепок, винтов, сварных точек зависит от свойств металла и толщины листов. Для соединения алюминиевых листов толщиной 1 … 1,5 мм максимальный шаг — 75 мм, а толщиной 0,5 … 0,8 мм — 50 мм. Для стальных листов толщиной 0,8… 1,2 мм и 0,35 … 0,6 мм максимальный шаг соответственно 150 и 75 мм. В случае заклепочных соединений максимальный шаг уменьшается на ‘/з- Для сращивания встык стержневых элементов эффективны клеештырьевые соединения. Это стальные стержни или обрезки арматуры, вклеенные в торец элемента с достаточным заглублением. В смежном конце другого элемента высверливают по шаблону отверстия, в которые на клею вставляют штыри, выступающие из первого элемента. Для закрепления штырей в отверстиях используют эпоксидно-цементный клей. Глубина заделки штырей должна быть не менее двадцати диаметров стержня. Соединения на вклеенных в древесину стержнях выполняют из арматурной стали периодического профиля диаметром 12 …25 мм. Предварительно очищенные и обезжиренные стержни вклеивают составами на основе эпоксидных смол (ЭПЦ-1, К-153) в просверленные отверстия или фрезерованные пазы. Диаметры отверстий или размеры пазов принимают на 4… 6 мм больше диаметров стержней. Реклама:Читать далее:Станки для механической обработки древесиныСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|