|

|

Категория:

Помощь рабочему-инструментальщику При напайке инструмента на высокочастотных установках нельзя крепить пластинки к корпусу проволокой, так как в местах касания проволоки на них могут возникнуть трещины.

Рис. 1.

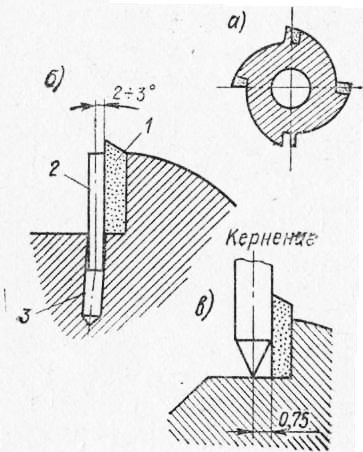

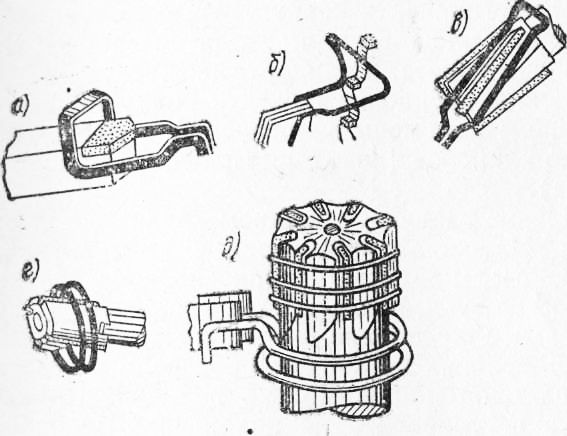

В качестве флюса используют обезвоженную буру, борный ангидрид и их смеси. При пайке режущих инструментов, оснащенных твердыми сплавами группы ТК или ТТК, для лучшего растворения окислов титана во флюс вводят фториды кальция, натрия, калия или лития. Разработан флюс, содержащий 69…73,2% буры, 21…22,8% борного ангидрида и 5… 10% фтористого кальция. Для повышения производительности пайки и улучшения ее качества применяют припой в виде таблеток, который состоит из 75…80% припоя и 20…25% флюса. Пайка режущих инструментов производится в печах и с нагревом токами высокой частоты. Пайка в печах с безокислительной средой — более прогрессивный способ, чем пайка в обычных печах. Электрическая печь состоит из камеры нагрева, где поддерживается температура 100° С, камеры охлаждения, наружные стенки которой охлаждаются проточной водой, приемной и выпускной камер. Для создания в печи безокислительной газовой среды используется очищенный от примесей водород либо азот, полученный пои диссоциации аммиака, печь оборудована контрольной’аппаратурой. Пайка с индукционным нагревом на высокочастот-ных установках — наиболее распространенный и высокопроизводительный способ. При изготовлении больших партий однотипных инструментов их помещают в многоместный индуктор и осуществляют непрерывную напайку режущих пластинок с подачей инструментов без снятия напряжения с индуктора. При небольших партиях инструментов напайку пластинок производят в одноместных индукторах. Форма индуктора зависит от формы и размеров напаиваемого инструмента. Так, если корпус инструмента имеет открытые пазы (дисковые фрезы, ножи, резцы и т. д.), то пластинки напаиваются в каждый паз отдельно в петлевых индукторах. В этом случае опорную плоскость паза зуба фрезы посыпают флюсом и подогревают в индукторе до температуры 800…850 °С. После расплавления флюса поверхность паза очищают от окислов и вновь посыпают флюсом, на который укладывают припой. Слой припоя опять посыпают флюсом и сверху кладут режущую пластинку. Затем зуб фрезы вводят в индуктор для окончательного нагрева до температуры плавления припоя. После расплавления при- i поя металлическим стержнем исправляют положение пластинки в пазу и прижимают ее к опорным плоскостям. Если корпус инструмента имеет открытые и полузакрытые пазы с расстоянием между зубьями более 20 мм, то напайку пластинок производят в каждый паз отдельно в петлевом или круглом двухвитковом индукторе при эксцентричном расположении корпуса для индивидуального нагрева каждого зуба. Если расстояние между зубьями менее 20 мм, .то напайку пластинок к корпусу осуществляют одновременно на всех зубьях, при этом корпус устанавливается в индукторе в вертикальном положении. После напайки инструменты охлаждают в сухом пес-,е нагретом до температуры 150-200 °С, или в камерной печи. Окалина и остатки фтса удаляются очисткой. В исключительных случаях напайку пластинки совмещают с термической обработкой корпуса инструмента, так как повторный нагрев инструмента под закалку снижает прочность паяного шва. Если напайка пластинок на корпус производится при нагреве токами высокой частоты, то сразу же после ее окончания рабочую часть инструмента прогревают в индукторе до температуры закалки. После этого ее охлаждают в расплавленной селитре таким образом, чтобы пластинки находились на зеркале ванны. При охлаждении рабочей части корпуса до температуры 500 °С инструмент полностью погружают в ванну, а затем подвергают отпуску.

Рис. 2. Типы индукторов.

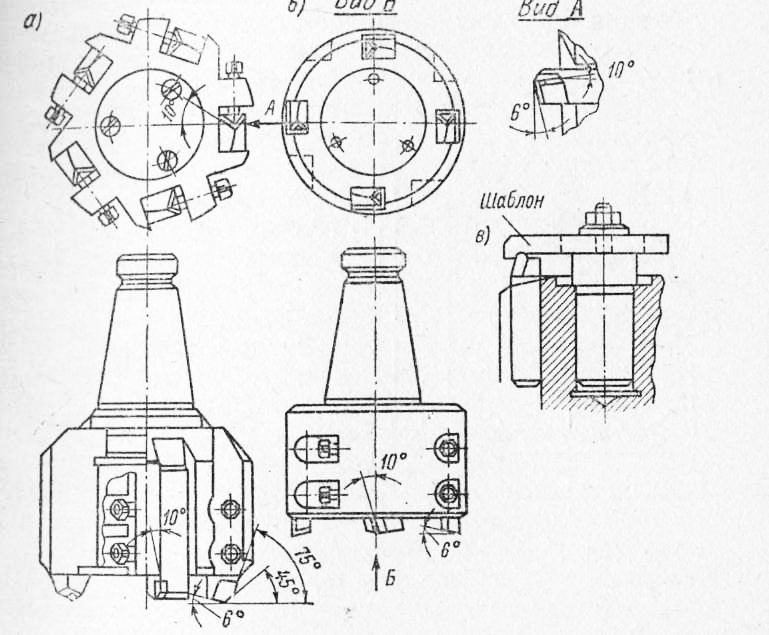

Контроль качества пайки осуществляют внешним осмотром, а также с помощью специальных инструментов и приборов. При осмотре проверяют правильность расположения пластинки на державке, удостоверяются в отсутствии грубых завалов и забоин на режущих кромках, выколов и трещин. Мелкие дефекты пайки трудно обнаружить невооруженным глазом, поэтому паяные соединения осматриваются с помощью микроскопа КМ-60. Для выявления трещин используется люминесцентный метод и метод цветных красок. Крепление ножей к корпусу фрезы. Слесарю-инструменталыцику чаще всего приходится заниматься сбор, кой торцевых фрез. Стандартами предусмотрены следующие типы крепления ножей к корпусу фрезы: плоским клином; с помощью рифлений и плоского клина; рифельно-клиновое (нож имеет рифли и выполнен в виде клина). Крепление плоским клином является достаточно простым. Надежное соединение в этом случае достигается за счет плотного соприкосновения сопряженных поверхностей зуба, клина и паза в корпусе. Рифельное крепление — одно из самых распространенных. Рифления позволяют производить перестановку зубьев на одно или несколько делений, что дает возможность регулировать их положение. Однако вследствие неравномерного износа зубьев, особенно с пластинками из твердого сплава, а также принудительного выдвижения ножей на одно или несколько делений увеличивается припуск на переточку и усложняется процесс заточки. Большим недостатком является также то, что основание зуба, опираясь на боковые плоскости рифления, не имеет надежной опоры. Ряд конструкций торцевых фрез (фрезерных головок), нашедших широкое применение при скоростном фрезеровании, предусматривает возможность раздельного затачивания вставных ножей с последующей установкой их в корпусе фрезы, который в некоторых случаях может и не сниматься со станка. Необходимость в раздельной заточке ножей торцевых фрез вызывается отсутствием соответствующих заточных станков. По мере обеспечения изготовителей и потребителей фрез специальными заточными станками потребность в раздельной заточке ножей отпадет.

Рис. 3. Сборные торцевые фрезы.

Нож имеет точную призматическую форму. Опорная и противоположная ей плоскости обрабатываются строганием. Резцовая державка не должна выступать из корпуса. Ножи крепятся в корпусе фрезы не менее чем двумя винтами. Высота корпуса принимается такой, чтобы обеспечивались достаточная опорная поверхность для ножей и размещение необходимого количества винтов для их крепления. Концы и головки болтов заклиниваются. Фреза открытого типа, у которой ножи могут вставляться и выниматься в радиальном и осевом направлениях, показана на рис. 2, а. У фрезы открытого типа вынуть и вставить ножи возможно только в осевом направлении.

Рис. 4. Приспособление для сборки фрез (а) и установка ножей в корпусе (б).

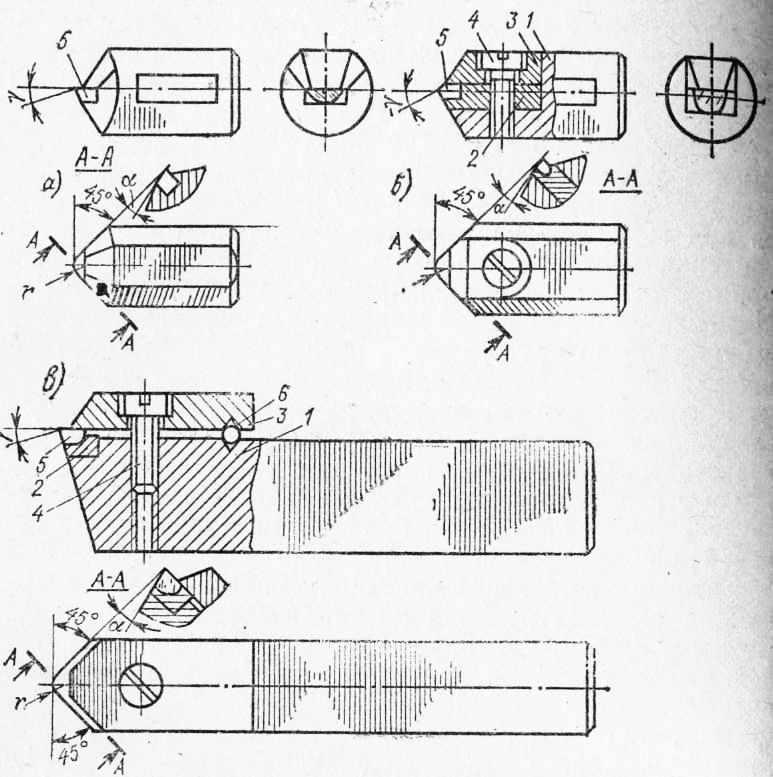

Сборка ножей с корпусом производится в приспособлении, которое приведено на рис. 3, а. На основании приспособления закреплены болтами и гайками стойка и колодка. Колодка служит направляющей для губок, которые перемещаются вдоль колодки при повороте винта. В губках установлены ролики, являющиеся подставкой для корпуса фрезы. Корпус фрезы с конусной оправкой закрепляется в шпинделе приспособления с помощью штревеля и конусной втулки. Благодаря наличию подшипников фреза легко поворачивается вокруг оси корпуса приспособления. Подтяжка подшипников производится гайками. Развертывание отверстий под сухари, нарезка резьбы под винты, установка новых ножей или смена изношенных, крепление их сухарями и винтами производятся при горизонтальном расположении корпуса приспособления (рис. 103,6). Для извлечения сухарей из гнезд применяют металлический прут с резьбой на конце. Его ввертывают в резьбовое отверстие сухаря и, ударяя выколоткой по пруту, сухарь извлекают, после чего изношенный нож легко вынимается. Крепление ножей в корпусе фрезы производится следующим образом. Нож от руки вставляют в торцевое отверстие корпуса на определенную глубину, а затем в эти же отверстия со стороны образующей корпуса устанавливают сухари, причем так, чтобы рифли сухарей и ножей вошли в зацепление между собой. Для обеспечения надежного крепления ножей сухари досылаются ударами ручника по оправке. Чтобы в процессе эксплуатации фрез не ослабло крепление ножей, сухари закрепляют винтами с помощью пневматической отвертки. Разборка фрез производится в обратной последовательности. Корпус, приспособления при разборке также находится в горизонтальном положении. Крепление алмазов. К креплению алмазов в державках резцов предъявляются следующие требования: прочность и жесткость крепления; возможность быстрой сборки и разборки резца; минимальный нагрев алмаза при креплении. Существуют два способа крепления алмаза— пайка и механическое крепление. Для крепления алмаза пайкой в державке резца фрезеруется закрытый паз, в который устанавливается ‘раненый алмаз (рис. 4,а). Затем державка крепится в нескольких точках и алмаз запаивается серебряным припоем ПСР-59Кд. После пайки державка зачищается, езцы с напаянным алмазом отличаются простотой конструкции и малыми габаритами. Кроме того, этот спо соб крепления позволяет использовать алмазы малых размеров. К недостаткам его относятся нежелательный нагрев алмаза до высокой температуры и сложность разборки резца при переточках.

Рис. 4. Крепление алмазов.

Способ механического крепления алмаза в корпусе резца лишен этих недостатков. Для закрепления алмаза (рис. 4,6), основание которого не шлифуется, изготовляют подушку — в пресс-форму засыпают порошковую смесь, состоящую из 80% меди, 15% олова и 5% свинца. Поверх этой смеси укладывают алмаз с предварительно обработанными передними поверхностями и смесь прессуют под давлением 150 кгс/мм2. Спрессованный брикет вместе с алмазом спекают при температуре 650° С. Смесь при этом дает незначительную усадку, однако отпечаток после спекания сохраняет Реклама:Читать далее:Заточка и доводка режущих инструментовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|