|

|

Категория:

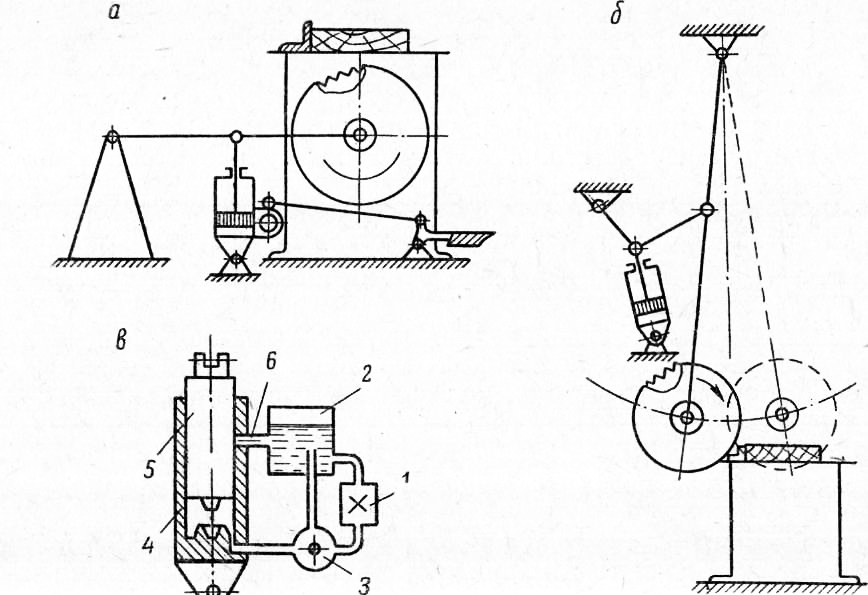

Техника безопасности в деревообрабатывающем производстве На этих станках выполняется поперечный черновой раскрой круглых лесоматериалов, точная торцовка заготовок и деталей для изделий деревообработки, прямолинейное опиливание в размер склеенных листов и древесных плит. По способу подачи станки поперечной распиловки разделяют на два типа: первый характеризуется надвиганием механизма резания на материал, второй — подачей материала к режущему инструменту. У станков обоих типов подача может быть ручной или механизированной. Для поперечной распиловки используют в основном станки с подачей механизма резания на материал: маятниковые, ба-лансирные, шарнирные и суппортные. Широкое применение находят торцовочные станки, оборудованные каретками для ручной или механизированной подачи материала к пиле. Для механической подачи качающихся рам маятниковых, балансирных и педально-торцовочных станков с верхним и нижним расположением пилы используют подающие системы с механическим или гидравлическим приводом. В механических системах применяют обычно зубчато-реверсивный механизм с фрикционным приводом. Лучшими являются гидравлические системы, обеспечивающие плавное перемещение качающихся рам станков. На рис. 1 показаны системы гидравлического привода механической подачи качающихся рам педально-торцовочного и маятникового станков. Насос из бака через дроссельную заслонку подает масло в нижнюю полость рабочего цилиндра. Плунжер, поднимаясь, перемещает связанную с ним раму станка. Движение плунжера происходит до тех пор, пока не откроется отверстие в рабочем цилиндре, через которое масло перельется в бачок. С прекращением нажима на педаль переключается дроссельная заслонка и выключается электродвигатель насоса. При разной силе нажима на педаль достигается и различная степень дросселирования, а поэтому и разная скорость подачи. Холостой ход пилы осуществляется под действием качающейся рамы станка или от противовеса. У суппортных станков с прямолинейной подачей пилы типа ЦПА подача суппорта с пилой осуществляется механическим или гидравлическим приводом. Большинство торцовочных однопильных станков с подачей материала на пилу не имеет подающего механизма. Подача «аретки у этих станков должна быть механизирована. У много-шильных торцовочных станков подача каретки, как правило, механизирована.

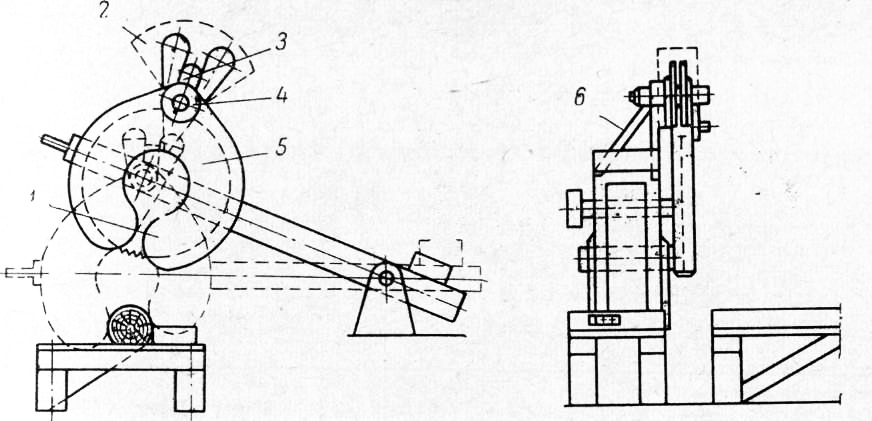

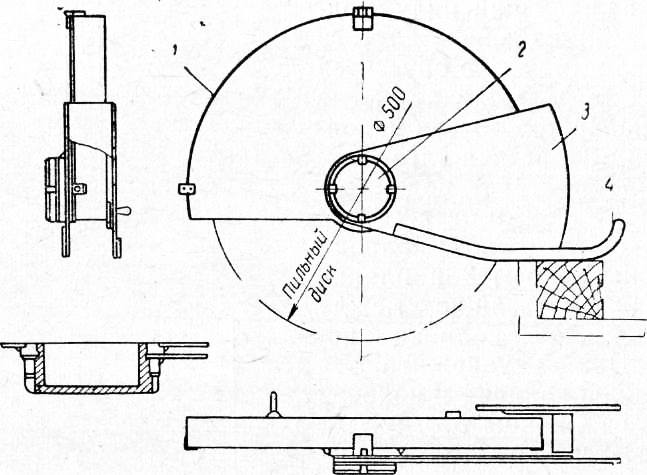

Рис. 1. Схемы механизации подачи качающихся рам маятниковых и пе-дально-торцовочных станков: На форматно-концеравнителыных и форматно-четырехсторонних станках всех типов подача щитов, древесных плит и листового склеенного материала механизирована путем надвигания чаретки на пилу. Ограждение пил станков с подачей механизма резания на материал балансирных, маятниковых, суппортных осуществляется подвижными оградительными устройствами, кинематически связанными с перемещением качающихся рам. На рис. 70 оказана схема оградительного устройства балансирного станка для распиловки круглых лесоматериалов (предложение В. И. Зарницына). Устройство состоит из двух качающихся секторов, шарнирно надетых на ось, которая неподвижно прикреплена к кронштейну. Величина раскрывания зева между секторами в зависимости от диаметра пил и распиливаемого материала регулируется винтом 3 во время остановки станка. Наверху устройства имеется колпачок, закрывающий регулировочный винт и не позволяющий рабочему во время работы станка произвольно увеличивать или уменьшать величину зева между секторами. Для этого необходимо снять колпачок и все оградительное устройство.

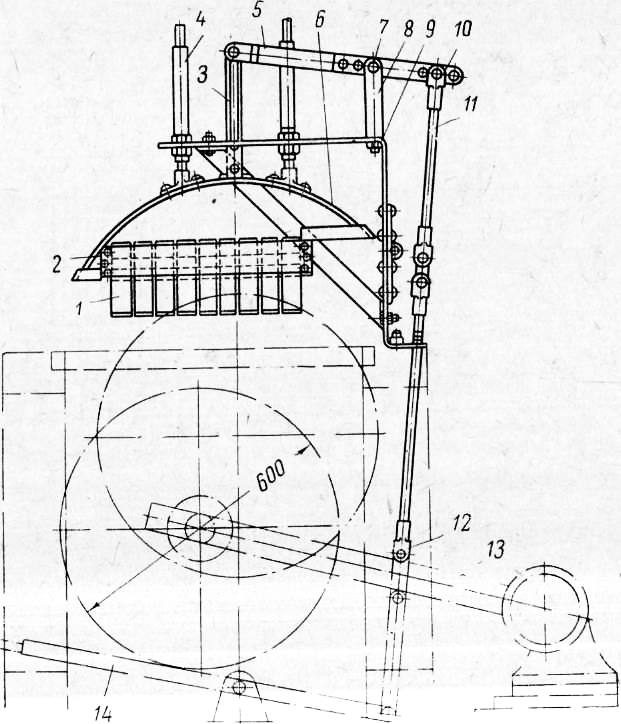

Рис. 2. Оградительное устройство балансирного станка (В. И. Зарницына): Оградительным устройством закрыт диск пилы. Подвижные сектора ограждают всю пилу, за исключением минимального зазора между ними. В процессе распиловки, в момент наклона рабочим рамы станка, подвижные сектора постепенно раздвигаются в стороны, скользя своими внутренними краями по круглой поверхности распиливаемого материала. Этим достигается безопасность работы, так как в рабочем положении’ зубчатый венец пилы полностью закрыт: с боков — подвижными секторами, снизу — распиливаемым материалом. При подъеме рамы станка вверх по окончании распиловки сектора под воздействием своего веса займут исходное положение и закроют рабочую часть зубчатого венца, который в процессе распиловки был открыт из-под секторов и находился в древесине. Для смягчения ударов секторов о древесину в момент наклона рамы их внутренние края облицованы толстой резиной или Древесными пластиками. На рис. 71 показана схема оградительного устройства балансир н ого педально-торцовочного станка с нижним расположением пилы. Действие устройства основано на принципе кинематической связи с качающейся рамой станка. Устройство имеет механическую блокировку педали для подъема и опускания рамы станка с колпаком ограждения посредством взаимно связанных шарнирных рычагов и направляющих. Колпак 6 устройства поднимается по направляющим, изготовленным из металлических труб, которые прикреплены к ободу колпака. К рамке прикреплена стойка, на шарнире которой установлено коромысло.

Рис. 3. Оградительное устройство балансирного педально-торцовочного станка, кинематически связанное с качающейся рамой: С передним концом коромысла шарнирно соединена тяга с прорезью посредине. Эта тяга другим своим концом соединена с колпаком. При подъеме переднего коромысла колпак по направляющим поднимается тягой вверх. Задний конец коромысла соединен шарнирами с тягой, рамой станка и педалью. Система рычагов, связывающих раму станка и педаль, рассчитана так, что в момент подъема рамы с пилой колпак опускается вниз над щелью для пилы в столе станка, опережая подъем рабочей части пилы над поверхностью стола. При опускании рамы станка вниз, в нерабочее положение, колпак, ограждающий пилу, поднимается с замедлением до того момента, пока рама не опустится, под стол. Это происходит после того, как палец коромысла подойдет к концу прорези в тяге и пила полностью уйдет под стол. Для более полного ограждения пилы к боковым стенкам колпака прикреплены полосы и планки, свободно скользящие между боковыми стенками колпака и полосами. Планки удерживаются между стенкой колпака и полосой потому, что их концы отогнуты. У маятниковых станков пилы обычно ограждены неподвижными колпаками, закрывающими менее опасную, холостую ее часть. Для ограждения рабочей части пилы в неподвижном колпаке, закрывающем холостую ее часть, закрепляется шарнирно ось, на которую надевается подвижной сектор, поворачивающийся около оси. При надвигании рамы станка на стол этот сектор приподнимается и ложится на поверхность распиливаемого материала, ограждая рабочую часть пилы, кроме зубьев, находящихся в распиливаемой древесине. Для плавного надвигания на распиливаемый материал сектор имеет круглый полозок, радиус закругления и длина которого подбираются с учетом толщины материала, распиливаемого на станке. Ограждение суппортных станков для поперечного распиливания с прямолинейной подачей может осуществляться Радительным устройством, аналогичным применяв-мому на маятниковых станках. Устройство состоит из неподвижного колпака, закрывающего холостую часть пилы, подвижного сектора с полозьями, ограждающего рабочую часть пилы. Сектор вращается около оси.

Рис. 4. Оградительное устройство маятникового станка (с рамой, качающейся на дуговой линии): При движении в рабочее положение суппорта станка полозья подвижного сектора надвигаются на материал, открывая часть зубьев рабочей ветви пилы, соответствующую толщине распиливаемого материала. Во время рабочего хода суппорта подвижной сектор устройства приподнимается вверх, вращаясь около оси, а когда суппорт возвращается в исходное, нерабочее положение, сектор опускается вниз и полозья сходят с распиливаемого материала.

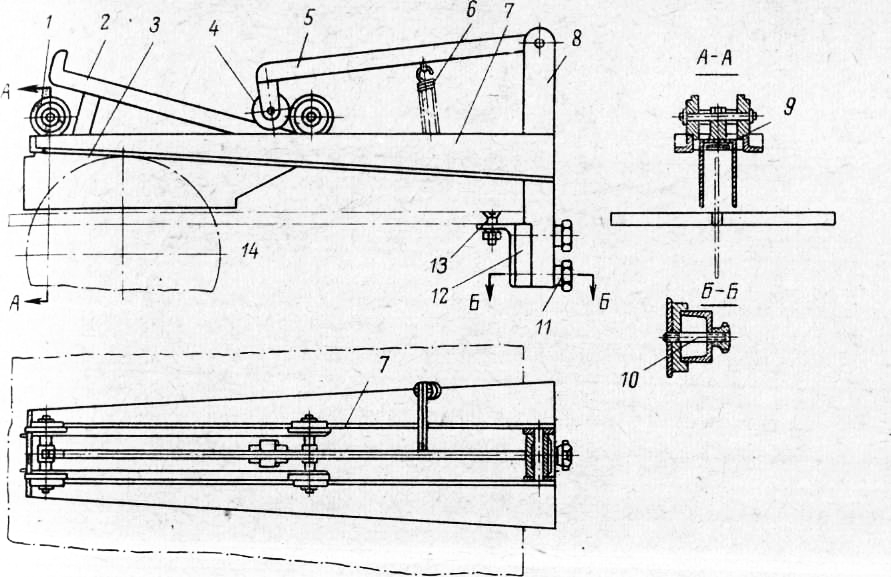

Рис. 5. Оградительное устройство суппортных маятниковых станков с прямолинейной ттодачей: На торцовочных станках с ручной или механизированной подачей каретки применяют оградительное устройство, показанное на рис. 74. Оно крепится к столу станка кронштейном на стойке двумя шпильками с гайками, навинчиваемыми вручную, и болтом (сечение Б—Б). Для поступательно-возвратного перемещения кожуха, ограждающего пилу, служат направляющие, на которых установлены две пары роликов (передние и задние), прикрепленные к верхней части ограждающего кожуха. К подвижному кожуху приварен наклонный рычаг, а на верхний конец стойки свободно надет («а оси) второй наклонный рычаг, имеющий наклон в противоположную сторону (навстречу рычагу, находящемуся на кожухе). К рычагу и средней направляющей прикреплена расположенная вертикально спиральная пружина, которая постоянно прижимает ролик к рычагу при поступательно-возвратном движении кожуха. Действие этого оградительного устройства кинематически связано с поступательно-возвратным движением каретки станка. При поступательном движении каретки с уложенными на ней для торцовки деталями их кромки, упираясь в передний кран подвижного кожуха, заставляют его катиться вперед на роликах по направляющим, открывая из-под кожуха рабочую ветвь пилы. При этом ролик, прикрепленный к переднему концу неподвижного рычага, катится вверх по наклонному рычагу, находящемуся на подвижном кожухе 3, отчего происходит растяжение пружины и увеличение давления на рычаг роликом, стремящимся скатиться вниз по наклонному рычагу под воздействием сжимающейся пружины.

Рис. 6. Оградительное устройство торцовочного станка с кареткой (конструкции А. И. Зайцева): При возвратном холостом движении каретки станка ролик, прикрепленный к рычагу, стремясь под воздействием пружины скатиться обратно по наклонному рычагу, находящемуся на подвижном кожухе, выталкивает кожух вслед завозвращающейся в исходное положение кареткой и мгновенно закрывает кожухом рабочую часть пилы, которая была открыта при распиловке. Для ограждения вершин зубьев пилы, открытых при отодвинутом кожухе, к его средней направляющей прикреплен козырек, имеющий двускатную форму (разрез А—А).

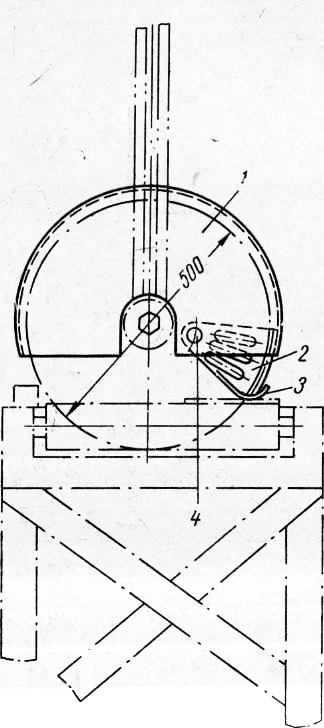

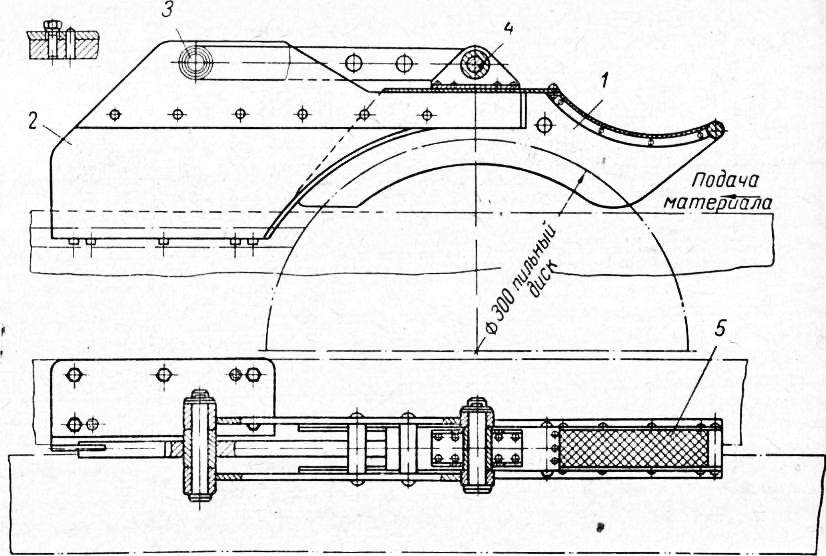

Рис. 7. Универсальное оградительное устройство пилы при распиловке листового материала: Для раскроя и прирезки в размер склеенного листового материала, щитов, древесных плит используют круглопильные форматные станки с кареткой или цепной конвейерной подачей, имеющие нижнее или верхнее расположение пил. Для станков с нижним расположением пил применяют универсальное оградительное устройство. Рабочая часть пилы над столом станка ограждается подвижным колпаком, механически поднимающимся при подаче материала на высоту, равную его толщине, и опускающимся в исходное положение, когда материал выходит из-под колпака. Колпак крепится шарнирно за холостой частью пилы на тонком кронштейне, который выполняет также роль направляющего ножа, входящего в распил. Направляющий нож высотой 250 и длиной 300 мм изготовлен из листовой стали (У65). Толщина ножа должна быть близкой к ширине распила материала, но не превышать ее более чем на 10%. Колпак прикреплен шарнирно к кронштейну на осях, что обеспечивает свободный его подъем при подаче материала. Для наблюдения за направлением распила в переднем конце колпака, над рабочей частью пилы, в пространство между стенками колпака вмонтирована проволочная сетка. Станки для поперечного распиливания с качающимися рамками, суппортами, надвигаемыми на распиливаемый материал, а также с каретками для подачи материала должны иметь ограничители движения механизмов резания и подачи: тросы, упоры, буферы, концевые выключатели механического или автоматического действия, предотвращающие выход этих механизмов за установленные пределы, во избежание аварий и несчастных случаев. Реклама:Читать далее:Фрезерные станки деревообрабатывающих предприятийСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|