|

|

Категория:

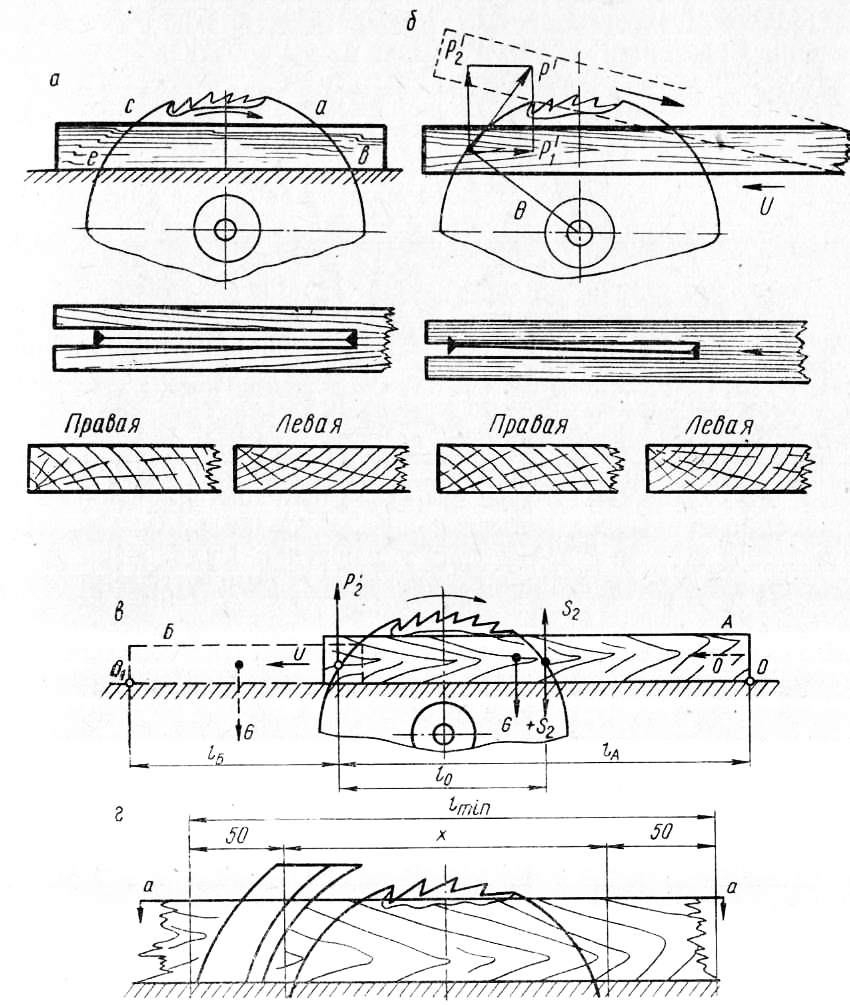

Техника безопасности в деревообрабатывающем производстве По условиям работы и требованиям техники безопасности круглоцильные станки для продольной распиловки следует подразделять на четыре основные группы: У станков с ручной подачей пила (ее рабочая и нерабочая часть) должна быть надежно ограждена. У станков с механизированной подачей следует предусматривать надежные ограждения зоны резания и нерабочей части пилы, сблокированные с пусковыми и тормозными устройствами. Особенно важным для всех круглопильных продольных станков — с ручной и механизированной подачей являются предохранительные устройства от выброса холостым зубчатым вендом пилы распиливаемой древесины и кусковых отходов. Выбросы распиливаемой древесины холостой частью пилы происходят из-за упругой деформации древесных волокон (релаксации), влекущей зажим полотна пилы в распиле, перекоса детали во время подачи, поперечной деформации пильного диска, неправильной установки пилы и неточного развода зубьев. При пилении дисковой пилой в распиле находится два участка зубчатого венца — рабочий аб и холостой се (рис. 62,а). При зажатии древесиной диска пилы в зоне ее холостой части в распиле возникает сила Р\ действующая со стороны зубьев пилы на деталь и направленная по касательной (рис. 62,6). Вертикальная составляющая этой силы Р\ будет стремиться приподнять деталь вверх со стола (если пила установлена на шпинделе, расположенном под столом). При подъеме детали в этой зоне верхние зубья пилы могут захватить деталь и выбросить ее со скоростью, близкой к скорости резания, в сторону, обратную подаче (см. рис. 62,6). Такой выброс древесины по его скорости и силе чрезвычайно опасен; он происходит чаще в конце распила детали, чем в начале. Сопоставление обеих формул показывает, что для подъема детали из положения Б требуется намного меньшая сила, чем из, положения А.

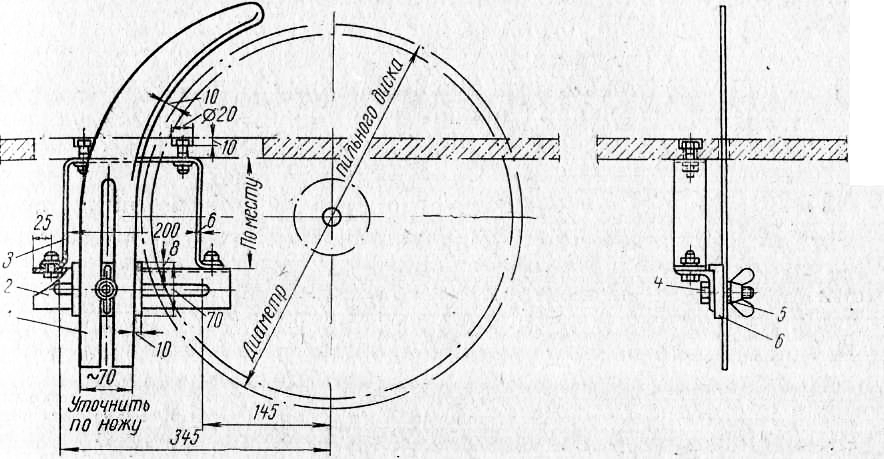

Рис. 1. Взаимодействие с распиливаемой деталью холостой части круглой пилы: Такого рода опасность в большей мере относится к станкам для продольного распиливания с ручной подачей и нижним расположением шпинделя пилы — под столом станка. Для предотвращения зажима пилы в распиле, а также перекоса заготовки при подаче на всех станках для продольной распиловки необходимо устанавливать направляющий расклинивающий нож на минимальном расстоянии (10 мм) от вершины зубьев. Толщина ножа должна соответствовать ширине пропила или на 10% быть больше. По высоте нож следует устанавливать так, чтобы конец его был на уровне вершин зубьев пилы или выступал за них на 10—15 мм. Ширина и высота ножа должны соответствовать диаметру пилы и обеспечивать устойчивость ножа боковому давлению распиливаемой древесины. Форма ножа, как правило, должна быть серповидной, соответствующей окружности пилы. Способ установки расклинивающего ножа должен позволять удобно и быстро перемещать его, снимать и надежно закреплять в плоскости пилы. Для станков, на которых устанавливают пилы с большой разницей в диаметре (например, 200—500 мм), необходимо иметь комплект расклинивающих ножей разных размеров. На рис. 2 показана простая по способу крепления конструкция ножа, позволяющая без применения инструмента закреплять и снимать нож, быстро перемещать его при установке пил разного диаметра. Нож устанавливают под столом станка на угольнике в обойме. Угольник крепят болтами к столу станка при помощи скобы. В зависимости от диаметра пилы нож перемещают и устанавливают в ее плоскости в горизонтальном направлении при помощи прорези в угольнике, а вертикально — посредством прорези в самом ноже. Нож закрепляют в обойме одним болтом с барашком и пружинной гайкой. Нож, установленный в обойму, при ослаблении крепящего болта не может сместиться в сторону пилы в горизонтальном направлении и приблизиться к ее зубьям. Такую конструкцию расклинивающего ножа и способ его установки можно рекомендовать для широкого применения на деревообрабатывающих предприятиях. На станках продольной распиловки с механической подачей необходимо устанавливать перед пилой приспособления, предохраняющие рабочих от возможного обратного выброса заготовок и отходов. Выброс распиливаемых заготовок и кусковых отходов на круглопильных станках для продольной распиловки происходит в основном тогда, когда они находятся в зоне холостой (восходящей) ветви пилы. Предупреждение выброса достигается наличием и правильной установкой расклинивающего ножа, когтевой завесы, зубчатых прижимных секторов, которые следует устанавливать по обеим сторонам- пилы, у средней ее части на границе между рабочей и холостой зонами (позади отверстия в пиле для установки ее на шпинделе). Завесы из двух-трех рядов предохранительных зубчатых секторов или заостренных планок целесообразно устанавливать перед рабочей частью пилы только на станках с механизированной подачей, особенно на многопильных с нижним расположением пилы, а также с верхним расположением, но с гусеничной или цепной подачей. Кроме того, за холостой ветвью пилы этих станков надо устанавливать расклинивающий нож (станки моделей Т-92, Т-94, Ц2Д-5А, Ц5Д-2А, ЦДК-4 и др.).

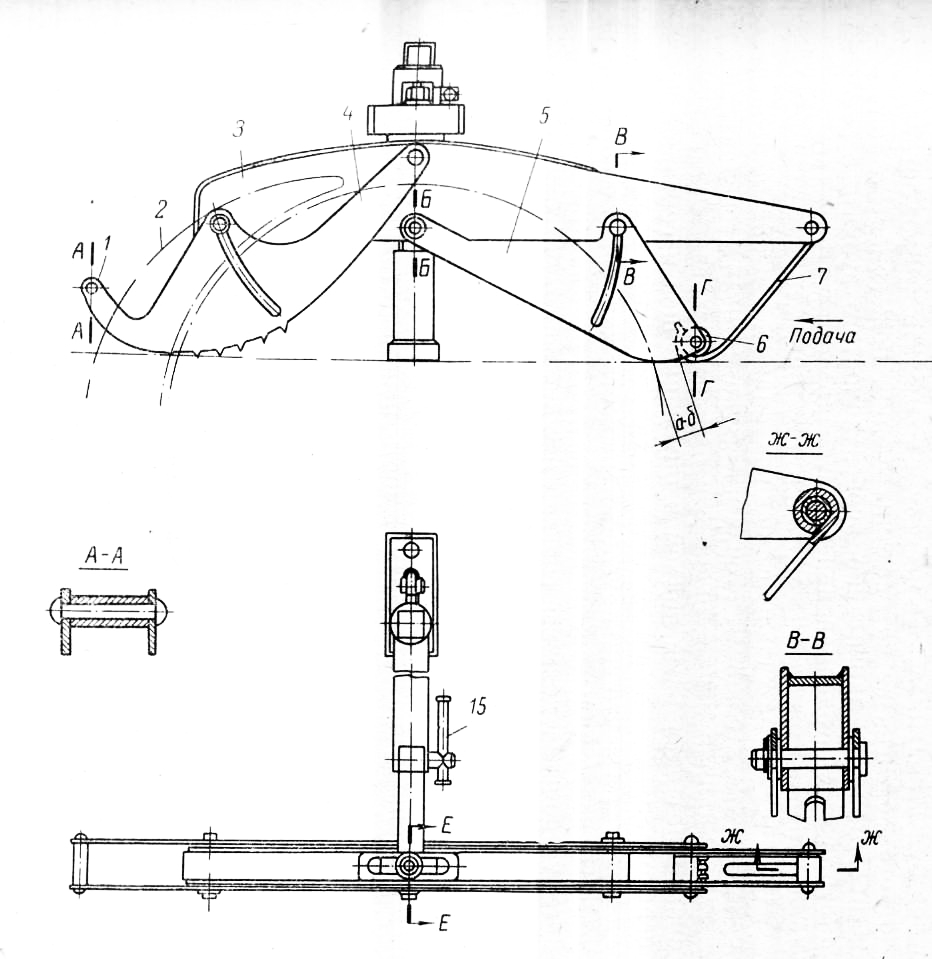

Рис. 2. Установка расклинивающего направляющего ножа: Форма расклинивающих ножей и способ их установки у конических пил должны соответствовать форме полотна диска. При установке расклинивающих ножей формы диска или плоского кольца (станки ЦА) их диаметр должен быть не менее радиуса внешней окружности пилы с зубчатым венцом. Расклинивающие ножи следует изготовлять из конструкционной легированной стали. За длительный период эксплуатации круглопильных станков для продольной распиловки применяли различные оградительные устройства. Большинство из них представляют собой неподвижно установленные над пилой колпаки, положение которых не регулируется по высоте относительно ограждаемой пилы и остается неизменным при любом ее диаметре. Такие ограждения не отвечают требованиям техники безопасности. Закрепленные на расклинивающем ноже или стойке, они могут вызвать аварию, стать причиной нанесения травм рабочим прй самопроизвольном опускании колпаков на зубья пилы. При разработке оградительных устройств к станкам для продольной распиловки с ручной подачей необходимо учитывать два основных условия: ограждения рабочей и нерабочей части пилы и создания препятствия продвижению рук рабочего к пиле, особенно при допиливании заднего конца заготовки. Некоторые оградительные устройства делали комбинированными. К ним присоединяли предохранительные приспособления для предотвращения отбрасывания древесины (расклинивающий нож, зубчатые секторы) и толкатели заднего конца заготовки. Однако такие устройства не оправдали себя на практике, так как они иногда создавали неудобства при работе на станке и его наладке. На рис. 3 показано оградительное устройство к круглопильным станкам с ручной подачей (предложение автора). Стойка оградительного устройства прикреплена к столу станка на площадке. На стойку надета обойма, приваренная к телескопическому горизонтальному кронштейну, состоящему из трубы и вставленного в нее стержня, к которому прикреплена конструкция устройства. Кронштейн с прикрепленным к нему оградительным устройством можно поднимать и опускать относительно стола станка, перемещая по стойке обойму и закрепляя ее рукоятками на нужной высоте. В горизонтальном направлении устройство можно перемещать при помощи телескопического кронштейна, состоящего из трубы, стержня и зажимной втулки. Телескопический кронштейн позволяет легко и быстро снять одно и установить другое оградительное устройство, соответствующее размерам устанавливаемой пилы. Верхняя нерабочая часть пилы ограждается кожухом, к концу которого, находящемуся впереди режущей кромки зубьев пилы, шарнирно крепится наклонный рычаг (разрез ЖЖ). Передняя кромка пилы ограждается подвижными щеками, соединенными внизу роликом 6 (сечение ГГ), набегающим на наклонный рычаг. Ролик имеет трапециевидные углубления, чтобы на его поверхность не налипали смола и сырые смолистые опилки, затрудняющие набегание ролика на рычаг.

Рис. 3. Оградительное устройство к станку с ручной подачей: Благодаря ролику, набегающему по рычагу, от станочника не требуется большого усилия для подъема передних ограждающих щек. Кроме того, ролик такой конструкции исключает заклинивание под щеками толстого материала. В процессе подачи щель между ограждающими передними щеками и прорезь в рычаге позволяют хорошо видеть зубья пилы и осуществлять распиливание материала по намеченной линии без направляющей линейки. Рычаг для набегающего ролика препятствует продвижению рук станочника к передним зубьям пилы при допиливании конца заготовки. Задние зубья пилы ограждены подвижными секторами, которые соединены между собой втулкой (сечение АА), предотвращающей возможность распирания секторов в стороны распиливаемой древесины. На нижней кромке задних секторов нарезаны зубцы. При подъеме переднего конца заготовки холостой ветвью пилы сектора будут прижимать ее к столу и тормозить выброс заготовки до того момента, когда расклинивающий нож войдет в распил и предотвратит зацепление зубьев холостого зубчатого венца пилы за стенки распила при зажатии древесиной пильного диска или перекосе подачи заготовки. Передние ограждающие щеки и задние сектора свободно прикреплены к боковым стенкам кожуха на осях (сечение ББ) и имеют направляющие прорези и пальцы (разрез ВВ), обеспечивающие правильный подъем и опускание щек и секторов без перекоса. Ввиду того, что на круглопильных станках часто требуется устанавливать пилы различных диаметров, размеры оградительного устройства должны соответствовать диаметру устанавливаемой пилы. Это требует также замены оградительного устройства. Для того чтобы оградительное устройство одного типоразмера молено было использовать при разных диаметрах пил, в узле крепления кожуха устройства к стержню предусмотрена возможность перемещать кожух в направлении подачи и устанавливать набегающий ролик и наклонный рычаг ближе или дальше от передних зубьев, как показано на рисунке стрелками аб. Это позволяет использовать оградительное устройство одного типоразмера для пил диаметром от 350 до 500 мм. Перемещая на оптимальное расстояние относительно передних зубьев пилы кожух устройства, а вместе с ним набегающий ролик и рычаг, рабочему удобнее осуществлять подачу заднего конца распиливаемой заготовки под ограждение, к режущей кромке пилы. Оградительное устройство полностью ограждает пилу — рабочую и холостую ее части и позволяет без приложения станочником значительных усилий подавать под ограждение тонкие и толстые заготовки. В начале подачи заготовка независимо от ее толщины упирает передним торцом в наклонный рычаг, заставляя его отклониться несколько назад и приподняться на толщину обрабатываемого материала. При этом набегающий ролик, соединяющий передние ограждающие щеки, катится вверх по наклонному рычагу, благодаря чему щеки легко и плавно приподнимаются и открывают часть зубьев рабочей ветви пилы соответственно толщине распиливаемой заготовки.

Рис. 4. Универсальное оградительное устройство с подсветом (М. Ф. Нефедова) : Следовательно, при данном оградительном устройстве пила постоянно и надежно ограждена: участок режущих зубьев рабочей ветви пилы находится в распиливаемой древесине, а остальная ее часть закрыта подвижными щеками и кожухом; холостая ветвь пилы ограждена кожухом и зубчатыми предохранительными секторами. Наклонный рычаг и набегающий ролик препятствуют проникновению рук рабочего к режущей кромке пилы. Эффективное оградительное устройство используют на универсальных круглопильных станках с ручной подачей на Московском мебельно-сборочном комбинате № 2 (предложение М. Ф. Нефедова). Оно состоит из кожуха, коробки светильника, патрона с электролампой напряжением 36 в, боковых ограждающих дисков и предохранительных когтей. Кожух изготовлен из листовой стали толщиной 1,5—2 мм, а передняя его стенка —из органического стекла. Сзади к кожуху приварена коробка светильника. Между ней и кожухом установлена стенка из прозрачного пластика. Для удобства смены электролампы коробка светильника имеет боковую крышку, закрепленную винтом и гайкой-барашком. В боковых стенках кожуха прорезаны пазы, по которым перемещаются ограждающие диски во время подачи и распиловки заготовки. В дисках для облегчения их вращения вмонтированы радиальные шарикоподшипники. Недостаток данного оградительного устройства заключается в том, что зубчатые секторы установлены перед рабочей частью пилы, что создает некоторое неудобство при ручной подаче заготовки. На круглопильных станках для продольной распиловки с прерывистой механизированной (на тележке) или ручной подачей материала применяют качающиеся оградительные устройства симметричной конструкции. Колпак шарнирно подвешен над пилой к двум парам рычагов — нижним и верхним. При подаче к пиле тележки со шпальным кряжем или возвратном ее движении передний, а затем задний край колпака от упора торца кряжа в шарнирные рычаги попеременно приподнимаются на высоту, равную толщине кряжа. После подъема колпак скользит по поверхности кряжа своим нижним краем, покрытым круглым полозом. Радиус и очертания нижнего края колпака с полозом рассчитаны по методу, принятому для проектирования кулачковых механизмов. Это обеспечивает плавное движение колпака по неровной поверхности кряжа. Верхние рычаги устройства позволяют колпаку свободно подниматься, поворачиваться на осях и отходить’от упоров. Для ограничения величины качания колпака на рычагах предусмотрены упоры. На верхних рычагах они ограничивают величину возвратного движения колпака, поднятого кряжем, и не позволяют внутренней поверхности колпака приблизиться спереди к зубьям пилы, а сзади — к расклинивающему ножу. Для смягчения ударов рычагов об их упоры при возвратном движении к рычагам прикреплены резиновые амортизаторы. Вес оградительного устройства равномерно распределяется на левый и правый рычаги, на которых подвешено устройство. Поэтому подъем его значительно легче, чем других ограждений с кожухами, закрепленными на одной оси.

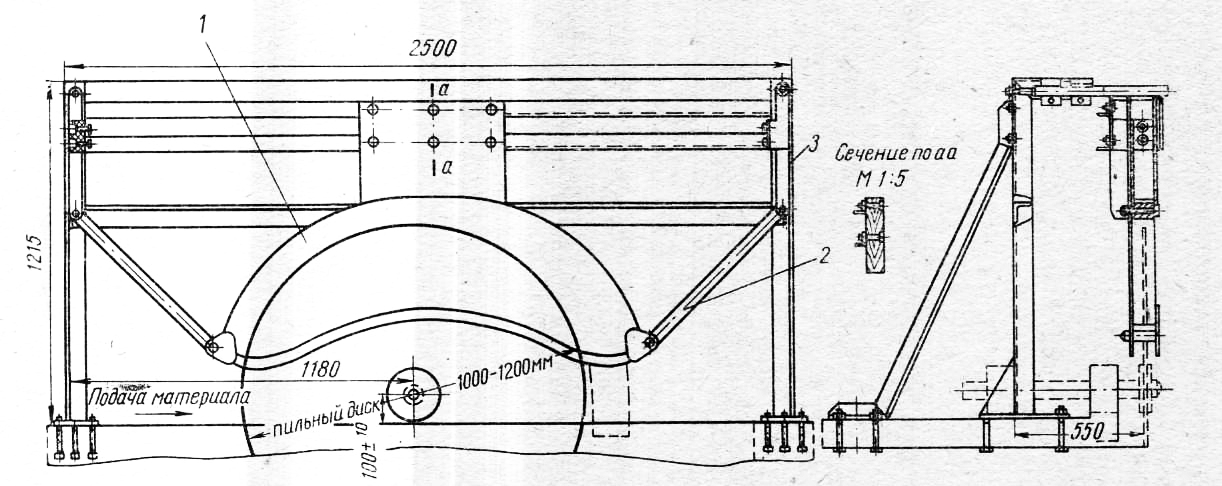

Рис. 5. Оградительное устройство шпалорезного станка: Для облегчения подъема колпака и предотвращения резкого удара торцом кряжа в рычаги при надвижении каретки применяют противовесы или осуществляют автоматический подъем колпака от электрического, гидравлического или пневматического привода, сблокированного с возвратно-поступательным движением каретки. Колпак оградительного устройства с целью снижения его веса следует изготовлять из древеснослоистых пластиков. Устройства такой конструкции можно использовать для станков с возвратно-поступательной подачей тележки (каретки) и для универсальных круглопильных станков при смешанной продольной и поперечной распиловке.

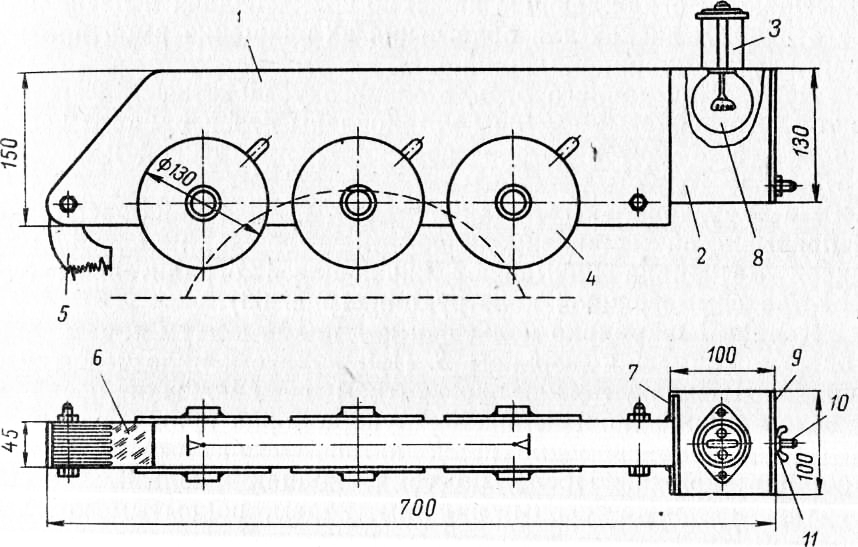

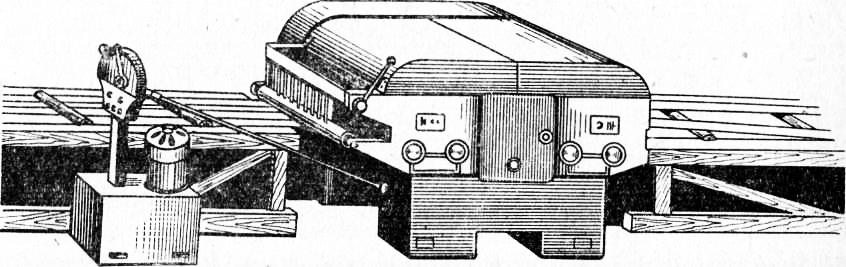

Рис. 6. Общий вид обрезного станка модели Ц2Д-5А с гидравлическим перемещением пилы и ограждениями, сблокированными с пусковым и тормозным устройствами На станках с механизированной вальцовой, цепной и гусеничной подачей зону пил закрывают обычно неподвижными сплошными или сетчатыми ограждениями, сблокированными с пусковыми и тормозными устройствами станка. На рис. 6 показано такое оградительное устройство на станке Ц2Д-5А с преселективным управлением и механизированным перемещением подвижной пилы с помощью гидропривода. Зона пил и подающие вальцы сверху ограждены двумя крышками и боковой дверкой, шарнирно прикрепленными к станине и сблокированными с пусковыми и тормозными устройствами. Кроме того, предусмотрен ряд других блокировок,-обеспечивающих безопасность работы: Предохранительные упоры, предотвращающие выброс пилами материала, имеют различную длину. Длинные упоры чередуются с короткими. Этим достигается более надежное заклинивание материала под различными углами в зависимости от его толщины. Завесы предохранителей поднимаются рукояткой при заднем ходе подающего механизма станка. При подъеме предохранителей размыкается конечный выключатель, чем исключается включение механизма подачи «вперед». На рис. 7 показано оградительное устройство зоны пил круглопильных станков с цепной механизированной подачей. Устройство состоит из разъемного кожуха с левой сетчатой стенкой, на которой имеются петли и болты с барашками для ее открывания и закрывания. Подъемная стенка ограждения выполнена сетчатой для того, чтобы можно было наблюдать за процессом распиловки. Ее можно сблокировать с пусковым и тормозным устройствами станка, чтобы при подъеме этой стенки и открытых пилах невозможен был пуск станка. Со стороны подачи распиливаемого материала на оси смонтированы предохранительные упоры, которые создают надежное препятствие выбросу пилой распиливаемого материала и срезков. Кроме того, устройство имеет боковой прижим, находящийся перед предохранительными упорами. Он состоит из рычага и пружины, прижимающих заготовку к направляющей линейке станка. На конце рычага имеется вилка с упором, назначение которой — задерживать распиливаемые заготовки и отходы при их выбросе из-под предохранителей. Задние прижимные упоры, находящиеся по обеим сторонам диска пилы, смонтированы на подъемной оси и в зависимости от толщины материала могут подниматься вместе с ней при помощи винта с маховичком. Станки с конвейерно-гусеничной подачей и верхним расположением пил надежно ограждаются подвижным суппортом, который одновременно служит и приемником для удаления опилок пневмотранспортом. Доступ к пилам и расклинивающему ножу осуществляется через дверку в ограждающем суппорте, представляющем собой чугунную пустотелую коробку. Дверка суппорта сблокирована с пусковым и тормозным устройствами станка. Открыть ее невозможно после отключения электродвигателя механизма резания, включения тормоза и полной остановки пил. Предохранительные упоры с подъемной рукояткой и ролики для прижима распиливаемого материала к гусеницам также смонтированы на суппорте. Звездочки (туеры) гусеничной цепи конвейера закрыты ограждениями, удобными для обслуживания механизмов.

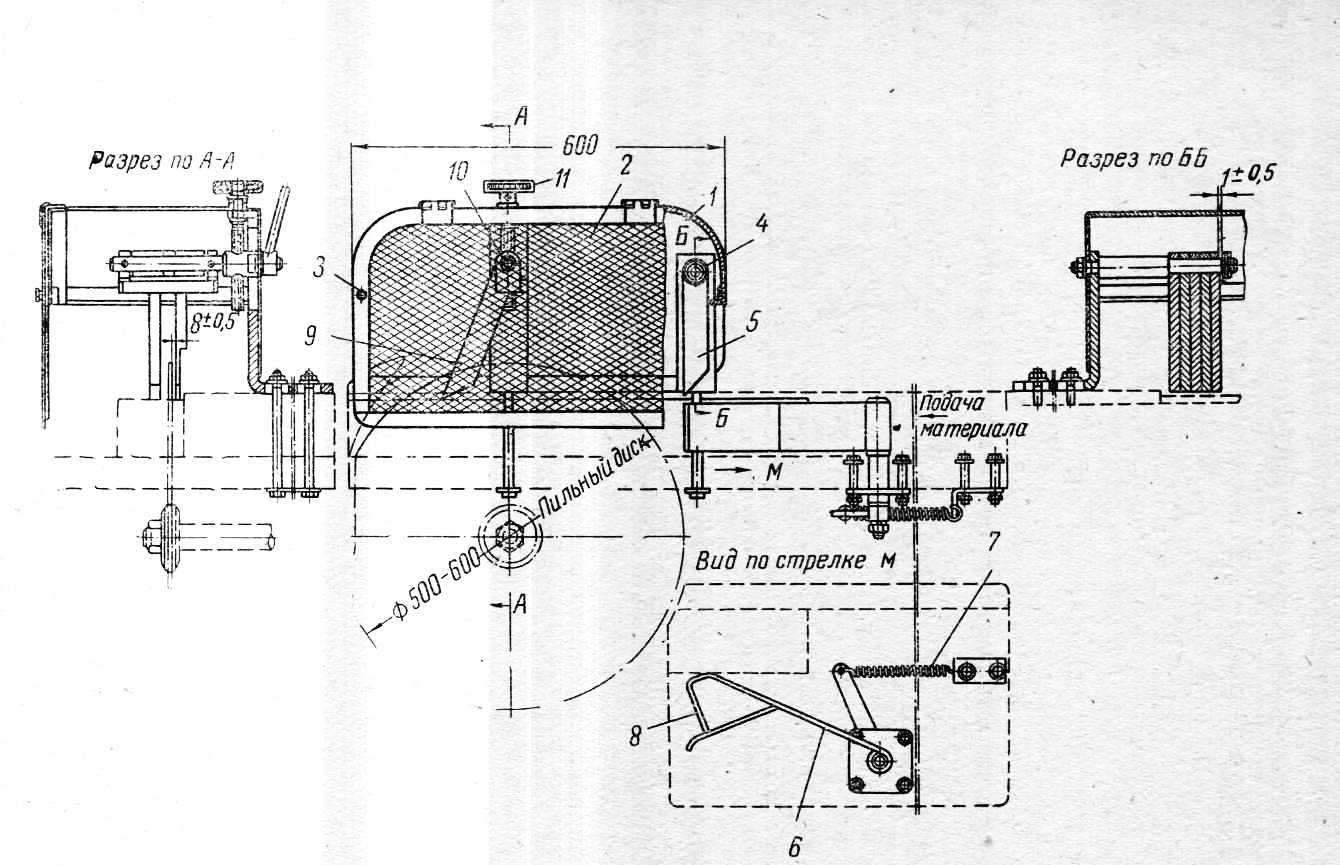

Рис. 7. Оградительное устройство зоны резания станка с нижним расположением пнлы. имеющего механизированную цепную подачу: Реклама:Читать далее:Круглопильные станки для поперечной и форматной распиловки деревообрабатывающих предприятийСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|