|

|

Категория:

Деревообрабатывающие станки Далее: Обрезные станки Преимущества круглопильных станков перед лесопильными рамами и ленточнопильными станками заключаются в простоте конструкции, несложной эксплуатации, высокой производительности. Но при использовании круглопильных станков для распиливания тонких бревен и брусьев получается большая ширина пропила (6… 8 мм), в то время как на лесопильных рамах она составляет 3 … 4 мм. Кроме того, точность распиловки на этих станках невысокая.

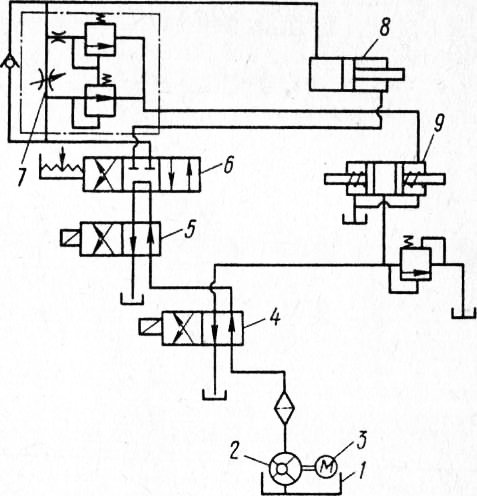

Рис. 1. Гидравлическая схема станка ЛД125-2: Станки могут быть одно- и многопильные. Схемы их приведены на рис. 2.

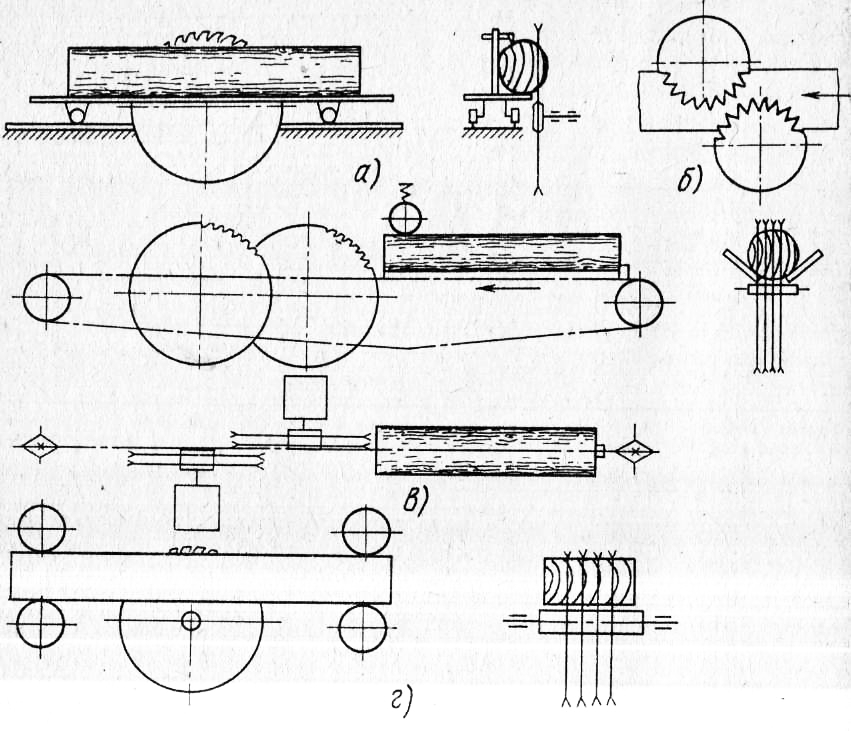

Рис. 2. Схемы круглопильных станков для распиливания бревен и брусьев: Круглопильный станок Ц12Д-1 предназначен для продольной распиловки брусьев толщиной до 200 мм на доски. На станине станка смонтированы механизмы резания и подачи. Механизм резания состоит из двух параллельно расположенных трехопорных валов: верхнего и нижнего, на которых можно расположить до 12 пил. Они находятся в одной плоскости и обеспечивают пропил по всей толщине бруса. Диаметр верхних пил 400 мм, нижних — 630 мм. Валы приводятся во вращение от электродвигателей переменного тока через ременную передачу. Для снятия дисков пил и их установки третья опора пильных валов съемная, а две другие со стороны привода неподвижные. Крайние пилы верхнего вала включают в себя направляющие ножи. В целях повышения устойчивости пил во время работы предусмотрена воздушная система охлаждения.

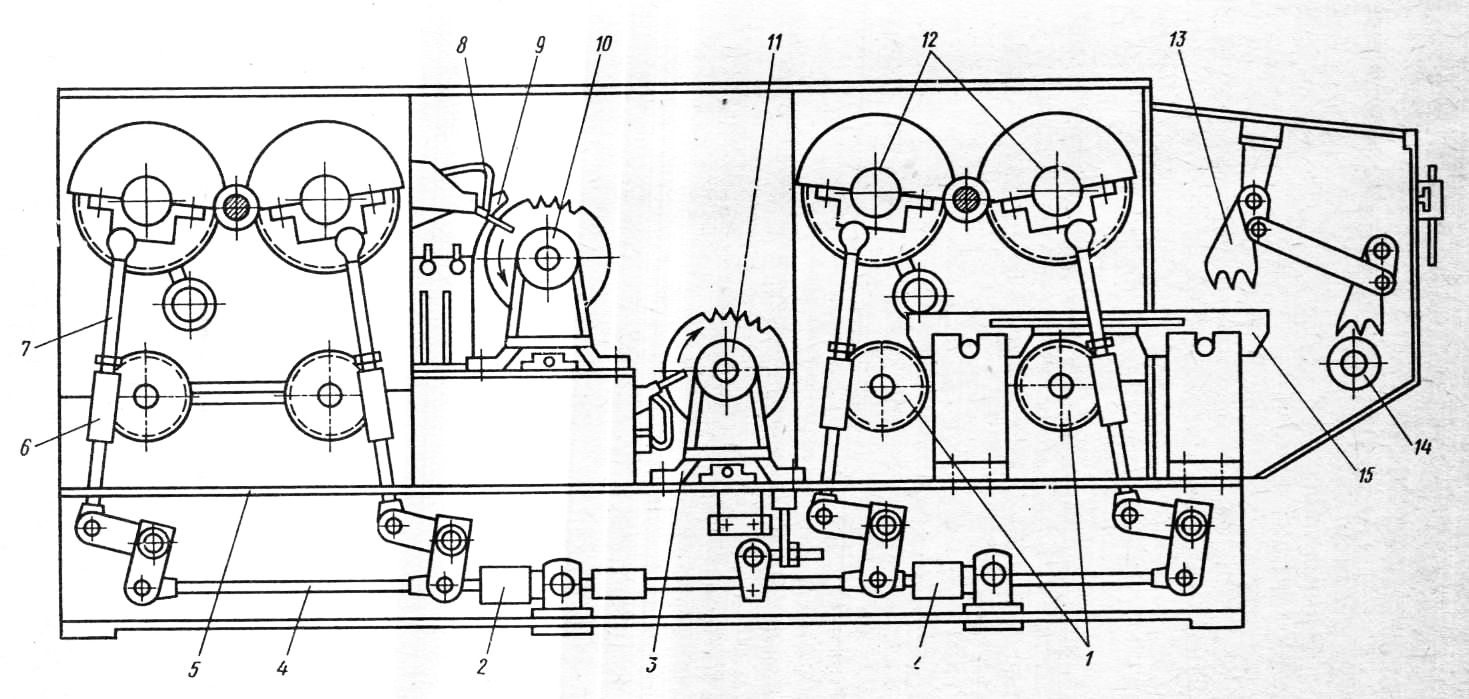

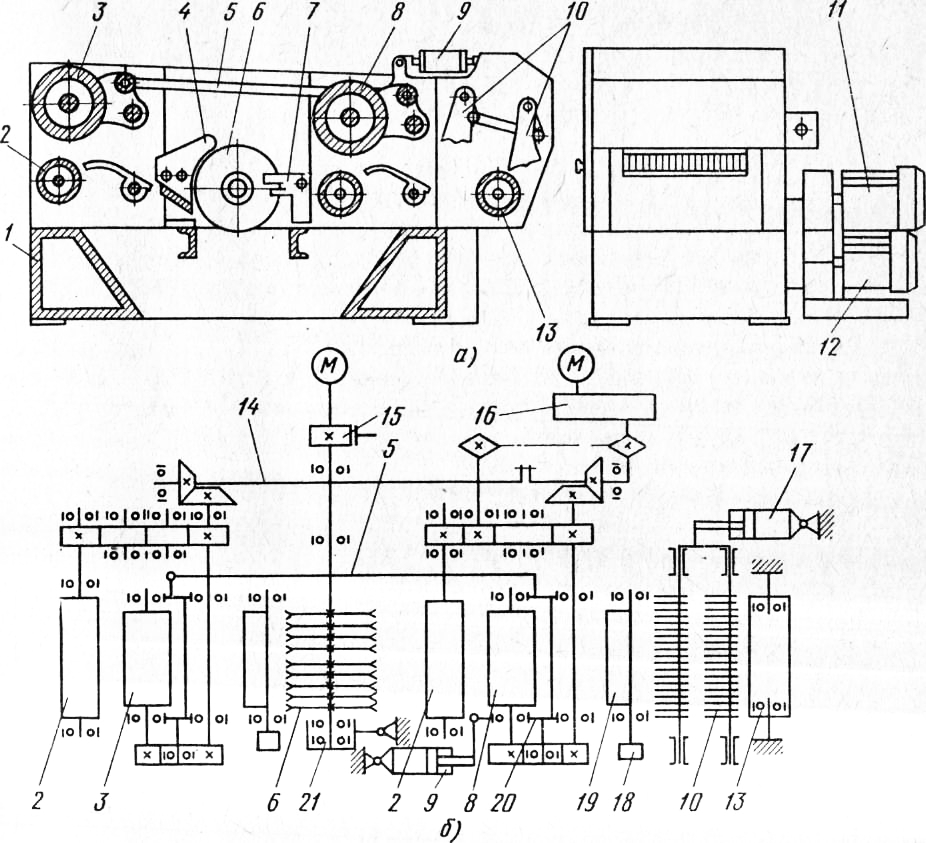

Рис. 13. Круглопильный станок Ц12Д-1: Механизм подачи вальцового типа и состоит из четырех нижних и четырех верхних приводных рифленых вальцов, которые обеспечивают скорость подачи до 80 м/мин. Нижние вальцы по высоте не регулируют, а верхние можно настраивать в зависимости от толщины бруса. Для улучшения условий подачи диаметры верхних вальцов больше диаметров нижних. Вальцы смонтированы на вертикальных рычагах и через систему тяг могут настраиваться гидроцилиндрами. Прижимаются вальцы к верхней поверхности распиливаемого бруса пружинами, расположенными в станках. Регулирование скорости подачи — бесступенчатое с помощью двигателя постоянного тока мощностью 11 кВт. Механизм подачи приводится в действие через ременную передачу, червячный и цилиндрический редукторы. На станке установлена двухрядная когтевая защита с опорным роликом для предотвращения выброса распиливаемого материала. При распиливании четырехбитного бруса используют направляющий аппарат. Станки подобного типа могут заменять лесопильные рамы второго ряда. Круглопильный станок Ц8Д-8 предназначен для продольной распиловки брусьев длиной 2 … 7,5 м и высотой 80 … 180 мм на доски и бруски. Станки используют в лесопильных цехах заводов, на лесоперевалочных базах, нижних складах леспромхозов и других лесопильно-деревообрабатывающих предприятиях. Станок можно комплектовать околостаночным оборудованием, в состав которого входят впередистаночный роликовый конвейер с центрирующим устройством ВЦ8Д-8 и позадистаночным роликовым конвейером с разделительным устройством РЦ8Д-8. Состоит станок из пильного механизма, механизма подачи и пневмооборудования, предназначенного для подъема и опускания верхних подающих вальцов и когтевой защиты. Станина сварная, коробчатой формы. К ней крепят пильный механизм, редукторы, опоры механизма подачи, когтевую защиту. Пильный механизм включает в себя трехопорный вал, третью опору которого можно снимать при смене инструмента. Пильные диски диаметром 600 мм набирают на пильный вал в постав через проставки. Весь постав крепят на валу гайками. Между пилами спереди располагают направляющие планки с антивибраторами. Сзади за каждой пилой устанавливают расклинивающие ножи. Пильный вал приводится в действие от индивидуального электродвигателя мощностью 110 кВт, установленного соосно с пильным валом через втулочно-пальцевую муфту. На пильном валу расположен шкив электрогидравлического тормоза. Механизм подачи станка состоит из четырех приводных рифленых вальцов и одного переднего нижнего гладкого неприводного вальца, который поддерживает материал при захвате рифлеными вальцами. Этот валец установлен на кронштейнах передней ногтевой защиты. Нижние вальцы диаметром 170 мм насажены на приводные валы и образуют уровень стола. Верхние вальцы чугунные диаметром 300 мм. Они насажены на вал, закрепленный в качающихся рычагах. Рычаги передних и задних вальцов соединены тягой прижима вальцов. Механизм подачи приводится в движение от электродвигателя 12 с бесступенчатым регулированием через цепную передачу и систему шестерен. Скорость подачи регулируют в диапазоне 6 … 30 и 16… 80 м/мин за счет пятикратного изменения частоты вращения вала электродвигателя и смены звездочки на выходном валу редуктора.

Рис. 14. Восьмипильный станок Ц8Д-8: Крутящий момент передается с передней группы вальцов на заднюю через две пары конических шестерен и продольный вал. Верхние подающие вальцы в первоначальном положении всегда подняты. Опускание на определенную высоту и прижим обрабатываемого материала происходят автоматически с помощью пневмо-цилиндра. Команда на опускание вальцов дается от флажков и пневмопреобразователей, расположенных перед передним и задним нижними подающими вальцами при прохождении над ними материала. Двухрядная когтевая защита предотвращает выброс материала из станка при его обработке. Для возврата материала из станка поднимают когтевую защиту под воздействием пневмо-цилиндра. Команда на подъем подается с пульта управления. Реклама:Читать далее:Обрезные станкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|