|

|

Категория:

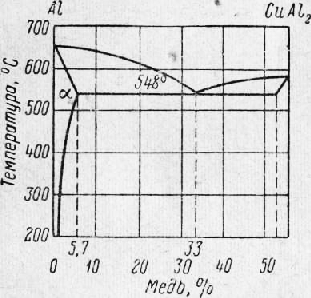

Сплавы К легким относятся сплавы, получаемые на основе алюминия, магния и титана. Алюминиевые сплавы. Эти сплавы делятся на две группы: литейные сплавы и обрабатываемые давлением. Алюминиевые литейные сплавы. В качестве литейных сплавов- чаще всего применяются алюминиевые сплавы с кремнием, с медью и с магнием. Сплавы алюминия с кремнием, называемые также силуминами, образуют простую диаграмму типа I с эвтектикой, отвечающей 11,7% Si. В технике находят применение силумины, близкие к эвтектическому составу (от 6 до 13% Si). Эти сплавы обладают хорошими литейными свойствами (высокой жидкотекучестью и малой усадкой), большой плотностью и повышенными механическими свойствами по сравнению с алюминием. Повышенные механические свойства достигаются модифицированием, состоящим в обработке расплавленного силумина модификаторами (металлическим натрием ‘ или смесью фтористых солей натрия и калия). Небольшое количество модификатора (около 0,01% натрия по весу) резко меняет структуру силумина: зерна становятся мелкими, а излом приобретает бархатистый вид. Силумины, не подвергнутые модифицированию, имеют грубозернистую структуру и худшие механические свойства. При введении в состав силумина небольшого количества магния и марганца их механические свойства еще более улучшаются. Сплавы алюминия с медью для литья применяют чаще всего при содержании 4—11% Си. Эти сплавы содержат смесь двух фаз: .твердого раствора а и химического соединения CuAla (рис. 1). Фаза а пластична и по механическим свойствам сходна с алюминием; фаза CuAl2 является твердой и хрупкой.

Рис. 1. Диаграмма состояния системы сплавов Al—CuA12

Сплавы алюминия с магнием для литья содержат 4,5—11 % Mg. Эти сплавы обладают высокими механическими свойствами и хорошо сопротивляются коррозии. Наиболее распространен сплав марки АЛ8. Примеси железа понижают механические свойства и коррозионную стойкость алюминиевых сплавов, поэтому содержание железа должно быть небольшим. Алюминиевые сплавы, обрабатываемые давлением. Для ковки, штамповки и прокатки широко применяют сплавы типа дюралюминий 1. Содержание составных частей в дюралюминии различных марок колеблется в широких пределах: Си от 2,2 до 5,2%; Mg от 0,2 до 1,8%; Мп от 0,3 до 1,0%; остальное — алюминий. Основными компонентами, определяющими повышенные механические свойства дюралюминия, являются медь и магний, так как они после термической обработки увеличивают прочность сплава. Марганец увеличивает твердость и коррозионную стойкость дюралюминия. Соединение CuAI2 при высоких температурах образует с алюминием твердый раствор и при медленном охлаждении выделяется из него. Для повышения механических свойств дюралюминий подвергают термической обработке, состоящей из закалки от 500—520°, после которой СиА1а остается в твердом растворе (пересыщенном). С течением времени в таком растворе даже при комнатной температуре протекают процессы концентрации атомов меди в определенных зонах раствора — «дисках» диаметром 50А с повышенным содержанием в них меди. В результате твердый раствор становится неоднородным, и при продолжительных выдержках из него выделяется СиА1г в виде мельчайших (дисперсных) частиц. Это явление называют естественным старением. Оно сопровождается повышением твердости и прочности дюралюминия при некотором понижении его пластичности. Процесс старения можно ускорить, повысив температуру* выше комнатной (искусственное старение дюралюминия). Наибольшую прочность сплавы имеют в состоянии неоднородного твердого раствора, поэтому после закалки их подвергают выдержке при комнатной температуре в течёние 5—7 суток или при температуре около 150° в течение нескольких часов. При искусственном стшренич важно закончить процесс до начала выпадения частиц и образования СиА12, так Как выделение этой фазы сопровождается понижением прочности. Дюралюминий подвергают .механической обработке в горячем (440—480°) и холодном состояниях. Обработку в холодном состоянии рекомендуется делать до старения. Сплавы типа дюралюминия широко применяют в промышленности, особенно в авиационной. Сплавы на основе магния. Из сплавов на основе магния наибольшее распространение в технике получили сплавы магния с алюминием и цинком. Для повышения свойств магниевых сплавов в них вводят марганец, титан, бериллий и другие элементы. Магниевые сплавы обычно содержат до 10,2% алюминия и до 6,0% цинка. Повышение механических свойств магниевых сплавов производят путем за калки и старения (подобно термической обработке дюралюминия). Несмотря на относительно невысокие механические свойства, сплавы магния широко применяются для изготовления различных деталей автомобилей и вагонов, при этом решающее значение имеет малый удельный вес этих сплавов, колеблющийся в пределах 1,74—1,8 кг/см3. Примером литейного магниевого сплава может служить сплав марки MJI4, содержащий 5—7% А1, 2—3% Zn, 0,15—0,5% Мп. Этот сплав применяют для отливки картеров двигателей и для тормозных барабанов. Сопротивляемость магниевых сйлавов коррозии низка, поэтому готовые изделия защищают от коррозии путем создания защитных окисных пленок (оксидирования) и последующего покрытия специальными лаками, красками и т. п. Титановые сплавы. Как конструкционный материал титан в промышленности применяется в виде сплавов. В качестве легирующих компонентов к титану добавляют молибден, ванадий, ниобий, тантал, хром, марганец, железо, вольфрам (эти добавки понижают температуру полиморфного превращения и называются-стабилизаторами), а также алюминий, олово, углерод (которые повышают температуру полиморфного превращения и называются а-стабилизаторами). Путем легирования и термической обработки получают однофазные (а или Р) или двухфазные (а + Р) титановые сплавы, обладающие различными свойствами. В промышленности в основном применяются двухфазные сплавы, имеющие высокую прочность. Например, двухфазный сплав с 5% Сг, 3% А1 и 0,5% С имеет предел прочности Опч — 105 кг/мм2, условный предел текучести сг0,2 = 98,4 кг/мм3, относительное удлинение б = 12%. Помимо высокой прочности и малого удельного веса (4,5—5,2 г/см), титановые сплавы обладают высокой коррозионной стойкостью в агрессивных средах при повышенной температуре. Титановые сплавы получают широкое распространение в машиностроении, судостроении, самолетостроении и других отраслях современной техники. — Узлы из сплавов на основе алюминия и магния находят широкое применение в конструкциях летательных аппаратов, что объясняется, в первую очередь, их малым удельным весом (умк = = 1,75 г/см3; у =2,7 г/см3). Реклама:Читать далее:Подшипниковые сплавы и материалыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|