|

|

Категория:

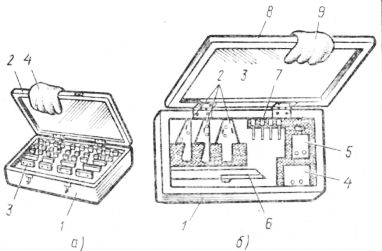

Практика слесарно-сборочных работ В практике слесарно-сборочных работ под измерением обычно понимают сравнение данной величины с другой величиной такого же рода, принятой за образец. В большинстве случаев при сборке машин и механизмов узлов требуется точность измерений в пределах от 0,1 до 0,005 мм. Точность измерения характеризует ту ошибку, которая неизбежна при работе измерительным инструментом или прибором определенного вида. Точность измерения, соответствующая техническим характеристикам инструкции, может быть достигнута только при выполнении установленных правил. Основные причины, понижающие точность измерения: неудовлетворительное состояние инструмента (повреждение, загрязненность, неправильное положение нулевой отметки по шкале и нониусу; неточность установки инструмента относительно детали или измеряемой детали относительно инструмента; температурный нагрев инструмента или детали (нормальная температура 20 °С), при которой следует производить измерения); незнание устройства измерительного инструмента или неумение пользоваться им; неправильный выбор баз для измерения. Повышения точности измерения можно добиться повторным измерением с последующим определением среднего арифметического значения, полученного в результате нескольких измерений. Ни одно измерение не может быть проведено абсолютно точно. Между измеренным значением величины и ее действительным значением существует всегда некоторая разница, которую называют погрешностью измерения. Чем меньше погрешность измерения, тем, естественно, выше точность измерения. Точность измерения может быть достигнута при выполнении определенных правил и наличии на рабочем месте слесаря различною контрольного измерительного инструмента высокого качества, э 1акже контрольных плит, угольников и лекальных линеек. Согласно ГОСТ 2789—73 параметры шероховатости могут быть едующими: Ra— среднее арифметическое отклонение профиля; 2 — высота неровностей профиля по десяти точкам; Rmax — наибольшая высота неровностей профиля; Sm — средний шаг неров, ностей; 5 — средний шаг неровностей по вершинам; tp — относительная опорная длина профиля, где р — числовое значение уровня сечения профиля (% от Rtnax). Шероховатость поверхности, которая образована удалением слоя материала при обработке точением, фрезерованием, сверлением шлифованием, полированием и травлением, обозначают знаком (ГОСТ 2.309—73). Шероховатость поверхности, которая образована без удаления слоя материала, полученная литьем, ковкой, объемной штамповкой, прокатом, волочением и т. п., обозначают знаком у, Поверхность, не обрабатываемая по данному чертежу, обозначают тем же знаком. Шероховатость поверхности, вид обработки которой конструктор не устанавливает, обозначают знаком. Вид обработки в обозначении шероховатости указывают только в случае, когда он является единственным для получения поверхности требуемого качества. Плоскопараллельные концевые меры длины (плитки) являются необходимыми измерительными средствами в процессе проверки каЗ чества обработки поверхностей деталей. Плитки представляют собой прямоугольные стальные бруски двух размеров в сечении: 30×9 — для проверки размеров до 10 мм и 35×9 — для проверки размеров свыше 10 мм. Особыми свойствами плиток является хорошая притираемость друг к другу измерительными поверхностями. Плитки считаются правильно притертыми одна к другой, если с помощью небольшого усилия их не удается разъединить. Пользуясь этим способом, можно притирать ко второй плитке третью, четвертую, пятую и т. д., составляя блок требуемого размера, с помощью которого можно производить измерения с точностью до 0,001 мм. По точности изготовления плоскопараллельные концевые меры длины делятся на четыре класса точности: 0-го, 1-го, 2-го, 3-го. Высшим классом точности концевых мер является нулевой. Для измерения и контроля слесарнс-лекальных и шлифовальных работ применяют в основном плоскопараллельные концевые меры длины 1-го класса, состоящие из 83 плиток с набором принадлежностей, в которые входят державки, боковички и стяжки, предназначенные для удобства набора плиток и измерения профилей деталей. На рис. 1, а показан футляр с набором концевых мер длины, уложенных в ячейках коробки, закрывающейся крышкой. Прежде чем приступить к набору плиток концевых мер в блок, необходимо их промыть бензином или уайт-спиритом и тщательно протереть куском замши. Чтобы избежать повреждений (царапин) на доведенных плоскостях плиток, вначале следует закрыть контрольную плиту куском замши или другим мягким материалом. После этого левой рукой берут плитку и устанавливают ее на кусок замши. Затем правой рукой берут другую плитку нужного размера и прикладывают ее к плитке, слегка нажимая на нее и перемещая ее по длине. Этим же способом набирают блок нужной длины, состоящий не более чем из четырех или пяти плиток. После этого приступают к измерению. После измерения блок разбирают, плитки тщательно промывают в бензине и протирают замшей.

Рис. 1. Набор концевых мер длины Угловые меры выпускают трех типов: тип I— треугольные с одним срезанным рабочим углом; тип II —треугольные с одним острым рабочим углом; тип III—четырехугольные с четырьмя рабочими углами. Угловые меры разделяют на четыре класса точности (0, 1, 2 и 3) в виде наборов № 1, 2, 3 и 4, состоящих соответственно из 93, 33, 24 и 8 плиток. Их используют в основном в качестве исходных при проверке и настройке различного угломерного инструмента, а также при измерениях наружных и внутренних угловых профилей деталей. Для проверки требуемого угла на обрабатываемой детали пользуются блоками из нескольких угловых плиток, закрепленных в державках. Угловые меры хранят в футляре со специальными ячейками. Плитки закрывают кусочком замши и футляр закрывают крышкой. На рис. 2, б показан другой футляр, в котором уложен крепежно-установочный инструмент для угловых мер: угловые державки, четырехугольная плитка, хомутик, лекальная линейка, штифты. Инструмент закрывают куском замши и крышкой.

Рис. 2.

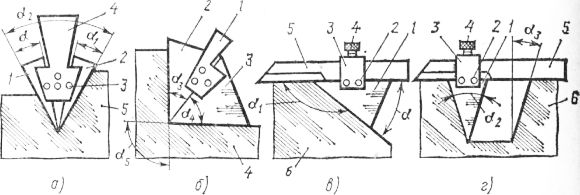

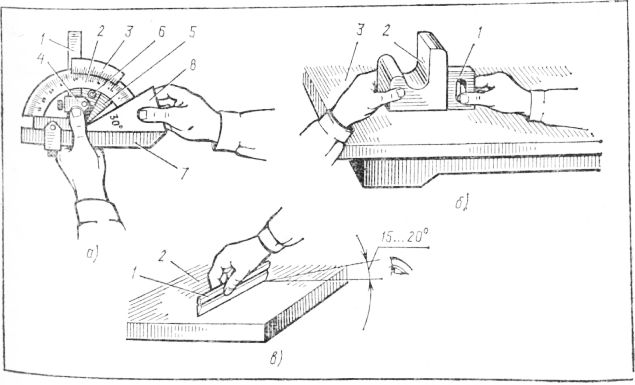

Рис. 3. Приемы контроля профилей деталей с помощью угловых мер В процессе работы необходимо следить за тем, чтобы угловые меры были тщательно протерты замшей во избежание появления на них следов коррозии и механических повреждений. Поврежденные поверхности теряют способность притираться одна к другой, меры становятся непригодными для работы. Не следует в процессе работы брать меры грязными или потными руками; руки должны быть тщательно вымыты и насухо вытерты. После этого берут две плитки с углами а и ах и закрепляют их штифтами в прорезях державки, затем прикладываю блок к обрабатываемой поверхности детали и проверяют общий угол а2. Убедившись, что угол а2 обработан точно, разбирают блок и собирают второй блок, состоящий из державки, плиток с углами а3 и а4. Для проверки линейных поверхностей и поверхностей, расположенных под углом, применяют лекальную линейку и угловые меры. Плитку с углом а устанавливают на штифтах в хомутике и закрепляют винтом на лекальной линейке. Проверив правильность обработки угла детали, плитку снимают с хомутика, устанавливают другую угловую меру с углом аа» после чего приставляют лекальную линейку к верхней плоскости детали и проверяют (на просвет) правильность обработки паза детали (угол а8). При слесарно-сборочной работе требуемой точности и шероховатости поверхностей добиваются ручной (реже механической) подгонкой и шабровкой. Результаты обработки проверяют различным контрольно-измерительным инструментом. На рис. 5, а показан угломерный инструмент, необходимый слесарю механосборочных работ при изготовлении различных деталей.

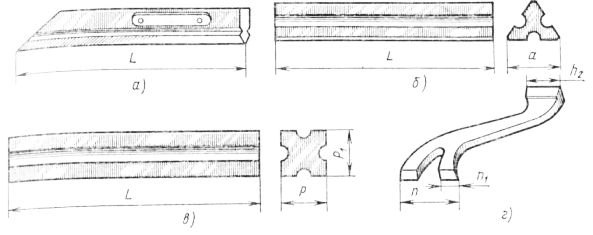

Рис. 4. Лекальные линейки: Прежде чем приступить к измерению углового профиля обрабатываемой детали, нужно проверить, в каком состоянии находится угломер. Для этого левой рукой захватывают снизу основание угломера, а правой рукой — угловую меру, вставляют ее между сектором и линейкой и проверяют совпадение нулевой риски нониуса с риской угломерной шкалы. Убедившись, что угломер настроен точно, угломерный сектор закрепляют и приступают к измерению углового профиля детали.

Рис. 5. Контроль деталей с помощью угломерных устройств

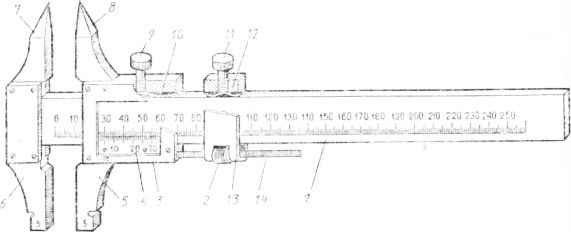

Рис. 6. Штангенциркуль Угломер типа УН завода «Калибр» универсален и имеет широкие пределы измерения как наружных, так и внутренних углов. Угломер состоит из полудиска, на котором закреплена линейка. Сектор с нониусом можно перемещать по полудиску и закреплять в нужном положении стопорным винтом. Нониус перемещается при вращении винта. К сектору хомутиками крепятся угольник и съемная линейка. Для примера приведем два способа контроля поверхностей деталей указанным выше измерительным инструментом. На рис. 5, б показана проверка контрольным угольником перпендикулярности плоскости детали поверхности контрольной плиты, а на рис. 5, в— способ проверки (на просвет) лекальной линейкой плоскости поверхности обрабатываемой детали. Штангенциркуль представляет собой штангу (цена деления шкалы 0,5 мм), на передней части которой имеются две измерительные губки. По штанге перемещается рамка с двумя измерительными губками. На передней части рамки имеется окно, к которому винтами прикреплен нониус с ценой деления 0,02 мм. На торцовой части рамки установлен микрометрический винт, соединенный микрометрической гайкой с хомутиком. В хомутике и в рамке установлены плоские пружины. Следует добавить, что от качества изготовления пружин и силы их зажима винтами во многом зависит не только плавное перемещение хомутика и рамки по штанге, но и точность прилегания измерительных плоскостей губок к губкам, а также точность измерения. Микрометр служит для измерения наружных размеров деталей с точностью до 0,01 мм. На рис. 7, б показано устройство барабана, стебля и микрометрического винта, являющегося основным узлом микрометрических измерительных инструментов. Этот узел состоит из втулки-стебля, во внутренней части которой ввернут микрометрический винт. Торец микрометрического винта является измерительной поверхностью. На наружной поверхности стебля проведена продольная линия, ниже которой нанесены миллиметровые деления, а выше — полумиллиметровые деления. На конической части барабана нанесена шкала (нонинус) с 50 делениями.

Рис. 7. Микрометр (а), его устройство (б) и гриемы отсчета показаний (в) Во внутренней части стебля имеется микрометрическая резьба, по которой перемещается микрометрический винт. При незначительном прославлении винта он зажимается, т. е. регулируется конусообразной резьбовой гайкой, установленной в цанговой части стебля. Необходимо обращать особое внимание на качество внутренней и наружной резьбы цанговой части стебля, так как от зажима гайки во многом зависит точность перемещения микрометрического винта. Не менее важное значение имеет посадочная часть головки микровинта, которая должна плотно входить в конус гайки, ввернутой в барабан. От того, как будет установлена головка микровинта с гайкой, будет зависеть не только плавное перемещение барабана по стеблю, но и точность показаний нониуса при подсчете размеров. На торцовой части головки микровинта имеется резьбовое отверстие, в которое ввернут наконечник с установленной в нем цилиндрической собачкой, упирающейся в спиральную пружинку. Наконечник соединен стопорным винтом с зубчатой головкой. При вращении собачка под дейстием спиральной пружины входит во впадины зубьев головки. Головка соединена с микрометрическим винтом так, что при измерительном усилии свыше 9 Н она не вращает микровинт, а проворачивается. Полученный размер на барабане и стебле фиксируется стопорным кольцом. Шаг микрометрического винта равен 0,5 мм.

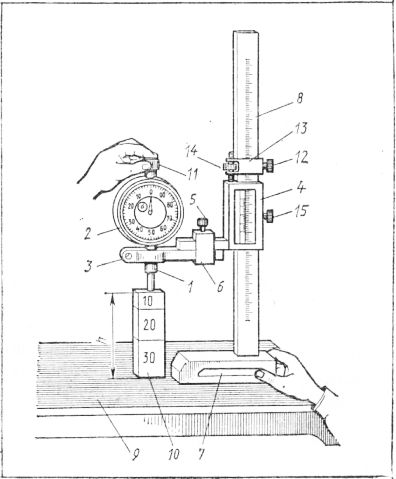

Рис. 8. Прием настройки индикатора по блоку концевых мер В практике слесарно-сборочных работ широко применяют рычажно-механические приборы (индикаторы), без которых невозможно производить измерение линейных размеров. Передаточный механизм индикатора часового типа состоит из корпуса, стопора ободка, циферблата со шкалой, ободка, указателя числа оборотов стрелки, стрелки, ушка крепления, гильзы, измерительного стержня, наконечника, головки измерительного стержня, больших зубчатых колес, малого зубчатого колеса, трибки, шкалы, пружины и возвратной пружины. Прежде чем приступить к измерению линейных размеров деталей, необходимо в первую очередь закрепить индикатор за трубку в отверстии оправки. Затем оправку с индикатором устанавливают на рамку и закрепляют винтом в хомутике. Штанген-рейсмус устанавливают на контрольную плиту. Набирают блок концевых мер на нужный размер h. Правой рукой перемещают по плите основание штангенрейсмуса, а левой рукой захватывают наконечник индикатора. Очень осторожно устанавливают наконечник индикатора на блок и закрепляют винтом хомутик на штанге. Затем, вращая гайку микровинта, устанавливают в нулевое положение стрелку индикатора и закрепляют винтом рамку. Убедившись, что индикатор установлен по блоку концевых мер на высоту h правильно, приступают к измерению данного размера h на обрабатываемой заготовке. В настоящее время для контроля толщин стенок деталей в труднодоступных местах широко применяют стенкомеры с различной формой мерительных ножек. Стенкомер для измерения высоты профиля детали приведен на рис. 9, а. Его сменные фасонные наконечники имеют диаметр D, длину и L2 и высоту Н. Он обеспечивает точность измерения в пределах 0,1—0,05 мм. В процессе работы прибор берут правой рукой и четырьмя пальцами захватывают его рукоятку, указательным пальцем нажимают на рычажок, шарнирно соединенный осью со стойкой, и поднимают наконечник индикатора. Левой рукой захватывают снизу деталь и вставляют в ее отверстие наконечник, после чего слегка освобождают рычажок, опускают вниз наконечник индикатора и по показаниям на шкале индикатора определяют толщину В стенки детали.

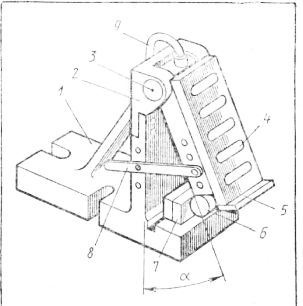

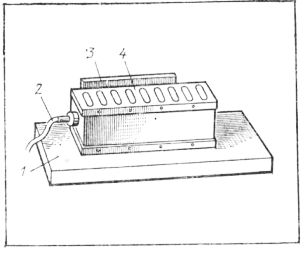

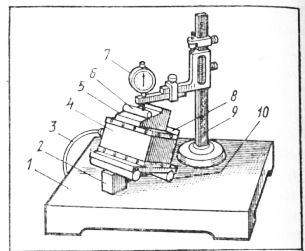

Рис. 9. Приемы измерения высоты профиля детали (в) и внутреннего диаметра винта Стенкомер со сменными резьбовыми наконечниками предназначен для измерения размеров в труднодоступных местах деталей. Прибор состоит из двух рычагов (с ребрами жесткости), соединенных осью. На рычаге имеются две выступающие бобышки. На одной из них с отверстием и резьбой установлен индикатор, он закреплен винтом, а на второй закреплена рукоятка. На рычаге сверху имеется плоский выступ, в который упирается наконечник индикатора, а в нижней его части курок для захвата пальцем руки при измерении. Между рычагами установлена спиральная пружина, а изогнутая часть заканчивается резьбой, в которую ввернуты наконечники. Наличие таких наконечников создает удобство при измерении пазов, стенок и перемычек в труднодоступных местах деталей. С помощью такого прибора можно проверять внутренний диаметр ходовых винтов и т. п. Для того чтобы показания индикатора были правильны, необходимо перед началом измерения установить наконечники по плиткам концевых мер; при этом стрелку индикатору устанавливают в нулевое положение. При контроле наклонных поверхностей и профилей деталей используют электромагнитное синусное приспособление. Приспособление состоит из двух частей: чугунного основания и головки, скрепленных между собой винтами и шпильками. В верхней части головки имеется точно расточенное отверстие, в котором запрессована ось, шарнирно соединенная с электромагнитным синусным столиком. В нижней части на торце закреплены винтами упорная планка, расположенная под углом 90° к столику, и ролик, находящийся на расстоянии 200 ± 0,005 мм от оси. Затем блок концевых мер укладывают между вертикальной плоскостью угольника и роликом синусного столика, после чего опускают столик на блок плиток и закрепляют планкой. Синусное приспособление устанавливают на контрольную плиту, а контролируемую заготовку на магнитный синусный столик, после чего приспособление включают в сеть (с помощью электрошнура). Затем подводят штангенрейсмус с индикатором и проверяют деталь. Двухполюсная электромагнитная настольная плитка предназначена для выполнения сборочных работ и контроля деталей как на рабочем месте, так и вне его. Для этого достаточно иметь на рабочем месте розетку и вставить в нее вилку шнура, а также металлический плоский предмет или плиту, которую устанавливают на настольную плитку. Электромагнитная двухполюсная плитка может удерживать заготовку массой до 5 кг, а при наличии на ней упорной планки ее можно использовать при выполнении профильных работ на плоскошлифовальном станке. На рис. 11 показана схема комбинированного способа контроля профиля матрицы пресс-формы с помощью двухполюсной электромагнитной плитки, синусного столика, блока концевых мер и штангенрейсмуса с индикатором. Прежде чем начать измерение профиля матрицы, необходимо подсчитать размер блока концевых мер. Блок концевых мер и синусный столик устанавливают на контрольную плиту и укладывают на них двухполюсную электромагнитную плитку. Затем на плитку до упора устанавливают матрицу с контрольным роликом и вставляют вилку шнура с розетку электросети. Убедившись, что установка правильна и надежна, подводят штангенрейсмус с индикатором, его наконечник устанавливают на ролик и проверяют глубину впадины профиля пресс-формы. Этот способ контроля очень прост и позволяет измерять размеры профиля детали независимо от их сложности.

Рис. 10. Универсальное синусное приспособление с электромагнитным столиком

Рис. 11. Двухполюсная электромагнитная настольная плитка

Рис. 12. Проверка профиля детали с помощью двухполюсной плитки и индикаторного устройства

Рис. 13. Контроль сложного профиля заготовки с помощью контрольного ролика и индикаторного устройства В процессе шлифования не всегда создаются условия для точного контроля профилей обрабатываемых деталей непосредственно на плоскошлифовальном станке. Для этой цели применяют различные виды электромагнитных и магнитных плит и столиков. На рис. 13 показан магнитный столик, установленный на контрольной плите. Деталь укладывают на столик до упора. Для того чтобы деталь не сдвигалась с места, к ее торцовым поверхностям прижимают магнитные кубики, после чего переключателем включают магнит столика. Во впадину детали укладывают контрольный ролик. Затем с помощью индикатора, установленного на штанген-рейсмусе, проверяют установку ролика с одной стороны детали, а затем с другой. Убедившись, что размер h впадины профиля детали точно выдержан по всей длине в пределах ±0,01 мм, магнит выключают и снимают деталь со столика. Реклама:Читать далее:Обработка модульных и сопряженных профилей шаблоновСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|