|

|

Категория:

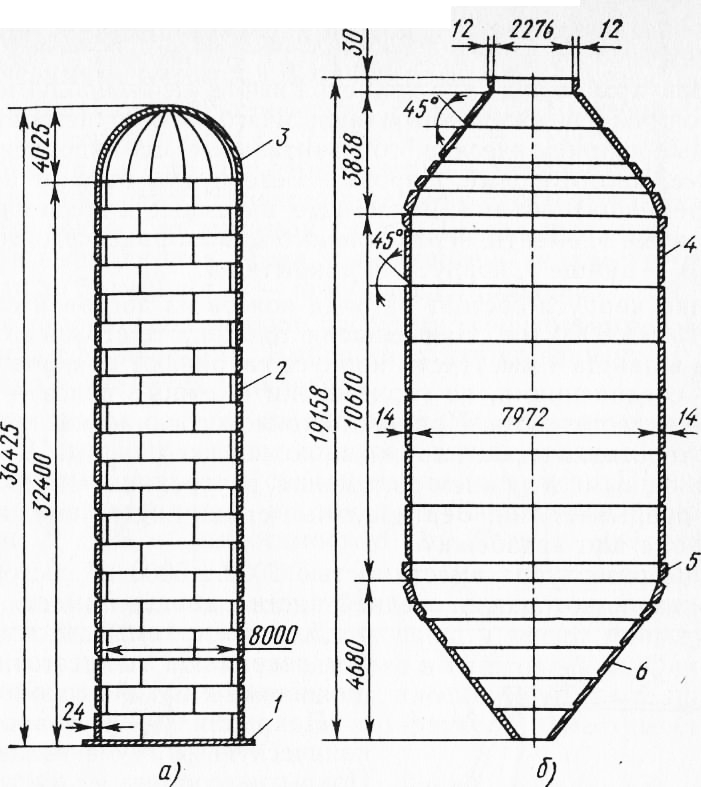

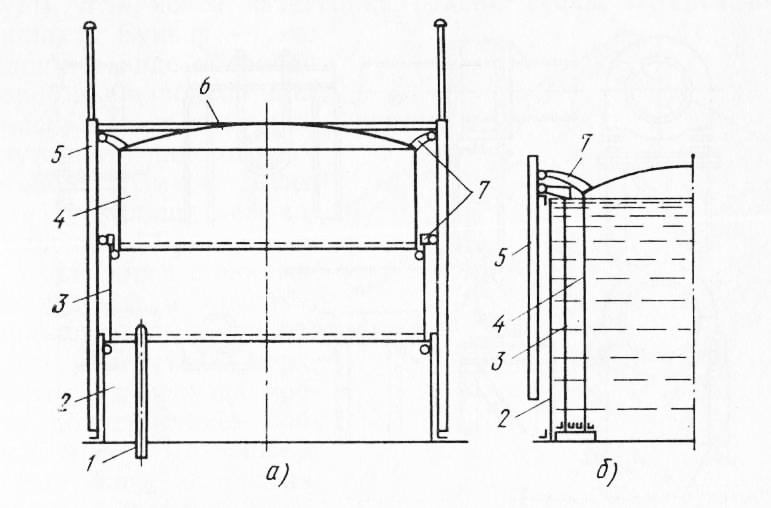

Сборка металлоконструкций Общие сведения. Листовые конструкции представляют собой сплошные тонкостенные пространственные конструкции: цилиндрические, конические, сферические и тому подобные оболочки. Отправочными элементами таких конструкций являются листовке заготовки, скорлупы-листы с криволинейными поверхностями, сверенными на заводе, плоскости бункеров. Если размеры изготовляемой конструкции не превышают железнодорожных габаритов (ширина не более 3250 мм), то отправочные элементы могут быть в виде звеньев трубопроводов, цельных бункеров, рулонных заготовок. Основные особенности инженерных сооружений из листовой стали следующие. Сварные швы должны удовлетворять одновременно требованиям прочности и плотности, так как эти сооружения предназначены для хранения, транспортирования и переработки жидкостей, газов и сыпучих тел. При изготовлении конструкций из листовой стали выполняют технологические операции, редко применяемое при изготовлении обычных стальных конструкций: вальцовку, штамповку, рулониро-вание, криволинейную резку. Номенклатура листовых конструкций может быть представлена в следующем виде: листовые конструкции черной металлургии, доменные печи и газоочистки; резервуары для хранения жидкостей; газгольдеры для хранения газов; трубопроводы большего диаметра для транспортирования газов, жидкостей, пылевидных и жидких масс; бункера и силосы для хранения и перегрузки сыпучих тел. Доменный цех. К листовым конструкциям доменного цеха относятся: кожух доменной печи, воздухонагреватели, пылеуловители, лифты и транспортные галереи, скрубберы, электрофильтры и газовоздухопроводы. В состав кожуха доменной печи (рис. 1) входят: кольцевая плита, кожух горна, опорное, или мо-раторное, кольцо, кожух шахты и купол. Кожух горна представляет собой завальцованные листы стали толщиной 30.. .36 мм, которые нижними поясами опираются на горизонтальную кольцевую плиту. Верхние пояса кожуха соединяются с мораторным кольцом. Мораторное кольцо передает нагрузку от кожуха и футеровки шахты на колонны печи. Колонны двутаврового сечения передают нагрузки через опорные плиты колонн на фундамент.

Рис. 1. Кожух доменной печи:

1 — кольцевая плита, 2 — горн. 3 — мораторное кольцо, 4— шахта, 5 – купол, 6 — колонны

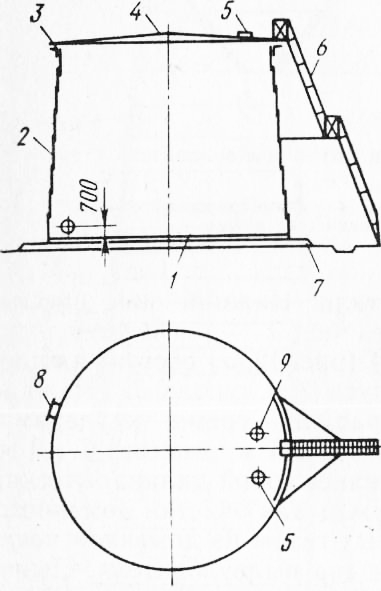

Рис. 2. Кожух воздухонагревателя (л) и пылеуловитель (б):

1 — плоское днище, 2— корпус. 3 — купол. 4 — цилиндрический сосуд, 5 — переходный пояс. 6 — коническое днище

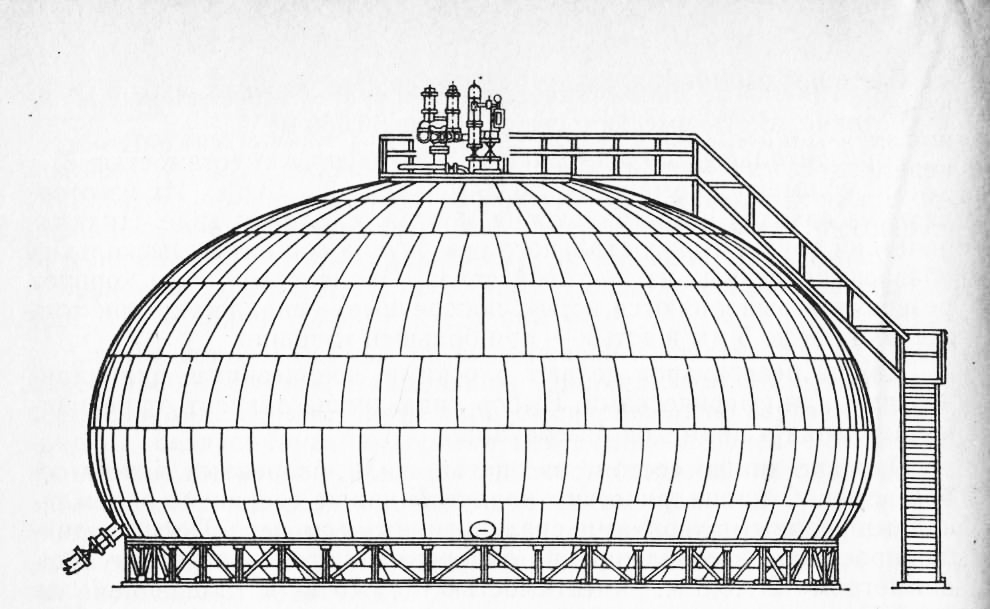

Кожух шахты состоит из листовой стали. Нижний пояс шахты приваривают к мораторному кольцу. Кожух воздухонагревателя (каупер) (рис. 2, а) состоит из плоского днища, цилиндрического корпуса и купола. Каждая доменная печь обслуживается, как правило, тремя кауперами. Стальной кожух каупера имеет высоту 40.. .36 м, диаметр 7.. .9 м. Пылеуловитель (рис. 2, б) представляет собой цилиндрический сосуд с коническим днищем. Он служит для очистки доменного газа от крупных частиц пыли, выносимых газом из доменной печи. Каждая доменная печь имеет один или два пылеуловителя. Пылеуловитель изготовляют из отдельных листов, свальцованных по цилиндрической и конической поверхностям. Наиболее сложны в изготовлении переходные пояса от цилиндрической к конической поверхности пылеуловителя толщиной 40 мм. Разовоздухопроводы расположены в пределах блока воздухонагревателей. Все сопряжения и пересечения трубопроводов в целях уменьшения напряжений и потери давления рекомендуется делать плавными. Резервуары служат для хранения нефти, нефтепродуктов, масел, жидкого топлива, сжиженных газов. Изготовляют резервуары вертикальные цилиндрические, горизонтальные цилиндрические, каплевидные, многоторовые, шаровые. Резервуары бывают постоянного и переменного объема; надземные, наземные и подземные. Основные элементы вертикального цилиндрического резервуара — днище, корпус и покрытие. Стенка корпуса состоит из ряда поясов из листовой стали размером 1500X6000 мм. Наименьшая толщина листовой стали для корпуса и днища 4 мм. Листы корпуса сваривают по вертикали стыковыми соединениями, по горизонтали смежные пояса — стыковыми или нахлесточными. При нахлесточном соединении пояса располагают телескопически, наружные кольцевые сварные швы исполняют сплошными в нижнем положении, внутренние — потолочные — делают прерывистыми. Вертикальные стыки листов смежных поясов располагают вразбежку. Днище резервуара вместимостью 2000…5000 м3 состоит из листовой стали, которая в средней части днища имеет толщину 4…5, а по краям 6.. .8 мм. Все листы сваривают нахлесточными соединениями с одной стороны. Покрытия резервуаров имеют коническую форму с уклоном 1 : 20. Покрытие состоит из настила кровли и поддерживающего его каркаса. Листы стали толщиной 2,5 мм в настиле сваривают между собой нахлесточными соединениями, а с корпусом — с помощью обвязочного уголка. С целью индустриализации изготовления монтажа вертикальных резервуаров применяют рулониро-ванные корпуса и кровлю со щитовым покрытием. Корпус в этом случае изготавливают целиком на заводе на установке для рулонирования и поставляют на монтаж в виде полностью заваренных полотнищ, свернутых в рулоны. Рулоны разворачивают на месте монтажа и устанавливают в проектное положение. Покрытие состоит из транспортабельных щитов, изготовленных на заводе в виде отправочных элементов. Вертикальные цилиндрические резервуары, применяемые в нашей стране, имеют вместимость от 100 до 50 000 м3.

Рис. 3. Вертикальный цилиндрический резервуар:

1 — днище. 2 — корпус, 3 – обвязочный уголок, 4 — настил покрытия, 5 — световой люк. 6 — лестница, 7 —песчаная подушка. 8 -лаз, 9 люк для замера

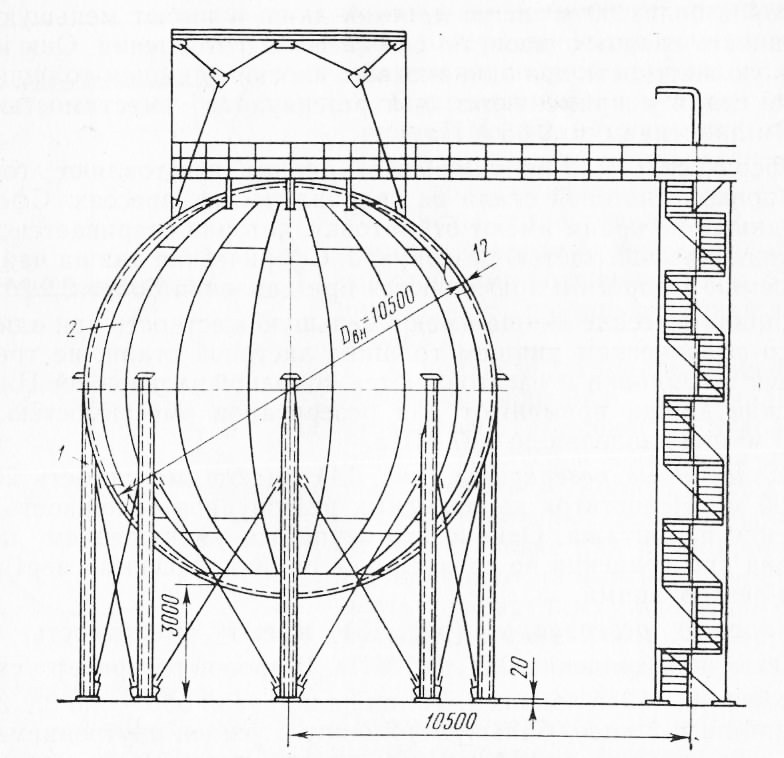

Горизонтальные цилиндрические резервуары вместимостью 3… … 180 м3 имеют диаметр 1,4. ..3,25 м, длину 2. ..18,6 м. Их изготовляют на заводах и доставляют на монтаж в готовом виде. Цилиндрический корпус горизонтального резервуара состоит из нескольких обечаек, сваренных из листовой стали. Продольные швы корпуса резервуара выполняются встык, поперечные — внахлестку при толщине стали до 5 мм и встык — при большей толщине. Днища резервуаров делают плоскими, коническими, цилиндрическими или сферическими. Выбор типа днища зависит от величины давления и диаметра резервуара. Плоские днища состоят из листов стали, сваренных между собой встык. С цилиндрическим корпусом днище соединено окаймляющими упорными уголками, свальцованными на перо. Плоские днища просты в изготовлении, но они применяются для резервуаров диаметром 2.. .3,8 м, вместимостью 3.. .75 м3 и давлением до 0,4 МПа. Конические днища из листовой стали уже при вместимости резервуаров более 50 м3 легче плоских днищ и имеют меньшую протяженность сварных швов, но сложнее в изготовлении. Они имеют большую жесткость при одинаковой с плоским днищем толщине листовой стали и применяются для резервуаров вместимостью до 75 м3 и давлением до 0,05 МПа. Сферические, или полушаровые, днища изготовляют горячей штамповкой листовой стали на гидравлических прессах. Сферические днища по краям имеют отбортовку, которая сваривается встык с цилиндрической частью резервуара. Сферические днища наиболее трудоемки и дороги и применяются при давлении более 0,2 МПа. Цилиндрические днища имеют меньшую жесткость при одинаковой со сферическим днищем толщине листовой стали, не требуют горячей штамповки и изготовляются холодной вальцовкой. Цилиндрические днища применяют для резервуаров вместимостью 75… .. .150 м3 при давлении до 0,07 МПа. Каплевидные резервуары имеют вместимость 2000… .. .6000 м3. Недостаток каплевидных резервуаров—сложность изготовления и монтажа. Однако это окупается уменьшением потерь бензина при хранении по сравнению с цилиндрическими вертикальными резервуарами. Шаровые резервуары имеют вместимость 400…1000 м3 при давлении 0,2.. .0,6 МПа. Шаровой резервуар устанавливают на 8…12 колоннах 1. Толщина шаровой оболочки 8…30 мм, средний пояс 2 имеет большую толщину и усилен внутренними ребрами или кольцом жесткости. Все листы резервуара сваривают встык.

Рис. 4. Каплевидный резервуар

Рис. 5. Шаровой резервуар:

1 — колонна, 2 — средний пояс

Газгольдеры предназначены для хранения газов на металлургических, коксохимических и газовых заводах, в химической и нефтяной промышленности, в городском хозяйстве. Газгольдеры бывают переменного и постоянного объема. Газгольдеры переменного объема могут быть мокрые и сухие и давление газа в них не превышает 0,005 МПа. Мокрые газгольдеры имеют вместимость 100…32 000 м3. Они состоят из вертикального цилиндрического резервуара, наполненного водой, одного или двух промежуточных кольцевых звеньев (телескопов), колокола, представляющего собой открытую снизу цилиндрическую оболочку со сферической кровлей, и направляющих. Через дно резервуаров под колокол подводятся газопроводы. Диаметр резервуаров мокрых газгольдеров от 6,5 до 45 м, высота при высшем положении колокола от 7,5 до 34,3 м. Плавность и бесперебойность движения колокола и телескопа обеспечиваются направляющими и роликами. Сухие газгольдеры переменного объема вместимостью 10…100 тыс. м3 представляют собой цилиндр с плоским дном и сферической крышей. Внутри газгольдера перемещается диск (поршень), плотно прилегающий к внутренней поверхности цилиндра. Газ вводится снизу под поршень и при наполнении газгольдера создает внутреннее давление, которое поднимает поршень вверх. При расходе газа поршень опускается вниз. Газгольдеры постоянного объема применяют для хранения природного газа, поступающего из недр земли, для бытовых нужд. Такие газгольдеры имеют внутреннее давление 0,4.. .1,8 МПа. Газгольдеры постоянного объема применяют двух типов: цилиндрические вместимостью 100. ..200 м3 и шаровые вместимостью 600. ..1000 м3.

Рис. 6. Мокрый газгольдер при высшем (а) и при низшем (б) положениях колокола и телескопа:

1 — газопровод, 2 —. резервуар, 3 — телескоп, 4 — колокол, 5 — направляющая, 6 — кровля, 7—ролик

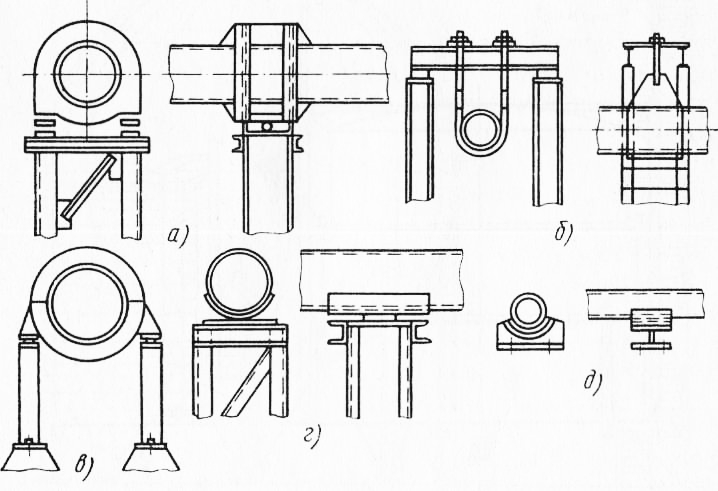

Цилиндрические газгольдеры делают со сферическими днищами и целиком изготовляют на заводе. Цилиндрические газгольдеры располагают горизонтально и вертикально. При вертикальном расположении газгольдеров затрудняется их эксплуатация. Газгольдерные станции газопровода природного газа имеют общую вместимость до 500 тыс. м3, а их секции — до 25 тыс. м3. Шаровые газгольдеры изготовляют из отдельных листов и при монтаже сваривают встык. Трубопроводы диаметром свыше 600 мм служат для транспортирования газов, жидкостей, пылевидных и жидких масс. Трубопроводы подразделяют на магистральные, заводские, гидротехнических сооружений, подводные, циркуляционные, маслопроводы. Трубопроводы бывают наземными, подземными и подводными. По характеру работы трубопроводы делятся на напорные и безнапорные. Надземные трубопроводы укладывают на опоры, которые могут быть промежуточными — подвижными в горизонтальном направлении и анкерными — с жестким закреплением труб. Анкерные опоры устанавливают на концах участков или при изменении направления трубопровода. Тип опор зависит главным образом от диаметра трубопровода: при диаметрах более 1,5 м используют катковые опоры, подвесные и качающиеся, при диаметрах 0,6—1,5 м — скользящие (рис. 7, г), при диаметрах до 0,6 м — седловые. Расположение опор трубопровода под сварными стыками труб не допускается. Стыки располагают на расстоянии 1/6 пролета от опоры, но не ближе 1 м от нее.

Рис. 7. Схемы опирания трубопроводов на промежуточные опоры:

а — катковос, б — подвесное, в — качающееся, г — скользящее, д — седловое

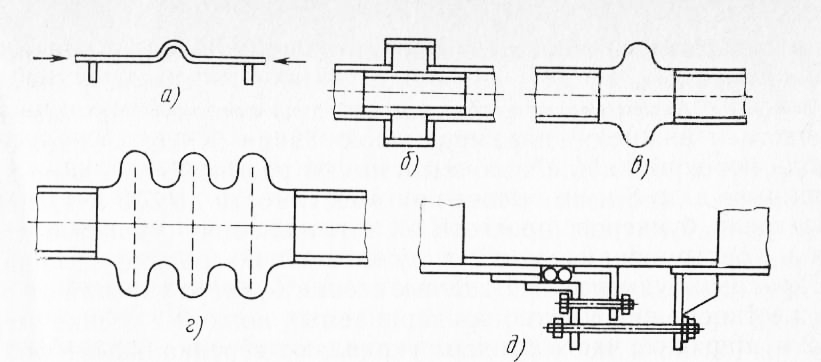

Рис. 8. Компенсаторы трубопроводов:

а — гибкий, 6 — П-образный, в — линзовый, г — трехволновой, д — сальниковый

Для компенсации температурных напряжений в трубопроводах предназначаются компенсаторы следующих типов: гибкий, образованный из трубы того же диаметра, что и трубопровод; П-образный дисковый (рис. 8,6); линзовый (рис. 8,в); трехволновый (рис. 8,г); сальниковый (рис. 8,(3). Наиболее просты в изготовлении дисковые компенсаторы. Волновые компенсаторы могут воспринимать значительные продольные деформации и высокое внутреннее давление. Бункера и силосы — сооружения, предназначенные для хранения руды, угля, кокса, известняка, гравия, песка, цемента, цементного шлама. Бункер — это хранилище в виде оболочки или коробки с воронкой внизу. Высота его не превышает полуторного наибольшего поперечного размера. Более высокие хранилища называются силосами. Бункера делают с плоскими стенками, параболические и круглые. Бункера и силосы загружают через отверстие в верхней части, а разгрузка происходит под действием собственной массы материалов через выпускные отверстия. Бункера для хранения твердых кусковых материалов с внутренней стороны футеруют листовой сталью или деревянной обшивкой, чтобы предохранить их от истирания и образования вмятин.

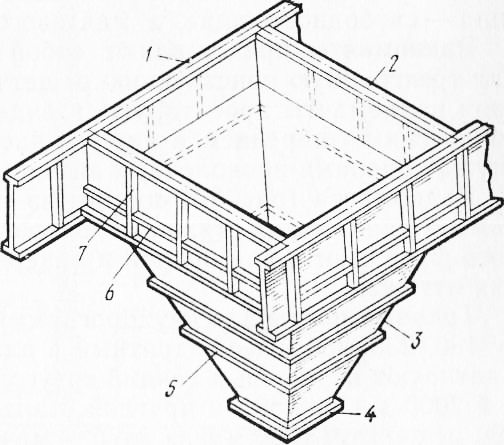

Рис. 9. Пирамидально-призматический бункер:

1, 2 — бункерные балки, 3 — нижняя пирамидаль ная часть бункера. 4 — воронка, 5 — горизонтальные ребра жесткости, 6,7 — горизонтальные и вертикальные ребра жесткости бункерных балок

Бункера с плоскими стенками состоят из верхней призматической части и нижней — пирамидальной. Такие бункера опираются на балки перекрытия или колонны и имеют размеры до 12 м по длине и ширине и до 8 м по высоте при вместимости до 500 м3. Достоинство таких бункеров: простота их изготовления, удобство крепления к конструкциям зданий и лучшее использование площади, чем в круглых бункерах. Наклонные стенки бункера укрепляют ребрами жесткости из уголков, привариваемых полкой к стенке через 1,5.. .2 м. Верхнюю часть бункера укрепляют вертикальными ребрами жесткости. Листы обшивки сваривают встык. Пирамидально-призматические бункера с плоскими стенками имеют верхнюю призматическую часть и нижнюю — пирамидальную. Верхняя призматическая часть состоит из бункерных балок, наружные поверхности стенок которых усилены вертикальными и горизонтальными ребрами жесткости. Нижняя пирамидальная часть имеет четыре стенки из листовой стали, усиленные с наружной стороны горизонтальными ребрами жесткости. У основания пирамидальной части бункера имеется воронка. Реклама:Читать далее:Башенные и мачтовые сооруженияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|