|

|

Категория:

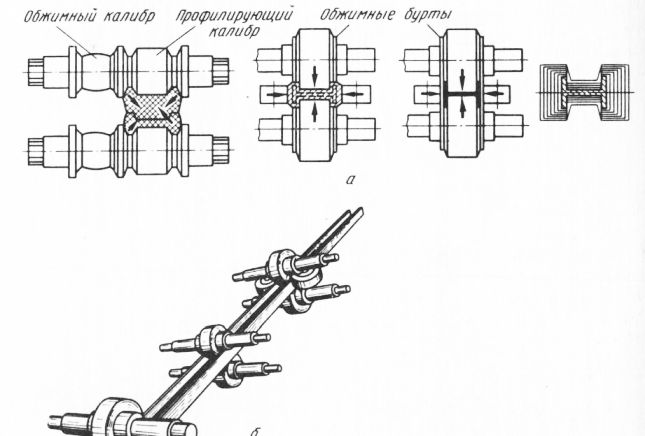

Эксплуатация транспортного оборудования цехов Далее: Сортовые станы Основными параметрами листового и полосового станов является длина бочки валков рабочей клети (в непрерывных станах последней клети), изменяющаяся от 50—100 мм ( у многовалковых лэнточных станов) до 5000—5500 мм (у толстолистовых станов). Для горячей прокатки листовой стали применяют следующие типы листовых станов: Кроме основных типов листопрокатных станов, в практике листопрокатного производства существуют реверсиные четырехвалковые станы и планетарные станы для горячей прокатки тонких полос толщиной 1—4 мм и шириной до 1000 мм. Для горячей прокатки тонких полос из электротехнических сталей (динамной и трансформаторной), содержащих 2-3,5 % Si, применяют реверсивные четырехвалковые станы с моталками в печах (температура в печи около 1000°С). Четырехвалковый стан 1200 для горячей прокатки электротехнических сталей конструкци НКМЗ состоит из двух клетей: черновой двухвалковой (универсальной) и чистовой четырехвалко-вой 620/1250×1200 с моталками в печах. Исходной заготовкой являются литые слябы 130×1000×900 мм массой до 3 т, полученные с машин непрерывного литья слябов. Производительность стана 1200 при прокатке полосы толщиной 2—3 мм и шириной 1000 мм составляет 40—50 т/ч, или в среднем 300 тыс. т в год. Масса механического оборудования стана около 3000 т. Для горячей прокатки относительно узкой полосы (400—1000 мм) толщиной 1—4 мм применяют иногда планетарные станы, на которых заготовки обжимают многочисленными рабочими (планетарными) валками, вращающимися вместе со своими боковыми сепараторными кольцами вокруг приводных опорных валков. Заготовка толщиной до 100 мм прокатывается каждой парой планетарных валков с очень небольшим обжатием (0.3—0,5 мм), однако в результате суммарной деформации металла многими парами валков общее обжатие сляба может достигать 90— 95 % при вытяжке, равной 10—20. Следует также отметить, что благодаря большой степени обжатия при прокатке на планетарном стане температура прокатываемого металла не понижается (даже повышается на 40—60°), что позволяет прокатывать на этом стане специальные сплавы, характеризующиеся узким температурным интервалов пластической деформации. Однако конструкция планетарного стана сложна. Наиболее современными широкополосовыми станами горячей прокатки , работающими в СССР и за рубежом, являются непрерывные мно-гоклетьевые (13—15 клетей сокалиноломателями) станы. На этих станах прокатывают полосу толщиной от 1,0 до 16—25 мм и шириной до 2300 мм со скоростью до 25—30 м/с в рулонах массой 40—45 т из слябов размерами: толщиной до 300, шириной до 2300 и длиной до 1500 мм, длина бочки валков 1700—2400 мм, производительность до 4—6 млн.т/год. Наиболее совершенными толстолистовыми станами являются двухвалковые станы 4000—5500 для прокатки толстых листов толщиной от 4—6 до 120—200 мм, шириной до 5000 мм и более, длиной до 40—60 м из слябов массой до 30—40 т и слитков массой до 50—60 т и более; скорость прокатки на этих станах достигает 5—6 м/с и производительностью 2—2,5 млн.т в год. Толстолистовой стан 2800 Толстолистовой стан состоит их двух последовательно установленных клетей: черновой реверсивной двухвалковой 1150х 2800 ( с отдельным эджером впереди) и чистовой реверсивной четырех-валковой универсальной 800/1400×2800 (с вертикальными валками впереди). Вертикальные валки предназначены для бокового обжатия сляба и выравнивания боковых кромок прокатываемой полосы. Валки диаметром 1000 мм и длиной бочки 600 мм изготовлены из легированного чугуна и консольно установлены на двух опорах на роликовых подшипниках. Привод валков осуществляется от одного электродвигателя мощностью 900 кВт (150-350 об/мин) через редуктор и конические шестерни. Приводные конические шестерни смонтированы на квадратном валу и могут по нему передвигаться, оставаясь в зацеплении с шестернями привода валков. Вертикальные валки могут раздвигаться в сторону относительно оси рольганга, образуя максимальный раствор 2800 мм. Позади эджеров находятся коллекторы с соплами для сби-ва окалины водой, подаваемой под давлением до 10 МПа. Эджерной клетью управляет оператор с пульта управления.

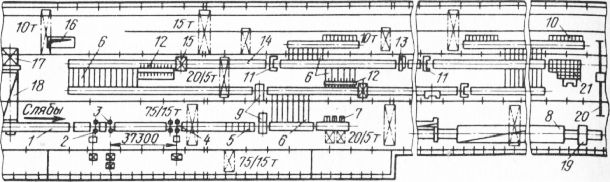

Рис. 1. План расположения оборудования прокатного цеха с толстолистовым станом 2800: В черновой реверсивной клети сляб прокатывают до толщины 50 и ширины около 2600 мм. Главная линия черновой клети аналогична главной линии блюминга. Диаметр валков 1150 мм и длиноа бочки 2800 мм; привод валков осуществляется от электродвигателя мощьностью 2600 кВт (0—30—75 об/мин) через шестеренную клеть и универсальные шпиндели. Валки установлены на текстолитовых подшипниках. Для восприятия осевых усилий корпусы подушек верхнего валка с внутренней стороны (со стороны бочки валка) снабжены буртами, упирающимися в планки на углах станин; подушки нижнего валка фиксируются боковыми планками на внешних сторонах станин.

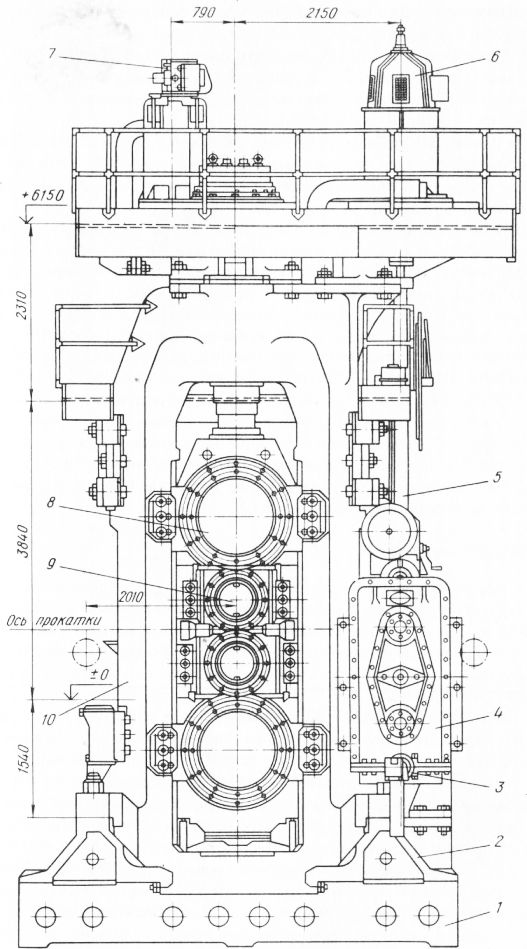

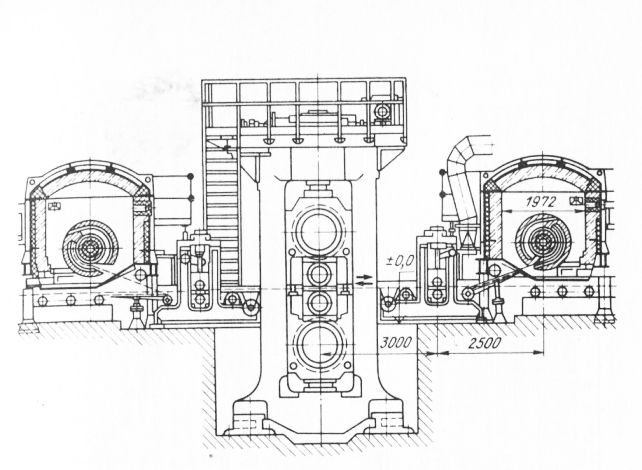

Рис. 2. Чистовая универсальная клеть стана 2800 Нажимное устройство рабочей клети снабжено приводом от двух вертикальных электродвигателей мощьностью по 1000 кВт. Скорость перемещения винтов 50 м/с, диаметр винта 440 мм, резьба 2×24=48 мм. Верхний валок с подушками уравновешивается двумя гидравлическими цилиндрами, расположенными на площадке нажимного устройства; давление масла в цилиндрах 8 МПа. В универсальной клети горизонтальные валки 800/1400×2800 мм приводятся от электродвигателя мощьностью 4600 кВт (0—60—120 об/мин) через шестеренную клеть с межосевым расстоянием 1000 мм и универсальные шпиндели. Станины установлены на плитовинах, а последние — на фундаментных поперечных рамах. Валки вращаются на роликовых конических подшипниках. Нажимное устройство имеет привод от вертикально расположенных электродвигателей мощьностью по 100 кВт. Момент, передаваемый муфтой отжимного устройства, равен 500 кН • м. Верхние валки (рабочий и опорный) уравновешиваются восемью гидравлическими плунжерами, расположенными в подушках валков. Вертикальные валки диаметром 700 мм имеют верхний привод, осуществляемый универсальными шпинделями от двух электродвигателей б мощностью по 200 кВт, расположенных на площадке нажимного устройства. Валки смонтированы на роликовых подшипниках в каретках, которые передвигаются при помощи нажимных механизмов, приводимых электродвигателями. Синхронность передвижения валков в станине обеспечивается нижним соединительным валком. Широкополосные станы Стан 2000 конструкции НКМЗ предназначен для горячей прокатки стальной полосы шириной 1000—1850 мм и толщиной 1,6— 16 мм из литых слябов толщиной 230—300 мм, длиной 10,5, массой до 36 т, полученных на МНЛЗ. Максимальная скорость прикатки 27 м/с. Предусмотрена возможность увеличения массы сляба до 45 т и скорости прокатки до 30 м/с. Стан 2000 состоит из 13 горизонтальных рабочих клетей: пяти черновых (одна двухвалковая и четыре универсальные четырехвалковые) и непрерывной чистовой группы из восьми четырехвалковых клетей. Перед первой черновой горизонтальной двухвалковой клетью установлена вертикальная двухвалковая клеть: диаметр вертикальных валков 1200 мм, длина бочки 650 мм; валки установлены на подшипниках качения и имеют привод от двух асинхронных электродвигателей мощьностью по 630 кВт (365 об/мин), установленных наверху рабочей клети через двойные двухступенчатые редукторы (i = 23) и вертикальные универсальные шпиндели. Эта клеть предназначена для предварительной ломки печной первиной окалины, формирования точного размера по ширине (боковое обжатие сляба до 100 мм, давление на вертикальные валки до 6 МН, момент прокатки до 1,2 МН • м). Разрыхленная окалина удаляется гидросбивом под давлением 15 МПа. Вода подается через сопла, расположенные в шахматном порядке в верхних и нижних коллекторах Черновая группа состоит из горизонтальной двухвалковой клети №1 с валками 1400×2000 мм и четырех универсальных четырехвалковых клетей № 2-5 с горизонтальными валками 1180/160Gx2000 мм и вертикальными валками 1000×470 мм. Три последние клети составляют непрерывную группу. Объединение этих клетей в непрерывную группу позволяет повысить температуру подката, поступающего в чистовую группу. Чистовая группа состоит из роликового двухвалкового оклинолома-теля с роликами диаметром 500 мм и семи клетей “кварто” 800/1 бООх х2000, скорость прокатки в последней клети 20 м/с. Перед окалинолома-телем установлены летучие ножницы усилием ЗМН, мощностью электродвигателя 2100 кВт. Натяжение полосы между клетями поддерживается петледержателями. После прокатки в клетях чистовой группы полоса поступает на отродящий рольганг с душирующими устройствами и затем сматывается в рулон массой 36 т одной из моталок. Станы с моталками в печах Для горячей прокатки тонкой широкой полосы из электротехнических сталей, содержащих 2—3,5 % Si (динамной и трансформаторной), применяют станы с моталками в печах. При реверсивной прокатке длинная полоса поочередно сматывается в рулоны моталками, расположенными в печах спереди и сзади клети;: таким образом, температура прокатываемой полосы поддерживается постоянной в требуемом узком интервале, что необходимо при деформации указанных сталей. Кроме того, в холодном состоянии эти стали малопластичны и для получения тонкой (0,5—1 мм) полосы при ее холодной прокатке из подката (толщиной 4—6 мм) требуется несколько операций промежуточного отжига. Поэтому получение подката минимально возможной толщины (1,5—2,5 мм) в результате горячей прокатки весьма целесообразно для сокращения последующих операций при холодной прокатке. Печные моталки расположены на расстоянии 5,5 м перед клетью и за ней. Барабан моталки изготовлен из жаропрочной стали и насажен на вал, в котором предусмотрено внутреннее охлаждение. Диаметр и длина барабана 1200 мм, заправочная скорость полосы 0,5 м/с; максимальная скорость 7 м/с, натяжение полосы 2—10 кН; мощьность электродвигателя привода моталки 100 кВт, 475 об/мин. Печь с разборными стенками и съемным сводом отапливается газом; продукты сгорания удаляют при помощи вытяжки их эксгаустером. Температура в печи около 1000 °С. Полоса от черновой клети проходит по рольгангу под барабаном передней моталки прямо в чистовую клеть и наматывается на барабан задней моталки. После второго реверсивного пропуска полоса подается в моталку подающими роликами и направляется в окно печи приводным роликом и проводкой.

Рис. 3. Реверсивная четырехвалковая клеть с моталками в печах В отличие от станов холодной прокатки здесь на барабан моталки наматывается вся полоса, т.е. задний конец ее при следующем пропуске через валки становится передним; таким образом, отходы концов полностью исключены. После 5—7 пропусков полоса толщиной 2—3 мм направляется на концевую моталку и сматывается в рулон, поступающий по цепному конвейеру в отделочной пролет. При эксплуатации этого стана было выявлено, что толщина полосы по ее длине различна (отклонения достигают 0,3мм). Это объясняется неравномерной температурой нагрева внутренних и наружных витков при сматывании полосы в рулон на барабане в печи. Для устранения этого недостатка применено непрерывное автоматическое регулирование нажимных винтов в функции температуры и толщины полосы. Рельсобалочные и балочные станы

Рис. 4. План расположения оборудования линейного рельсобалочного стана 950/850:

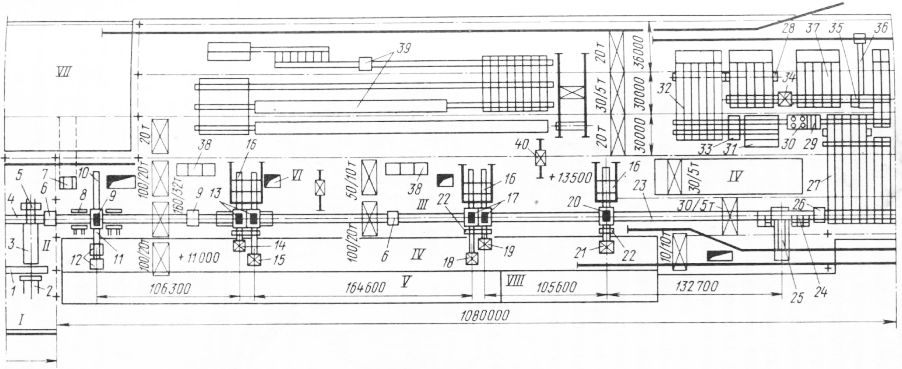

Рис. 5. План расположения оборудования универсального балочного стана 1300: Первая линия состоит из обжимной реверсивной двухвалковой клети 950×2350, аналогичной клети малого блюминга 1000. Клеть приводится от электродвигателя постоянного тока мощностью 6000 кВт (0—70— 110 об/мин) через зубчатую муфту, шестеренную клеть и универсальные шпиндели. Вторая линия состоит из двух черновых трехвалковых клетей 800 и одной чистовой двухвалковй клети 850. Черновые трехвалковые клети 800×1900 приводятся от одного электродвигателя постоянного тока мощностью 8100 кВт (110-200 об/мин). Чистовая двухвалковая клеть 850×1200 приводится отдельным электродвигателем мощностью 2400 кВт (100-220 об/мин). Цех предназначен для прокатки и термической и механической обработки рельсов тяжелого типа (56, 65 и 75 кг/м) стандартной длиной 25 м; прокатки широкополосных двухтавровых балок (высотой до 600 мм, с шириной полок до 250 мм), швеллеров высотой 300—400 мм, уголков 180×180—230×230 мм; шпунтовой стали — длина этих профилей 6—24 м, а также для прокатки круглой заготовки диаметром 120—350 мм и длиной 5—8 м.

Рис. 6. Схема прокатки широкополочных балок: Для прокатки этих профилей используют блюмы сечением до 380х х400 мм, длина блюмов 3—6 м, масса блюмов 4—7 т. На рис. 5. приведен стан 1300 для прокатки широкополочных универсальных балок конструкции УЗТМ. Стан предназначен для прокатки двутавровых широкополочных балок с параллельными полками следующих основных размеров, мм: 300×200, 500×300, 700×320 и колонных профилей 300×300, 500×200, 700×300, 800×300, 900×300, ЮООх х420, а также нормальных балочных профилей 200×100-450×190; масса 1 м профилей от 50 до 300 кг. Стан состоит из шести рабочих клетей, установленных последовательно: обжимная двухвалковая клеть (диаметр валков 1300 мм, длина бочки 2800 мм, привод от двух электродвигателей мощностью по 4000 кВт); промежуточная универсально-балочная группа из двух клетей — вспомогательной двухвалковой клети с валками диаметром 1250 мм, приводимым электродвигателем мощностью 3150 кВт (100/220 об/мин), и универсальной с диаметром валков горизонтальных 1500—1350 и вертикальных 1100—950 мм, привод от электродвигателя мощностью 7500/6200- кВт; предчистовая универсально- балочная группа из двух клетей — универсальной и вспомогательной, аналогичных клетям промежуточной группы; двигатель универсальной клети 6300 кВт; вспомогательной клети — 2100 кВт; чистовая универсальная клеть аналогична предыдущим; привод от электродвигателя 3150 кВт. Реклама:Читать далее:Сортовые станыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|