|

|

Категория:

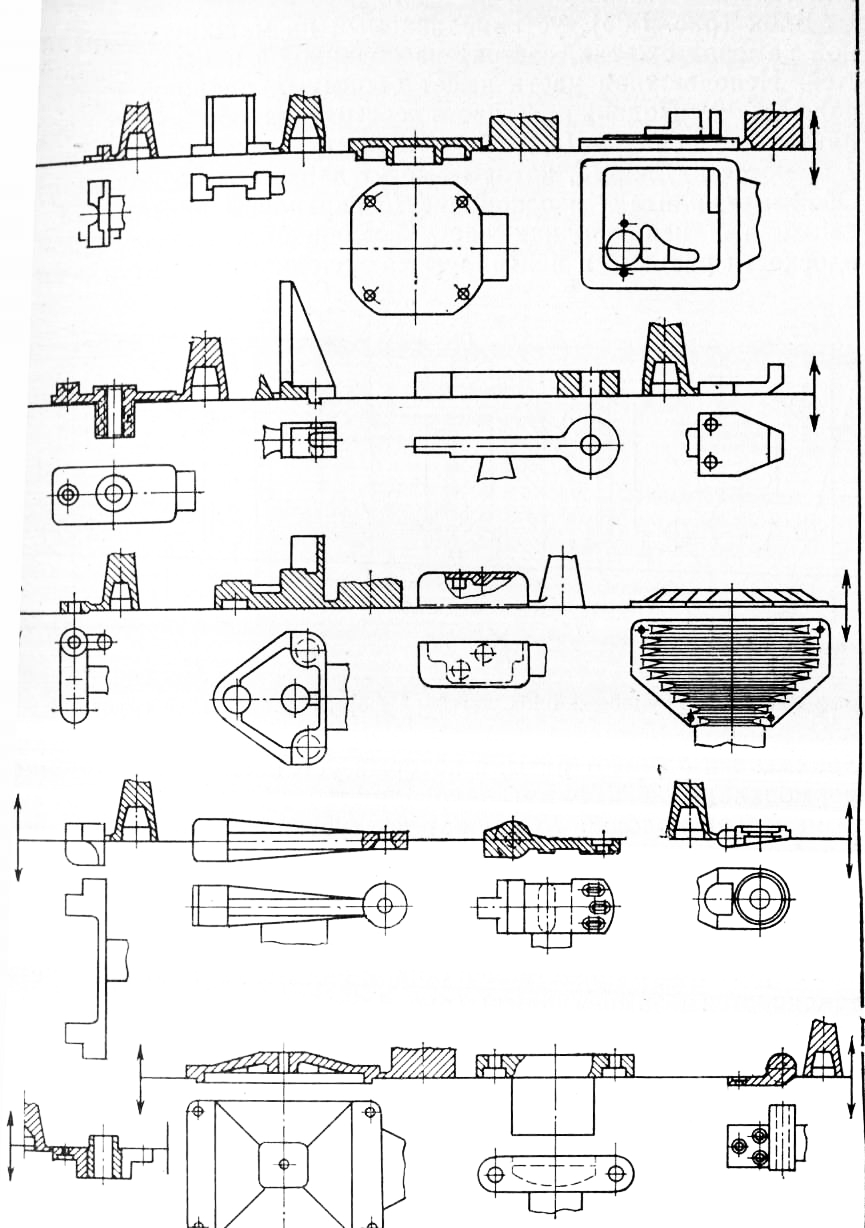

Групповая технология получения заготовок Далее: Холодная штамповка заготовок Проблема получения заготовок, близких по форме и размерам к готовой детали, получила наиболее полное решение при применении метода литья под давлением. Этот метод широко используется в различных отраслях промышленности, что объясняется его высокой производительностью, повышенной точностью и рядом преимуществ по сравнению с другими видами литья. Большая скорость течения металла, сочетающаяся с высоким давлением и быстрым остыванием, позволяет получать мелкозернистую структуру металла, что повышает прочность его по сравнению с литьем в песчаные формы на 25—40%. Особой мелкозернистостью и высокой износоустойчивостью отличается литейная корка, соприкасающаяся с металлической формой. Этот слой обладает повышенными плотностью, твердостью, антикоррозийностью и обеспечивает гидравлическую непроницаемость деталей. Точность получения деталей достигает 11-го и 12-го, а иногда 9-го квалитетов. Это позволяет, в частности, наносить керны или мелкие отверстия, заменяющие операцию разметки для дальнейшей обработки. Шероховатость поверхности отливок достигает Ra = 2,5 мкм и зависит от состояния рабочей поверхности формы. При получении деталей литьем под давлением имеется возможность армирования отливки, что позволяет комбинировать детали из высокопрочных металлов с легкоплавкими литейными сплавами. К сплавам, применяемым для литья под давлением, предъявляется ряд требований, обусловливаемых специфическими особенностями этого процесса. Прежде всего сплав не должен обладать красноломкостью, так как последняя затрудняет снятие отливки. Для каждого сплава есть свой узкий интервал температур, при котором следует снимать отливки с формы. Сплав должен обладать в горячем состоянии небольшой усадкой при больших пластичности и прочности, так как иначе в отливке могут появиться трещины. В связи с этим для быстрого протекания процесса, для уменьшения износа форм от термоусталости и получения равномерной плотности отливки сплавы должны иметь узкий температурный интервал кристаллизации. Кроме того, они должны обладать высокой жидкотекучестью при небольшом перегреве, так как в противном случае увеличивается износ формы. Наибольшее распространение, особенно для изготовления сложных и фасонных деталей, получили алюминиевые сплавы. Их преимущества — низкая температура плавления, малый удельный вес и высокие механические свойства. Расширению области применения литья под давлением за последние годы способствовало внедрение ряда новых сплавов на медной, алюминиевой и магниевой основе. В первую очередь к ним относятся сплав ЛК80-ЗЛ с высокими механическими характеристиками, сплавы алюминиево-магниевых типов с высокими антикоррозийными характеристиками и сплавы типа электрона на магниевой основе с низким удельным весом. В последнее время начинает внедряться литье под давлением стальных сплавов. Однако, несмотря на всю прогрессивность получения деталей литьем под давлением, этот процесс до последнего времени в условиях серийного производства применялся недостаточно. При партиях литых деталей меньше 500 отливок в год (простой конфигурации) применять литье под давлением считалось нерентабельным в связи с высокой стоимостью оснастки и, в первую очередь, пресс-форм. Средняя стоимость изготовления одной пресс-формы составляет 300—400 руб.; при годовой партии в 300—400 отливок затраты на пресс-форму, отнесенные к одной детали, составляют 1 —1,2 руб. В связи с этим в условиях мелкосерийного и даже серийного производства в качестве заготовок обычно применяются прокат, поковки либо литье в песчаные формы, имеющие большие припуски. Некоторые заводы для литья под давлением деталей мелких серий применяют универсальные формоблоки со сменными вставками. Но так как подбор деталей для них не систематизирован, то отливки в формоблоках получаются с повышенным облоем, непостоянными размерами в плоскостях, перпендикулярных к линиям разъема, и с литниковой системой, не отвечающей габаритным размерам литых деталей. Групповые методы литья под давлением. Применение метода групповой обработки позволяет создавать формоблоки более рациональной конструкции, предназначенные для обработки определенных групп деталей. Изучение на ряде заводов номенклатуры деталей, отливаемых под давлением, показало, что 30 % отливок получается в формах с разъемом двух матриц без применения боковых стержней со съемом плитой, около 30 % составляют отливки, изготовляемые при разъеме двух матриц с выталкиванием деталей толкателями, и около 40 % отливок выполняется при разъеме двух матриц с применением боковых стержней. Все детали, входящие в эти группы, могут изготовляться по групповой технологии в формоблоках. Исключение составляют только сложные детали, для которых приходится проектировать индивидуальные формы. Процесс литья под давлением осуществляется на специальных машинах. В современных машинах применяются холодные камеры сжатия, изолированные от плавильного агрегата; металл заливается в них при выполнении каждой литейной операции. Работа по внедрению метода групповой обработки в процессе литья под давлением состоит из следующих этапов: классификации и образования групп деталей; разработки технологических карт для групп деталей на операцию литья под давлением; проектирования групповых блоков; проектирования сменных формо-вкладышей для каждой детали группы; организации производства (планирование, хранение оснастки и т. п.) в условиях группового метода. Общая методика классификации отливок. Важным этапом работ по классификации является разбивка деталей на группы, при изготовлении которых требуется единая оснастка. При создании групп основными конструктивно-технологическими параметрами являются: поверхность разъема формы для получения отливки; система съема отливки из формы; расположение отливки в форме (в подвижной или неподвижной части формы); конструкция литниковой системы; наличие в отливке боковых полостей и отверстий; габаритные размеры литой детали и ее масса. Поверхность разъема формы определяется конструкцией детали. Она, как правило, выбирается по сечению, имеющему наибольшую площадь из всех возможных. Это объясняется стремлением получить наименьшую глубину оформляющих полостей в подвижной и неподвижной частях формы. Наименьшая глубина полостей формы позволяет получить деталь с наибольшей точностью и лучшим качеством. Расположение отливки в подвижной, неподвижной или в той и другой частях при раскрытии формы определяется конструкцией детали, наличием в ней полостей, отверстий, выступов и других элементов. Независимо от расположения отливки в форме необходимо всегда соблюдать условие, которое заключается в следующем: после открывания формы отливка всегда должна оставаться на подвижной части, где располагаются устройства для съема ее со стержней или выталкивания из полости формы. Поверхность разъема может быть плоской, ломаной, ступенчатой, кривой или же сочетанием этих поверхностей. Система съема отливки нз формы определяет конструкцию группового блока и осуществляется в двух вариантах — съем плитой и съем толкателями. Съем отливки плитой производится при оформлении наружной поверхности в неподвижной части и наличии обжимаемых стержней в подвижной части формы. При больших габаритах стержней, оформляющих внутреннюю поверхность, съем плитой нежелателен, так как происходит либо заклинивание стержня в плите при малом зазоре, либо подлив металла при большом зазоре. Тепловой зазор между стержнем и плитой при больших размерах стержня не может быть выдержан оптимальным в первую очередь из-за интенсивного нагрева стержня. При расположении детали в подвижной части или же в той и другой частях формы съем производится выталкивателями. Размеры и количество выталкивателей должны быть выбраны такими, чтобы в процессе съема они не могли продавить или покоробить отливку. Иногда в отливке предусматривают специальные приливы или бобышки для установки выталкивателей. Обычно выталкиватели располагают возле стержней или выступов формы. Литниковые системы делятся в зависимости от положения литника относительно проекции отливки на плоскость разъема на внутренние и внешние. Разновидностью внутренних литниковых систем являются прямые (прямо в деталь без отверстия в литнике и без рассекателя) и центральные (расположенные в центре детали симметрично наружному контуру). Предпочтительнее внутренние литниковые системы, так как в этом случае имеют место меньшие потери тепла и скорости, удельное давление на металл более эффективно, сокращаются габаритные размеры формы и улучшаются условия заполнения формы металлом и удаления воздуха. Они применяются только в одногнездных формах. В зависимости от типа литниковой системы меняется и конструкция группового блока. К литниковым системам предъявляются следующие требования: Наличие боковых отверстий и полостей вызывает необходимость вводить в конструкцию формы подвижные боковые шиберы с гидроприводом. При расположении толкателей под шиберами появляется необходимость в применении для съема отливки гидравлического постамента, который позволяет устанавливать выталкиватели в любое положение, что предохраняет их от поломки. На основе изучения характерных указанных выше конструктивно-технологических признаков все детали могут быть подразделены на шесть классификационных групп, которые охватывают все возможные варианты оформления отливок. Для каждой группы деталей разрабатывается технологический процесс, учитывающий характерные особенности каждой группы и определяющий выбор конструкции группового блока и сменных формовкладышей. При пополнении группы другими деталями технология для них не разрабатывается, так как она остается единой для данной группы. Вновь введенные детали заносятся в ведомость данной группы. Принципы конструирования групповых блоков и сменных формовкладышей. Конструкции групповых блоков создаются на основе анализа конструкции существующих литейных форм, учета их эксплуатационных качеств и технологичности. В основу конструкций групповых блоков .положен принцип сменности формовкладышей., оформляющих конфигурацию детали. Необходимо стремиться к тому, чтобы переналадка блока производилась непосредственно на литейной машине с минимальной затратой времени на замену формовкладышей. Наиболее удачным креплением последних является кассетный принцип, позволяющий производить их смену без съема блока с машины. Габаритные размеры отливаемых деталей определяют тип машины, а следовательно, и размеры посадочных мест блоков. В зависимости от габаритных размеров отливок, скомплектованных в группы, блоки могут быть изготовлены одинаковой конструкции, но различными по габаритам. При выборе блока встречаются случаи, когда та или иная отливка может быть изготовлена в разных блоках. Тогда задача решается посредством выбора блока, в котором обеспечиваются оптимальные условия для получения качественной отливки как по размерам и геометрической форме, так и по внутренней структуре и шероховатости поверхности, что в значительной степени зависит от литниковой системы и вентиляции. При проектировании групповых блоков и сменных вкладышей необходимо учитывать ряд факторов, влияющих на точность деталей, изготовляемых литьем под давлением: Конструктор учитывает при расчете размеров усадку формы, оформляющей отливку, и, как правило, принимает одинаковый расчетный процент для усадки всей отливки, руководствуясь таблицами или опытом. В действительности усадка отливки происходит в разных направлениях по-разному и зависит от разницы в толщинах стенок, взаимного расположения стенок, приливов, отверстий, полостей, ребер и др. Колебание усадки сплава зависит от изменения температуры сплава и формы, колебания состава сплава, конструкции отливки, колебания давления, скорости потока металла и др. Все эти факторы трудно учесть при расчете оформляющих размеров формы. Несмотря на наличие в литературе некоторых сведений о влиянии указанных факторов на колебание усадки, вопрос этот требует более тщательного исследования. Точность изготовления изделия зависит от точности оформляющих размеров формы. Погрешности размеров полости формы отражаются на точности размеров отливки. В связи с этим считается достаточным для обеспечения точности размеров отливки изготовить полости формы с точностью размеров: отливка изготовляется по 11-му квалитету — форма по 6-му; отливка изготовляется по 12-му квалитету — форма по 8-му; отливка изготовляется по 14-му квалитету — форма по 11-му. Исключением из этого правила являются размеры, связанные с посадкой оформляющих стержней, пуансонов, подвижных боковых шиберов, толкателей и др. Размеры, оформляемые в одной части формы, могут быть получены с меньшими отклонениями, чем размеры, получаемые одновременно в двух частях, разделенных разъемом, или оформляемые подвижными частями. На размеры, оформляемые в двух частях формы, влияют неточность положения частей формы относительно друг друга и неплотное их закрывание. Подвижная и неподвижная части формы центрируются между собой направляющими колонками с зазором, который по мере износа увеличивается В результате этого происходит смещение подвижной и неподвижной частей формы, влияющее на размеры, оформляемые в двух частях формы перпендикулярно ^ оси литейной машины. Погрешность размеров, оформляемых КараЛлельно оси машины, обусловливается возможностью попадания и налипания облоя, кусочков металла, смазки на плоскость разъема, а также возможностью отдачи машины при заполнении полости формы расплавленным металлом под давлением. Подвижные шиберы или стержни оказывают влияние на размеры отливки, так как могут не доходить до рабочего положения в результате неточной их установки при изготовлении, попадания смазки или кусочков распыленного металла под опорную часть и неплотного закрывания формы. Нарушение рабочего положения стержня вызывает увеличение размеров оформляемой детали, появление па ней приливов, следов разъема и др. Необходимо учитывать изменение размеров при нагревании формы, когда происходит расширение вставок, оформляющих отливку. При малых литейных размерах это не оказывает большого влияния на точность изделия. При значительных размерах изделия линейное расширение влияет на размеры формы и изделия, поэтому для больших габаритных размеров его следует учитывать. Как известно, коэффициент линейного расширения закаленной стали составляет 12-Ю-6. Если считать, что материал формы нагревается в среднем до 200 °С, то линейное расширение каждых 100 мм составит значительную величину, т. е. L = = 12-10-6-200• 100 = 0,24 мм. Износ поверхностей полости формы заключается в появлении сетки трещин разгара, задиров подвижных частей, задиров от приваривания заливаемого металла, а также трения отливки при съеме ее из формы. При появлении разгара и задиров форму зачищают, что вызывает изменение ее размеров. Износ уменьшает срок службы формы, особенно при наличии малого поля допуска на изготовляемую деталь. Это ограничивает точность размеров отливки, вызывает удорожание производства, а при выходе размеров за поле допуска требуется замена оформляющих вставок. Деформация отливки происходит в результате неравномерной усадки ее из-за разности толщин, особенностей конструкции отливки и возникновения напряжений по различным сечениям. При остывании и усадке происходит коробление отливки, искажающее ее геометрическую форму и размеры. Пределы изменения геометрической формы иногда достигают значительных величин, особенно при неудачной конструкции детали. В связи с этим на конструирование деталей, изготовляемых литьем под давлением, необходимо обращать серьезное внимание. Деформация детали может произойти при неудачном расположении толкателей для съема. Обычно после изменения мест расположения толкателей этот вид деформации ликвидируется. Отливка при остывании дает усадку и обжимает все выступы металлической формы. При увеличении глубины оформляющих полостей формы и длины стержней и пуансонов требуются значительные уклоны для обеспечения бесперебойного хода процесса и легкого съема детали без задиров и поломки отливки. Обычно достаточными уклонами считаются: для наружных поверхностей — от 30’ до 1°; для внутренних поверхностей — от 1 до 3°.

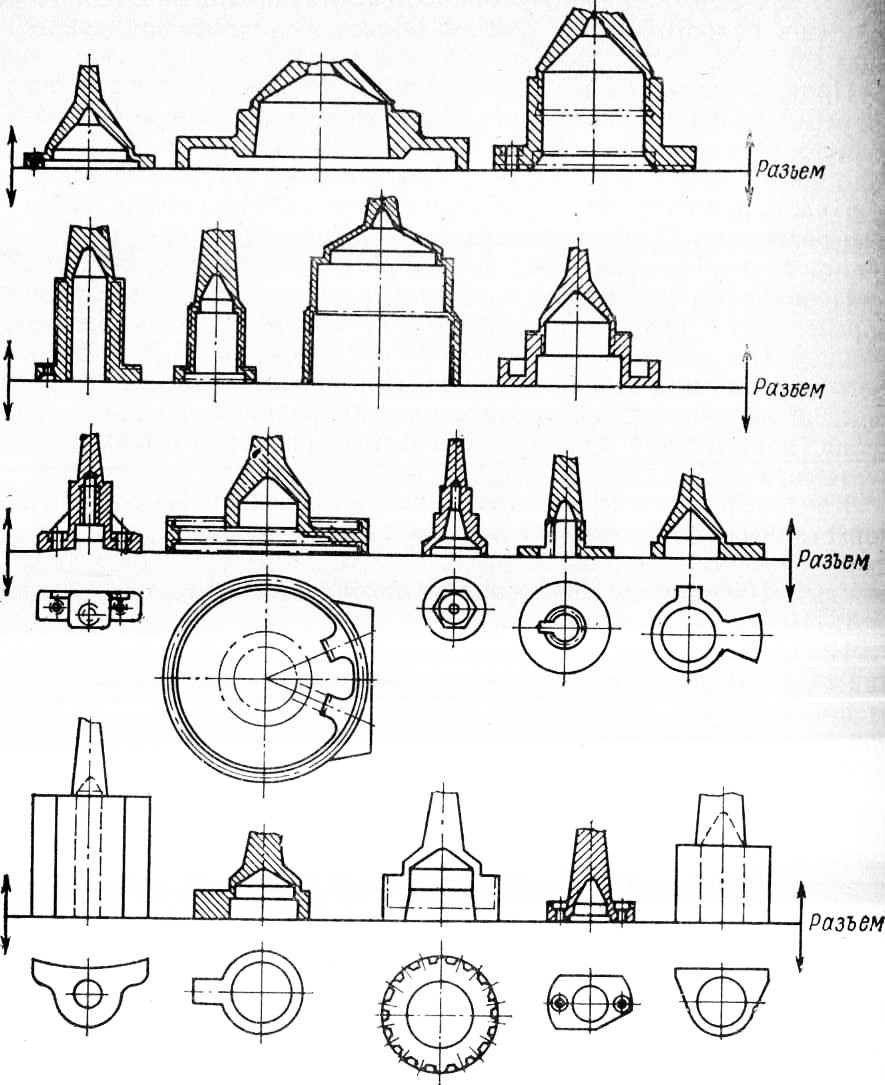

Рис. 1. Группа литых деталей Уклоны искажают геометрию детали, снижают точность отливки.

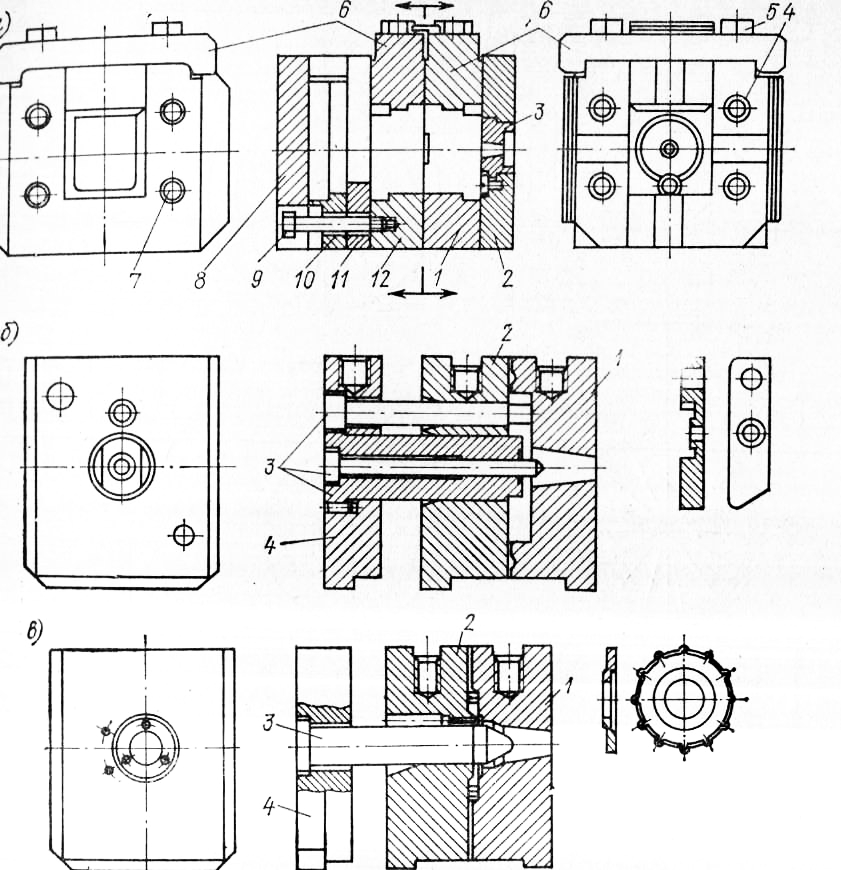

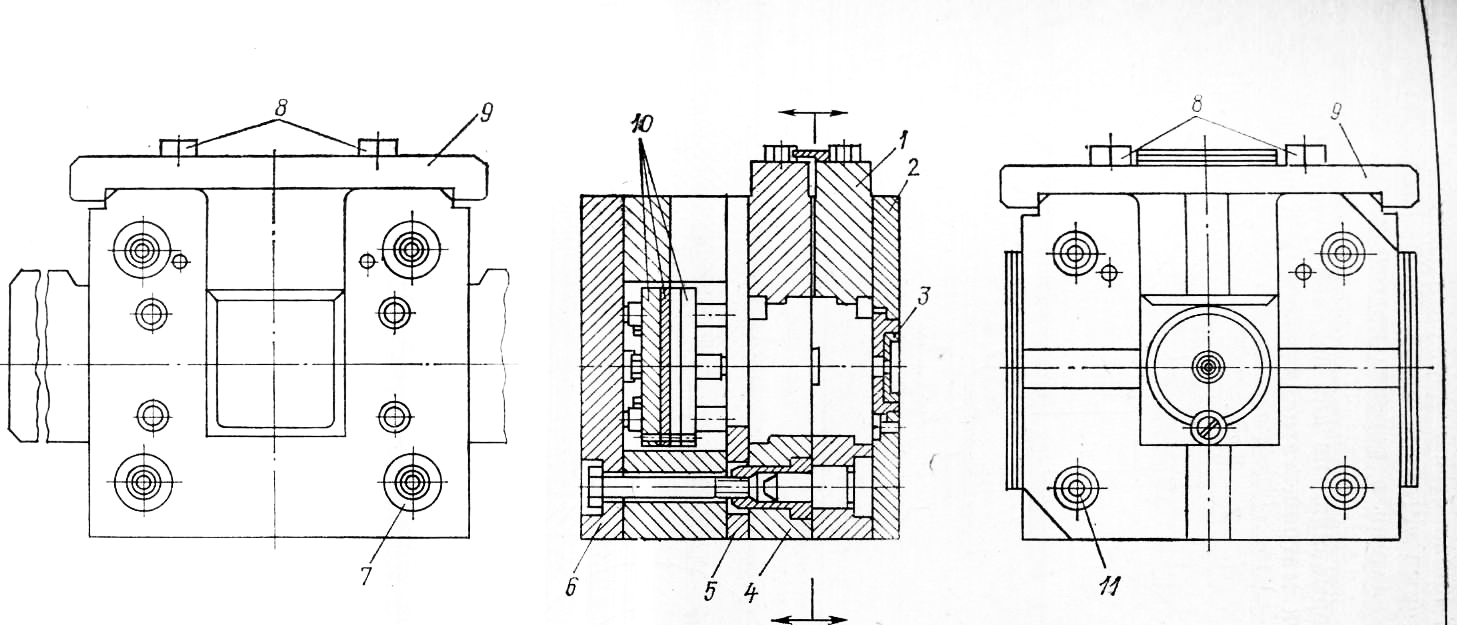

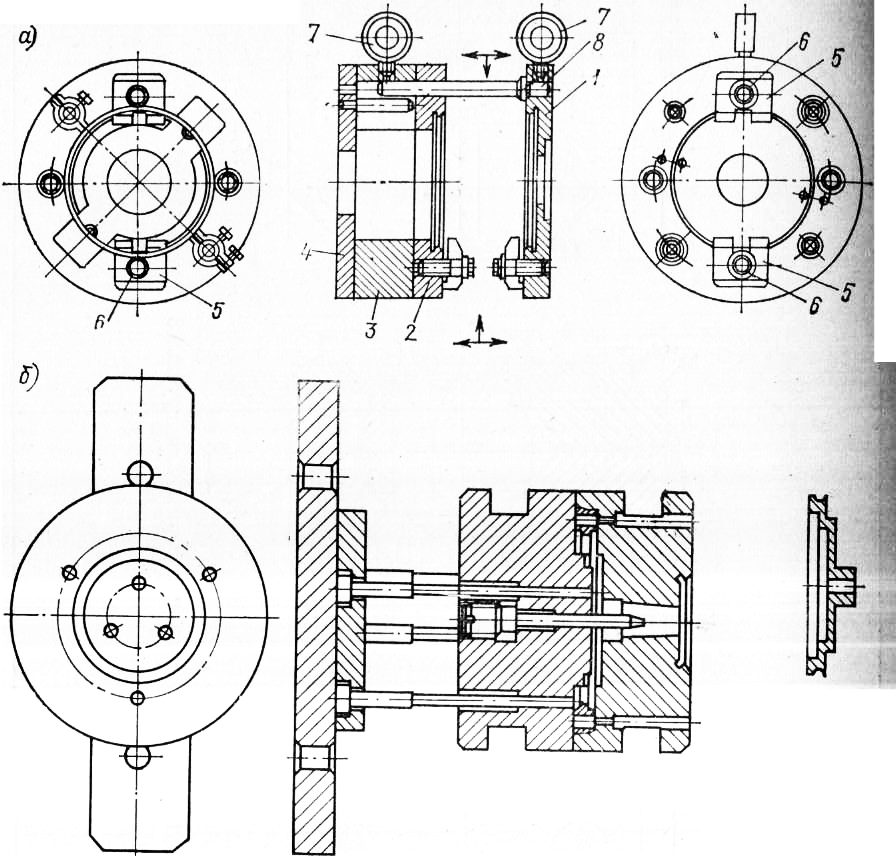

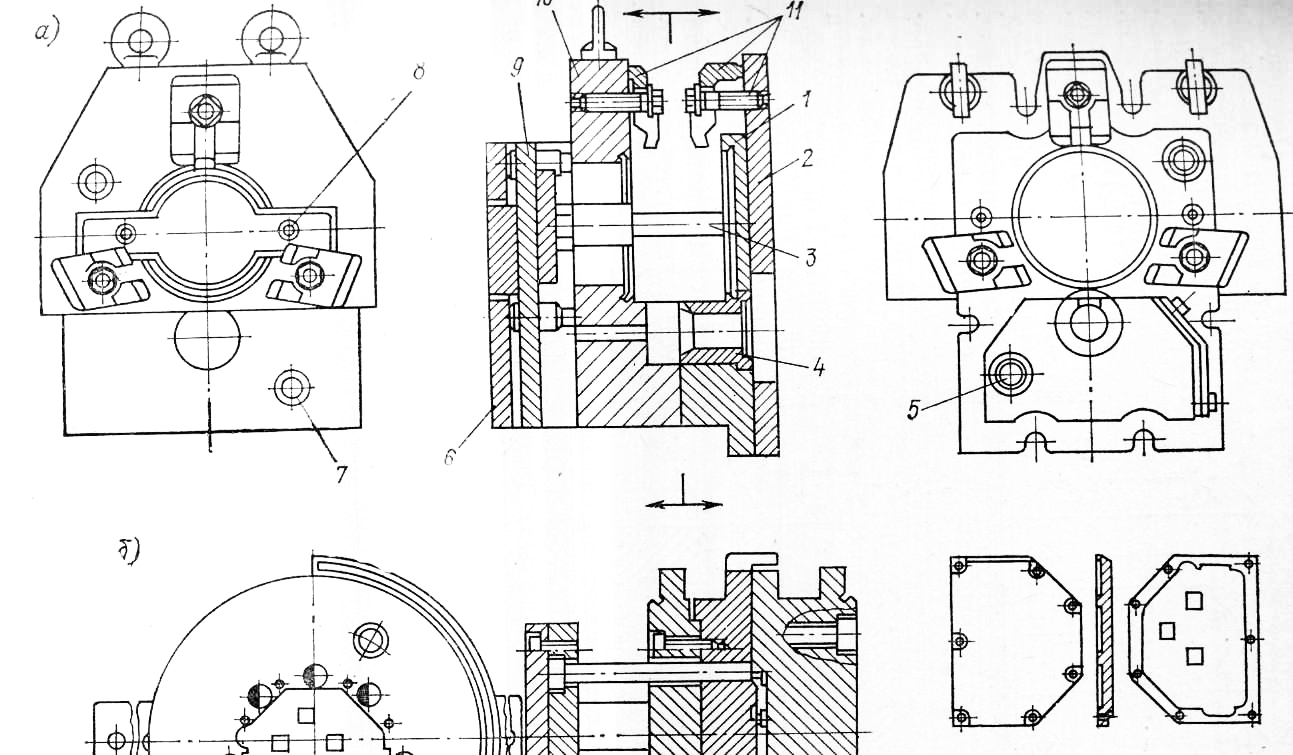

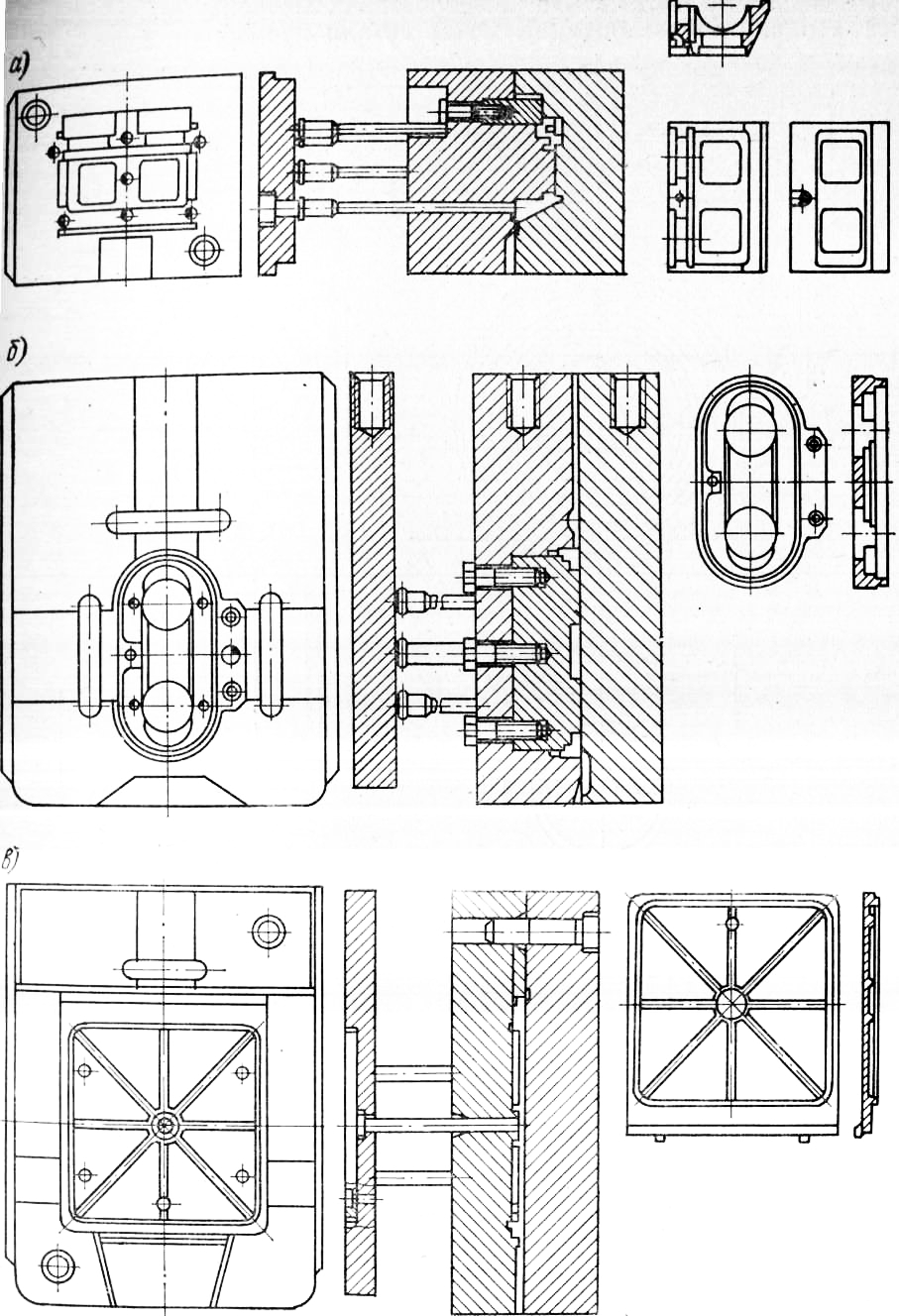

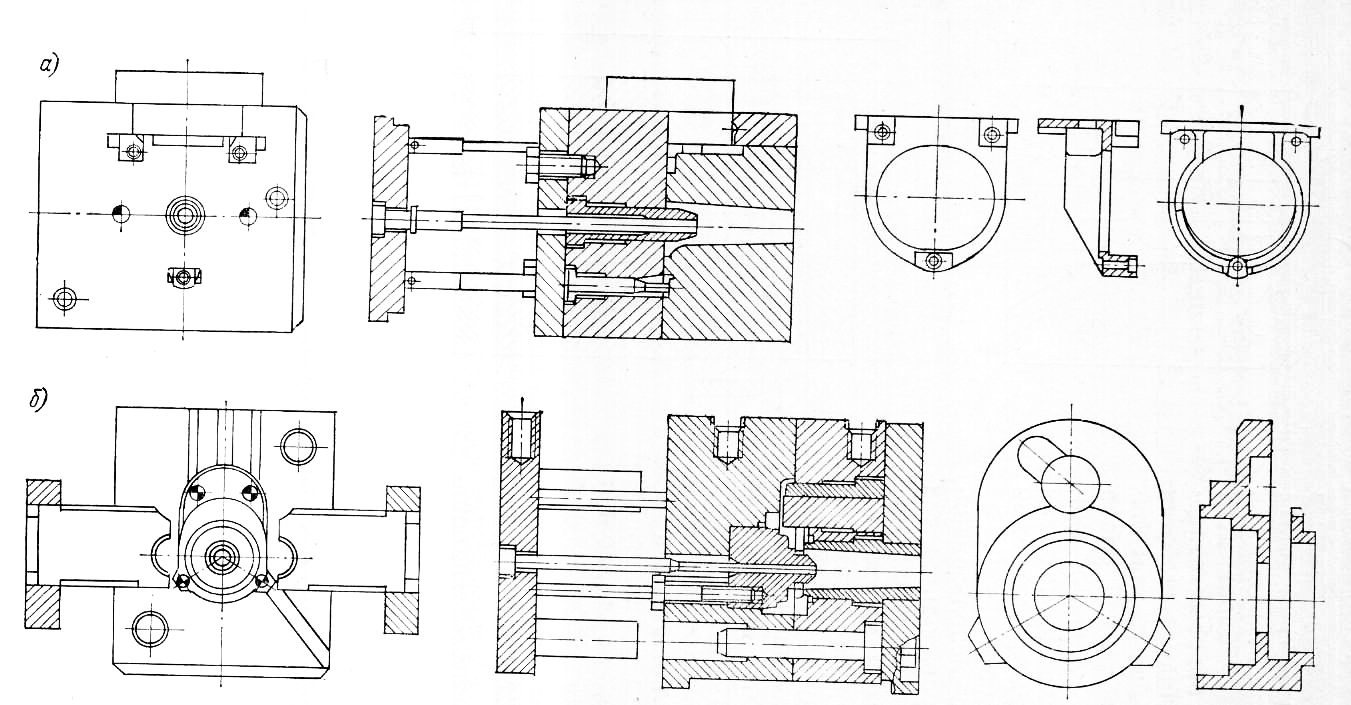

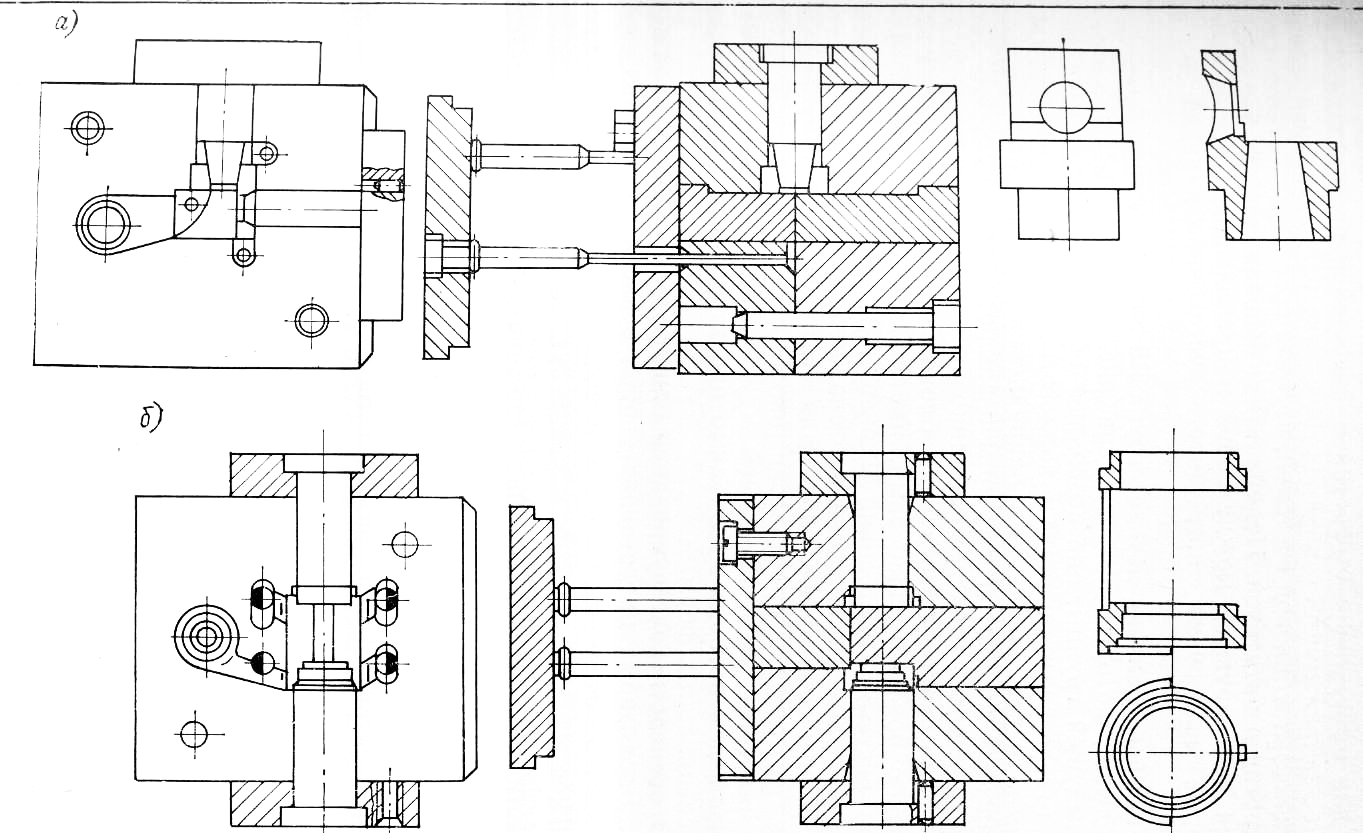

Рис. 2. Групповой блок литейной формы (а) и формовкладыши к нему (б, в) для деталей группы. Конструкции групповых литейных форм. Детали группы характеризуются поверхностью разъема, проходящей по торцу детали; оформлением наружной поверхности в неподвижной части формы; съемом плитой и внутренним расположением литниковой системы. Групповой блок для деталей данной группы, показанный на рис. 2, а, состоит из подвижной и неподвижной частей, раскрываемых во время работы по стрелке и показанных на отдельных проекциях. Неподвижная часть блока имеет обойму, опорную плиту и литниковую втулку. Обойма и плита соединены болтами и штифтами, не показанными на рисунке. Обойма и плита имеют возможность двигаться по четырем колонкам, закрепленным в пуансонодержателе, которые одновременно входят во втулки, установленные в обойме, чем обеспечивается правильное взаимное расположение подвижной и неподвижной частей. Сменные формовкладыши, обеспечивающие изготовление деталей группы, показаны на рис. 2, б и в. Они состоят из неподвижных матриц, подвижных матриц, пуансонов и пуансонодержателей. Для изготовления детали матрицы сменного формовкладыша вставляются в обоймы блока и зажимаются прижимом. Смена формовкладышей производится без снятия блока, закрепленного на машине. Основные характеристики деталей группы: поверхность разъема проходит по торцу детали; оформление наружной поверхности в неподвижной части формы; съем отливки плитой; питание внешнее (боковое). Групповой блок для деталей данной группы состоит из подвижной и неподвижной частей. Неподвижная часть имеет обойму, опорную плиту и литниковую вставку. Обойма и плита соединены винтами и штифтами. Подвижная часть состоит из обоймы, опорной плиты, пуансонодержателя и основания. Обойма и плита, а также пуансоно-держатель и основание скреплены попарно винтами. Пара 6—5 имеет возможность перемещаться по трем колонкам, закрепленным в пуансонодержателе, которые входят во втулки, установленные в обойме. Винты являются ограничителями для пары 6—5. Обоймы имеют гнезда для установки сменных формовкладышей и прижимы с винтами, с помощью которых формовкладыши прочно закрепляются в рабочем положении. Блок устанавливается на машину «Полак 408». Сменные формовкладыши, предназначенные для изготовления двух деталей группы, показаны на рис. 2, б и в. Они состоят из неподвижных матриц, подвижных матриц, пуансонов и пуансонодержателей. Для изготовления детали матрицы сменного формовкладыша вставляют в обоймы блока и закрепляют прижимом. Детали группы изображены на рис. 4. Конструкции групповых блоков, показанных на рис. 5 —6, обеспечивают изготовление деталей группы. Они имеют внутреннее (центральное) расположение литниковой системы. Отливка оформляется в неподвижной и подвижной частях блока или только в подвижной части, съем деталей производится толкателями. Блок, представленный на рис. 4, а, состоит из подвижной и неподвижной частей. Неподвижная часть имеет обойму опорную плиту и литниковую втулку. Подвижная часть состоит из обоймы, опорной плиты, основания с ножками и системы плит для установки и приведения в движение толкателей. Обоймы имеют пазы для установки формовкладышей и прижимы с винтами для их закрепления. Колонки Ц и втулки служат для центрирования обеих частей блока относительно друг друга. Формовкладыш к блоку представлен па рис. 4, б.

Рис. 3. Групповой блок литейной формы (а) и формовкладыши к нему (б, в) для группы деталей Блок, показанный на рис. 6, предназначен для крупных отливок. Он состоит из подвижной и неподвижной частей, которые центрируются колонками и втулками. Неподвижная часть состоит из обоймы, опорной плиты и втулок подвижная часть — из обоймы, опорной плиты, основания и системы плит толкателей. В пазы обойм устанавливаются формовкладыши и закрепляются прижимами и винтами. Благодаря плитам имеется возможность устанавливать и приводить в движение выталкиватели, извлекающие отливку из вкладышей.

Рис. 4. Группа 3 литых деталей

Рис. 5. Групповой блок литейной формы для группы крупных деталей Выталкиватели приводятся в движение гидравлическим поста-ментом, на который устанавливается блок. Колонки устанавливают выталкиватели в рабочее положение во время закры-вания формы. Сменный формовкладыш для деталей группы состоит из двух матриц, устанавливаемых в подвижную и неподвижную части блока, системы выталкивателей и плит толкателей, посредством которых они закрепляются в блоке и приводятся в движение.

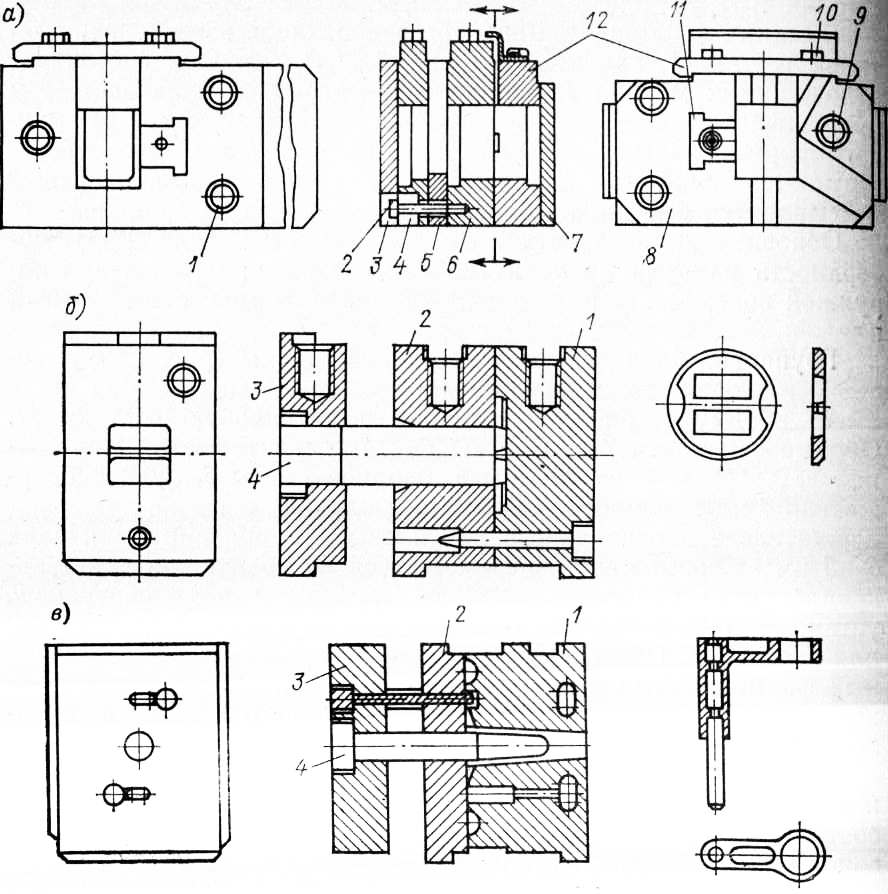

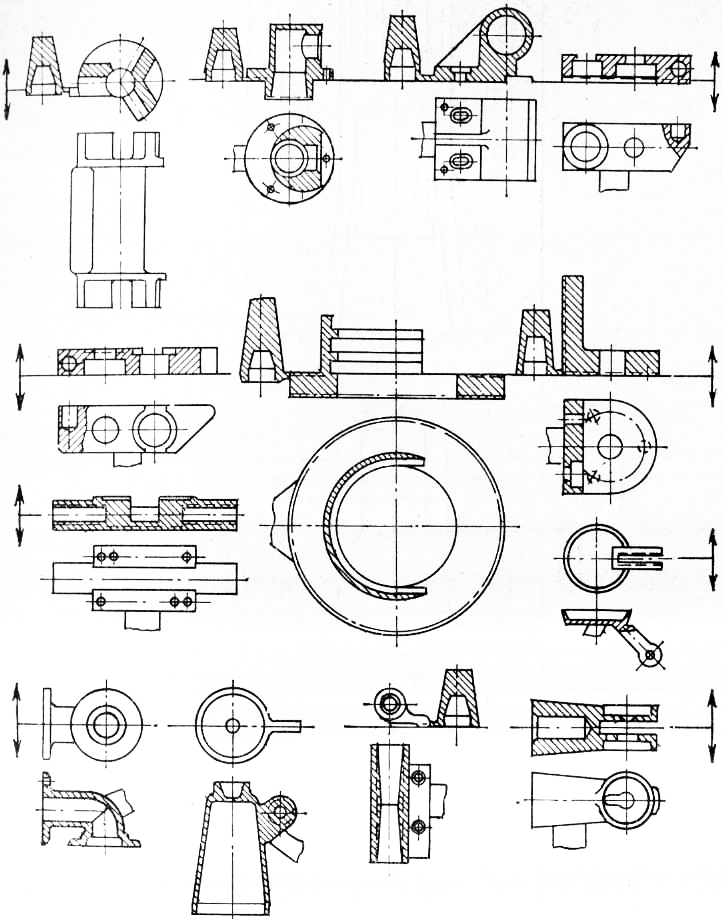

Рис. 6. Групповой блок литеиной формы (а) и формовкладыш к нему (б) для цилиндрических деталей группы Блоки устанавливаются на машины с вертикальной камерой сжатия. Смена формовкладышей производится без снятия блока с машины. Группа деталей изображена на рис. 7. На рис. 8— 10 показаны конструкции блоков для изготовления деталей группы. Блоки имеют внешнее (боковое) расположение литниковой системы; съем детали производится толкателями; отливка оформляется в неподвижной и подвижной частях блока или только в его подвижной части.

Рис. 7. Группа литых деталей Блок, устанавливаемый на машину с вертикальной камерой сжатия, состоит из подвижной и неподвижной частей. Неподвижная часть имеет обойму, опорную плиту и колонки. Подвижная часть состоит из обоймы, опорной плиты, основания и системы плит толкателей. В плитах имеются втулки, которые могут двигаться по колонкам. Обойма, плита и основание скреплены винтами. Подвижная и неподвижная части соединяются между собой по плоскости разъема и центрируются колонками и втулками.

Рис. 8. Групповой блок литейной формы для деталей группы Обоймы имеют пазы, в которых устанавливаются сменные формовкладыши и затем закрепляются прижимами и винтами. Три колонки служат для установки системы плит в рабочее положение при закрывании формы. В подвижной части имеется рассекатель с толкателем, предназначенные для выталкивания литника из литниковой втулки и съема его вместе с отлитой деталью. На рис. 9, а представлен общий вид блока, в котором устанавливается формовкладыш для изготовления деталей, также входящих в группу. Вкладыш закладывается со стороны разъема, центрируется в цилиндрических углублениях и закрепляется планками и винтами. Блок состоит из подвижной обоймы постамента, плит толкателей, неподвижной обоймы, закрепленной на основании, и литниковой втулки. Колонки служат для возврата плит толкателей в рабочее положение. Подвижная и неподвижная части формы центрируются между собой в плоскости разъема колонками и втулками. Штифты служат для ориентировки плит толкателей сменных вкладышей совместно с толкателями. Блок устанавливается на машину с горизонтальной камерой сжатия. На рис. 10 представлен блок, который крепится на машине с горизонтальной камерой сжатия. От предыдущего он отличается тем, что сменные формовкладыши кассетного типа, уСТа вавливаемые на нем, имеют прямоугольную форму и позволяют получать отливки массой до 1 кг. Подвижная часть состоит из обоймы, плиты, основания толкателей, плит толкателей, направляющих колонок и колонок возврата. Неподвижная часть состоит из обоймы, опорной плиты и литниковой втулки. Обе половины соединяются между собой в рабочем положении колонками и втулками.

Рис. 9. Групповой блок литейной формы (а) и фор-иовкладыш к нему (б) для деталей группы Сменные формовкладыши устанавливаются в обоймах и закрепляются прижимами и винтами. Плита толкателей вкладышей вместе с выталкивателями устанавливается в плитах выталкивателей блока. Конструкции сменных формовкладышей для изготовления деталей группы показаны на рис. 1.68. Они состоят из неподвижного вкладыша, подвижного вкладыша, толкателей и плит толкателей. Для оформления отверстий и окон имеются различные пуансоны и вставки. Колонки, центрирующие между собой подвижный и неподвижный вкладыши, устраняют смещение полостей, оформляющих отливку. Группа 4 —самая обширная из всех групп, так как боковое питание форм является самым распространенным, так же как и съем толкателями.

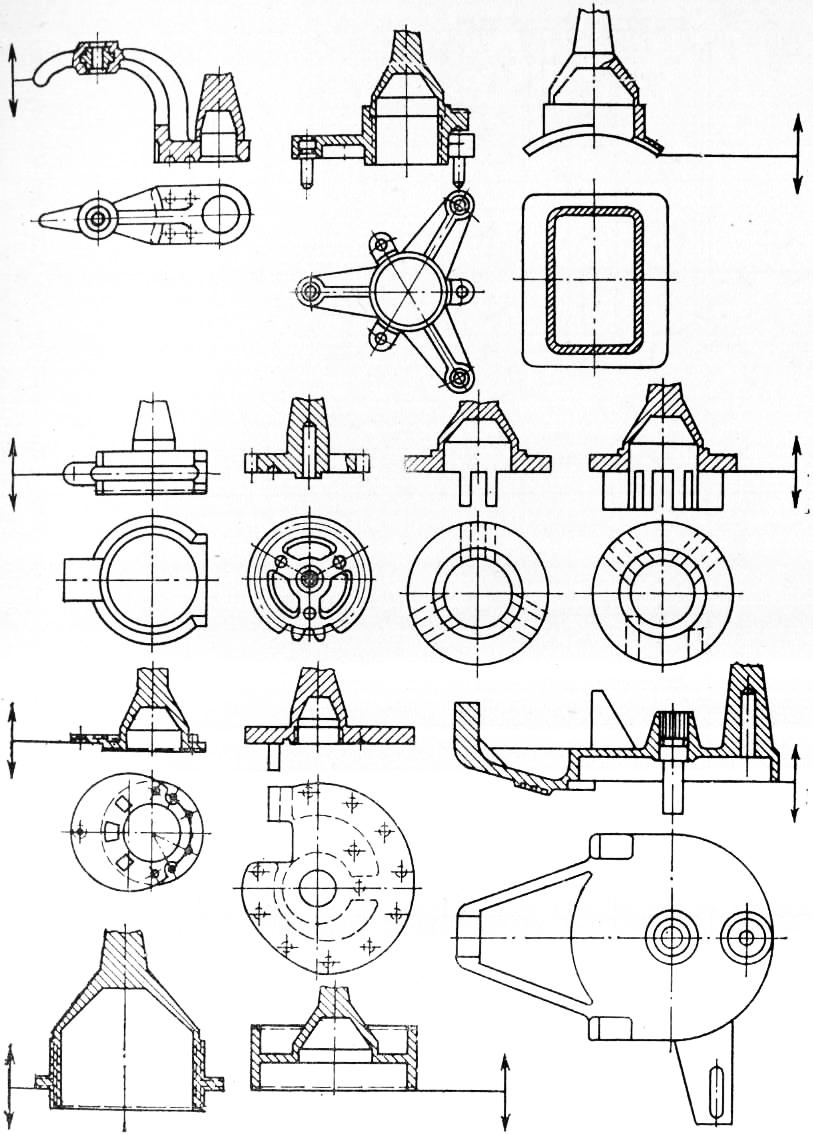

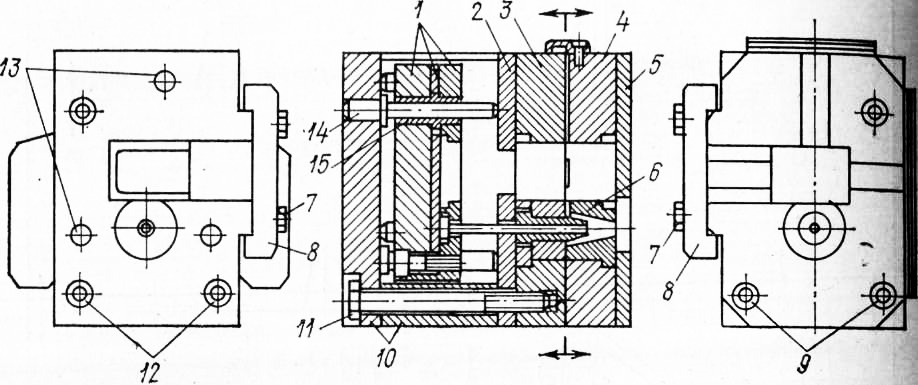

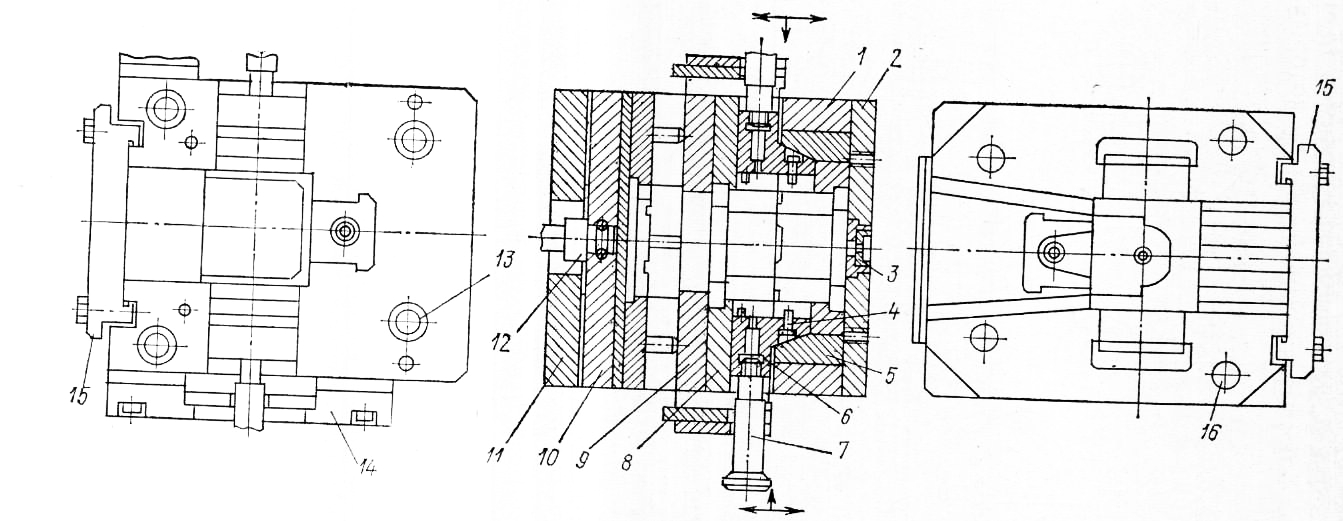

Рис. 10. Формовкладыши для крупных деталей Группы 5 и 6 показаны на рис. 1.69 и 1.70. Блоки для отливки деталей этих групп позволяют обеспечивать как внешнее так и внутреннее питание. Съем детали производится толкателями; отливка оформляется в подвижной и неподвижной частях блока или только в ее подвижной части. В блоке (рис. 1.71), предназначенном для деталей группы 5, в отливке может быть оформлено до двух боковых отверстий.

Рис. 11. Группа 6 литых деталей

Рис. 12. Групповой блок литейной формы для деталей группы 5 Работа с использованием блока производится так же, как и при обычной форме с боковыми стержнями, приводимыми в движение гидроцилиндрами, которые закрепляются на планке и соединяются штоком с хвостовиком. Конструкция блока для отливки деталей группы 6 аналогична предыдущей, но позволяет осуществлять оформление трех боковых отверстий или полостей, так как имеет три колодки, приводимые в движение также гидроцилиндрами. Оба блока ставятся на гидропостамент, при помощи которого толкатели формовкладышей после съема отливки могут быть убраны в заднее положение независимо от движения машины. Это необходимо сделать, так как иногда толкатели должны быть установлены под боковыми стержнями и, если их не убрать перед закрытием боковых шиберов-стержней, то они могут сломаться. На рис. 13 показаны конструкции сменных формовкладышей для изготовления деталей группы. Сменные вкладыши состоят из неподвижного вкладыша с литниковым отверстием подвижного вкладыша с системой толкателей, боковых стержней для оформления отверстий и полостей и рассекателя. Питание заливаемой отливки осуществляется внутренней (центральной) литниковой системой, которая состоит из литникового отверстия и питателей. Подвижный и неподвижный формовкладыши центрируются между собой направляющими колонками которые исключают погрешность установки вкладышей в блоке.

Рис. 13. Формовкладыши к групповому блоку для деталей группы 5

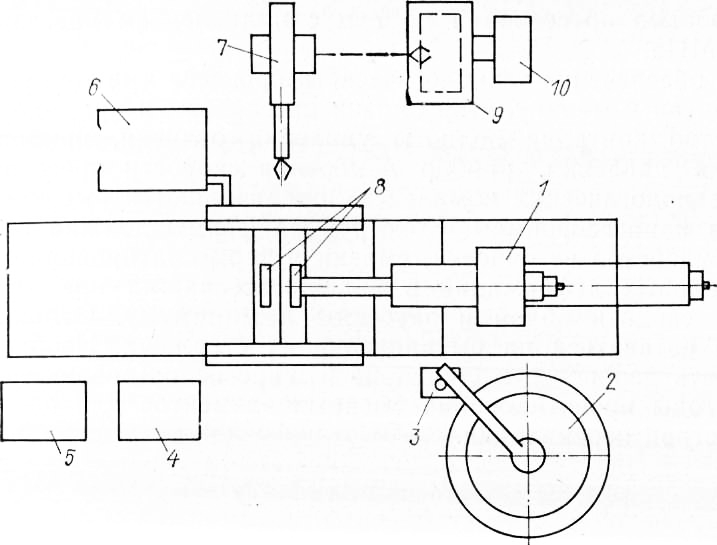

Рис. 14. Формовкладыши к групповому блоку для деталей группы б Для изготовления деталей группы 6 служат сменные формо-вкладыши, которые показаны на рис. 14; как и вкладыши предыдущей группы, они позволяют оформить в отливке боковые отверстия и полости в количестве от одного до трех во взаимно перпендикулярных направлениях. Отличие от формо-вкладышей для деталей группы 5 заключается в том, что они имеют внешнюю (боковую) литниковую систему. Рассмотренные конструкции блоков и сменных формовкла-дышей с боковыми шиберами, имеющие два варианта литниковой системы (внутренний и внешний), позволяют отливать разнообразные детали довольно сложной конструкции. Все вышеописанные блоки для групп деталей 1—6 позволяют изготовлять практически около 80—85 % деталей всей номенклатуры, за исключением крупногабаритных и сложных отливок, для которых необходимо проектирование и изготовление специальных форм. Особенности конструирования блок-форм и сменных вкладышей. Блок-форма представляет собой оснастку для литья под давлением, неизменную для данной группы изготовляемых отливок. При конструировании блок-форм прежде всего должны быть решены вопросы, связанные с назначением блок-формы, ее изготовлением и эксплуатацией. Необходимо провести классификацию всех деталей, которые изготовляются и предполагаются к изготовлению групповым методом литья под давлением, по признакам, указанным выше. Признаки классификации, определенные в результате анализа сущеовующих форм, являются неизменными для любого производства, в котором применяется или может быть применено литье под давлением. Конструкция блок-формы определяется группой отливаемых в ней деталей, ее назначением и условиями эксплуатации. В то же время она должна быть по возможности проста и технологична в изготовлении и отвечать определенным требованиям, перечисленным ниже. 1. Надежность формы в работе обеспечивается достаточной жесткостью и прочностью обойм и плит. Конструкция блок-формы создается более массивной, чем обычной формы. Все наиболее ответственные детали блок-формы должны быть закалены, так как они подлежат многократному и длительному употреблению. Качество изготовляемой отливки определяется ко лабильностью размеров, геометрических параметров внутренней структурой, но и наличием наружных дефектов, заданные характеристики отливки обеспечиваются литниковой и вентиляцией, которые входят непосредственно в конструкцию блок-формы и вкладыша. В связи с этим выбор оптимальной литниковой системы для каждой конструкции отливки является немаловажным фактором. 2 Технологичность конструкции блок-формы определяется простой конфигурацией и оптимальной точностью. Конструкция деталей должна обеспечивать возможность применения механической обработки и исключать трудоемкие ручные слесарные работы. Необходимо использовать наибольшее количество нормализованных деталей. При соблюдении этих условий конструкция будет наиболее экономичной. 3. Условия эксплуатации определяют следующие требования к конструкциям групповых блок-форм: удобство работы, обеспечение высокой производительности труда, требуемого качества выпускаемой продукции, возможность быстрой переналадки на изготовление другой детали группы. Для гарантирования безопасности работы на блок-формах необходимо предусматривать оградительные щитки. Все эти требования обеспечиваются рациональной конструкцией, которая отрабатывалась в процессе многолетнего опыта эксплуатации. В блок-формах не должно быть ни одной лишней детали и в то же время все они должны создавать условий надежной и длительной работы. Сменные вкладыши конструируются для каждой детали группы. При конструировании вкладышей необходимо сначала, как и перед проектированием любой формы, отработать на технологичность чертеж отливки с учетом требований сборки изделий и последующей механической обработки. При этом следует учитывать все специфические требования литья под давлением, которые обеспечивают получение высококачественной детали. После этого намечаются элементы технологии изготовления отливки, т. е. определяются: поверхность разъема, подвод питания, система съема и необходимая для изготовления детали машина. По полученным признакам деталь относят к той или иной группе и производят выбор блок-формы. По выявленным данным и посадочным размерам блока конструируют вкладыши. Для данной группы деталей и блок-формы конструкции вкладышей более или менее аналогичны между собой, за исключением некоторых элементов, отдельных вставок, плит, пуансонов и др., которые определяются особенностями конструкции самих отливок. При выборе блока встречаются случаи, когда та или иная отливка может быть изготовлена в разных блоках. Тогда вопрос решается выбором блока с оптимальными условиями для получения детали высокого качества. Блок формы и вкладыши к ним изготовляются в основном теми же методами, что и специальные формы, за исключением некоторых особенностей. Блок-формы позволяют производить быструю смену оформляющих вставок с выталкивающим устройством за счет бокового выреза в обоймах и опорных плитах, которым придают П-образную форму. Эта конфигурация несколько затрудняет термическую обработку, однако в отличие от специальных форм блок-формы должны иметь повышенную твердость. Обоймы должны быть закалены, так как посадочные места их подвергаются повышенному износу в результате частой замены вкладышей. Сменные вкладыши устанавливаются в обоймы формы по ходовой посадке 6-го квалитета точности, что обеспечивает их взаимозаменяемость. Требование взаимозаменяемости вкладышей обусловливает точное изготовление блок-формы и строгую приемку вкладышей по калибрам, имитирующим изготовленные блок-формы. Так как блок-форма должна быть многократно использована, ее детали изготовляются из более высоко-качественых материалов, чем детали обычной формы. Сменные вкладыши предназначены для сравнительно малого количества отливок, поэтому их можно получать из обычной углеродистой стали, имеющей более низкую стоимость, чем используемая в массовом и крупносерийных производствах для изготовления оформляющих деталей жаростойкая сталь с содержанием вольфрама. При пополнении группы другими деталями технология получения деталей группы в целом не изменяется, т. е. вновь введенные детали изготовляют по уже разработанной для данной группы единой технологии. Эти вновь введенные детали заносятся в ведомость деталей данной группы. Для хранения блок-форм и сменных вкладышей выделены особые места на стеллажах. Хранение осуществляется по группам согласно ведомости данной группы. Каждая блок-форма закрепляется за определенной машиной литья под давлением и определенными рабочими. Этим облегчается учет блок-форм, сменных вкладышей и отливаемого литья. Отработанные постоянная технология и приемы работы положительно сказываются на качестве литья. Для бесперебойного хода процесса и поддержания требуемого качества отливок необходимо периодически проверять состояние блок-форм, своевременно устранять все неисправности и восстанавливать их изношенные элементы. Для проведения профилактического и текущего ремонта следует иметь дублеры блок-форм. Отсутствие таких дублеров может остановить производство. Автоматизация изготовления отливок методом литья под давлением. Для изготовления отливок методом литья под давлением с усилием запирания до 6300 кН созданы и выпускаются промышленностью технологические комплексы литья под давлением типов АЛД-1, АЛК-1, АК-1, оснащенные промышленными роботами и манипуляторами. Эти технологические комплексы предназначены для полной автоматизации процессов литья под давлением отливок из цветных сплавов в серийном и массовом производстве, а при групповой технологии могут быть применены для мелкосерийного производства. Технологические комплексы построены на базе машин литья под давлением типов: 71106, 71107, 71108, 71109; промышленных роботов для съема отливок — МАК-1, МАК-4, «Бриг-10Б», МА.5Ц91.01, ЛМ10.Ц61.01, ЛМ10Ц.83.01, А97-20М; промышленных роботов для заливки металла в формы — ЛМ31, ЛМ25; ЛМ35; ДМ-4; АН-18А, МАК-3, ЛМС63, ЛМС80, ЛМС100 для автоматической смазки форм; установки термостатирования и других устройств. На предприятиях эти технологические комплексы комплектуются прессом с обрезным штампом. Схема компоновки технологического комплекса АЛД-1 с усилием запирания 1600 кН приведена на рис. 15.

Рис. 15. Автоматический комплекс для литья заготовок под давлением: Технологический комплекс обеспечивает до 200 циклов в час и автоматически осуществляет: очистку и смазку формы; закрытие формы; дозировку металла; выдержку в течение заданного времени расплавленного металла в камере прессования для достижения необходимой температуры; прессование металла в форму; выдержку отливки в форме до ее кристаллизации; раскрытие формы; перенос отливки и подачу ее в штамп обрубного пресса; обрезку отливок в штампе пресса; поддержание заданной температуры расплава в тигле или раздаточной печи и необходимой температуры пресс-форм с помощью установки термостатирования; укладку отливок в приемное устройство. Качество отливок обеспечивается трехступенчатым режимом прессования с автономной регулировкой скорости на каждой ступени и усилением давления в конце прессования. Гидрорычажный механизм создает плавное и надежное запирание формы со скоростью прессования до 7 м/с и давлением прессования до 197 МПа. Для обеспечения технологического процесса имеются устройство обдува и манипулятор смазки пресс-форм и пресс-поршня, устройство контроля полноты удаления отливки, прибор нарастания давления, прибор измерения скорости прессования. В технологических комплексах предъявляются высокие требования к пресс-формам. Конструкция формы должна обеспечивать удобство ее очистки, смазки и термостатирования. Размер тепловых деформаций в подвижных частях пресс-формы должен сводить облой и заусенцы к минимуму. Отливка не должна оставаться на выталкивающих стержнях. Необходимо применять двойное выталкивание и шире использовать групповые методы проектирования сменных элементов для обеспечения быстрой переналадки. Реклама:Читать далее:Холодная штамповка заготовокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|