|

|

Категория:

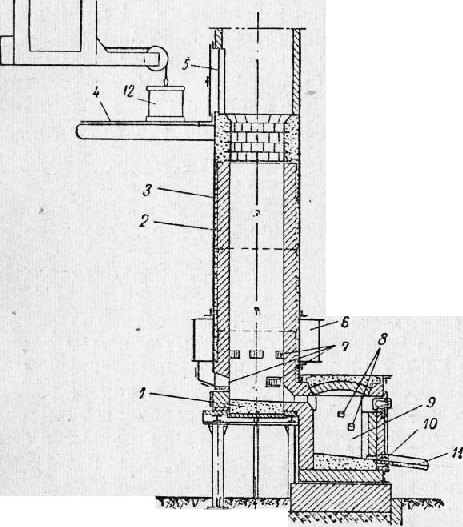

Литейное производство Литейные сплавы. Доброкачественное литье можно получить только из металлов и сплавов, которые обладают необходимыми литейными и физико-механическими свойствами. Физико-механические свойства отливок должны удовлетворять условиям их службы в готовом изделии. При достаточной жидкотекучести расплавленный металл легко растекается и хорошо заполняет форму в самых узких местах. Некоторые металлы (например, медь) в расплавленном состоянии густы, плохо заполняют форму, поэтому непригодны для фасонного литья. Сплавы таких металлов (например, бронзы и латуни) обладают достаточной жидкотекучестью. Важнейшим требованием к литейным сплавам при охлаждении от жидкого состояния до твердого (при комнатной температуре) является их малая усадка (т. е. незначительное уменьшение линейных размеров и объема). Для фасонного литья допустима усадка до 2,5%. Чем больше усадка, тем значительнее образование в отливке усадочных раковин и больше опасность появления трещин, так как податливость формовочной смеси ограничена. Однородность заключается в примерно одинаковом химическом составе всех частей отливки. Сплавы, дающие большую ликвацию по удельному весу, непригодны для отливки. Важным свойством металлов и сплавов является легкоплавкость. Чем ниже температура плавления металла или сплава, тем легче и проще получить из него отливку. Диаграммы состояния сплавов показывают, что температура плавления двойных сплавов ниже температуры плавления одного или обоих элементов, образующих сплавы, а эвтектические сплавы имеют самую низкую температуру плавления в данной системе. То же можно сказать и о сложных сплавах. Для фасонного литья применяются чугун, сталь, бронза, латунь, сплавы алюминия и магния и других цветных металлов. Чугунное литье. Литье из серого чугуна составляет основную часть продукции литейных цехов. Это объясняется в первую очередь хорошими литейными свойствами серого чугуна (относительно невысокая температура плавления: 1100—1200°; достаточная жидкоте-кучесть; небольшая усадка — около 1%; однородность отливок) и его невысокой стоимостью. Повышенная хрупкость чугуна ограничивает область его применения. Однако многие детали машин и механизмов, не испытывающие больших ударных нагрузок, могут отливаться из чугуна. Кроме того, значительное улучшение свойств чугунного литья достигается модифицированием. Белый чугун применяют для отливки изделий с последующим отжигом на ковкий чугун. Содержание углерода в этом чугуне ограничивается 2,2—3,2%, чтобы количество углерода отжига в металлической массе готового изделия не было слишком большим. Чтобы предотвратить образование свободного графита в процессе литья, содержание кремния не должно превышать 1,4%. Для повышения жидко-текучести в составе чугуна допускается до 0,2% фосфора, который мало влияет на выделение графита. Марганец препятствует распадению карбидов железа (Fe3C) при отжиге, поэтому его содержание не должно превышать 0,6%, (а для черносердечных ферритных чугунов 0,5%). Усадка белых чугунов составляет около 2%. Для плавки чугуна в литейных цехах чаще всего применяются вагранки. Вагранка является замечательным русским изобретением XVIII столетия. Она представляет шахтную печь (рис. 1), выложенную шамотным кирпичом и имеющую стальной кожух. Загрузка шихты производится через колошниковое отверстие с колошниковой площадки.

Рис. 1. Схема вагранки с копильником

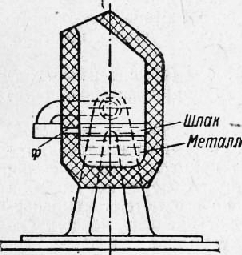

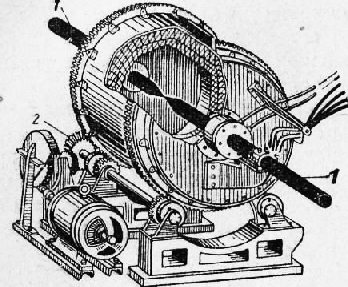

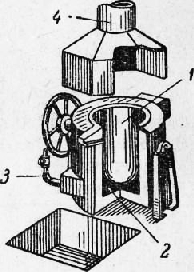

Верхняя часть вагранки от верхнего ряда фурм до колошникового отверстия называется шахтой. Выше шахты находится дымовая труба, снабженная искрогасителем. Нижняя часть, от лещади до фурм, называется горном. Лещадь имеет наклон в сторону копильника, который служит для собирания значительного количества расплавленного чугуна и выравнивания его химического состава. Копильник имеет летку и желоб для выпуска чугуна, а также одну или две летки для выпуска шлака. Обычно вагранка работает 4—8 час. в сутки, иногда 16 час и больше. Производительность вагранки зависит от диаметра шахты и колеблется в широких пределах — от 1000 кг до 25 т чугуна в час; в литейных цехах машиностроительных заводов чаще всего применяются вагранки производительностью 3— 8 т/час. Иногда вагранки строятся без копильника, и тогда летки для выпуска чугуна и шлака делаются в горне. Загрузка шихты в современных вагранках механизирована и осуществляется с помощью бадьи с опускающимся конусным или откидным дном. Для того чтобы получить литье заданного химического состава, ‘необходимо составить шихту из определенных количеств чушкового чугуна, чугунного и стального лома, собственных отходов цеха и ферросплавов. Подготовленная шихта, а также топливо (кокс) и флюсы (обычно известняк) доставляются на колошниковую площадку и отдельными порциями (колошами) загружаются в вагранку. Химический состав металлической шихты при плавке в вагранке изменяется, так как в атмосфере плавильного пространства имеется свободный кислород, который омывает плавящийся чугун и частично выжигает примеси. Угар кремния составляет 10—15%, марганца 17—22%, железа 0,4—1,5%. Содержание фосфора остается без изменения. Углерод несколько выгорает, но его потеря компенсируется при соприкосновении расплавленного чугуна с раскаленным коксом. Содержание серы увеличивается в связи с переходом ее в чугун из золы кокса, поэтому для вагранок применяют специальный литейный кокс с пониженным содержанием серы. Известняк применяется для ошлакования окислов элементов, составляющих шихту, а также золы кокса и песка, попадающего в шихту из формовочной смеси (вместе с собственными отходами цеха). Для получения высококачественных сортов серого чугуна, а также легированного и ковкого чугуна применяют двойные процессы — плавку в вагранке и доводку в дуговой или пламенной печи, что дает возможность получать весьма нагретый металл нужного химического состава, т. е. успешно решать задачу, трудно выполнимую при плавке в вагранке. Расплавленный в вагранке чугун заливается в печь, где производятся его подогрев и доводка до заданного состава. Стальное литье. Сталь имеет значительно худшие литейные свойства, чем чугун. Она менее жидкотекуча и, следовательно, хуже заполняет форму. Усадка стали — до 2% и выше, поэтому в отливках получаются усадочные раковины значительных размеров; температура плавления стали 1400—1540°. Чтобы избежать брака по усадочным порокам, предусматривают специальные прибыли (наросты) на верхних массивных частях отливки. Однако высокая прочность и вязкость стальных отливок являются их значительными преимуществами перед другими видами литья, поэтому стальные отливки весьма широко применяются для ответственных деталей в ряде отраслей машиностроения. Формовочные смеси для стальных отливок должны отличаться высокой огнеупорностью и хорошей податливостью. Обычно для сухих форм применяются тощие смеси из кварцевого песка и огнеупорной глины с добавкой отработанной смеси, а также быстротвердеющие смеси с жидким стеклом. Для производства отливок применяются доэвтектоидные углеродистые стали с содержанием 0,1—0,6% С и легированные стали с добавками марганца, кремния, никеля, хрома, меди, ванадия, вольфрама, молибдена, титана. Плавка стали для заливки форм производится в малых конвертерах, мартеновских печах и электропечах. Малые бессемеровские конвертеры имеют емкость 2—3 т и применяются исключительно с целью получения стали для фасонного литья. Чугун для малого бессемерования расплавляют в вагранке. Дутье в малом конвертере (рис. 2) осуществляется через фурмы ф с боковой стороны. Это позволяет, изменяя угол наклона конвертера, продувать металл или подавать дутье на поверхность для сжигания выделяющейся окиси углерода (СО) в углекислый газ (С02), в результате чего повышается температура ванны. Малобессемеровская сталь выдается из конвертера при температуре около 1650°, поэтому она обладает большой жидко-текучестью и годна для отливок самой сложной конфигурации. Малые конвертеры, а также мартеновские печи применяются преимущественно для плавки углеродистой стали обыкновенного качества, содержащей 0,2—0,3% углерода. Электропечи применяются для плавки углеродистой качественной стали и легированной стали, содержащей хром, никель, ванадий, молибден, медь и пр. Литье из сплавов цветных металлов. Для производства отливок преимущественно применяют сплавы меди — бронзы и латуни, а также сплавы легких металлов (алюминия и магния). Сведения о литейных сплавах на основе меди, алюминия и магния были приведены в разделе втором. Такие медные сплавы, как кремнистые латуни и алюминиевые бронзы, имеют значительную усадку (1,5—2,5%) и сравнительно легко окисляются, поэтому при заливке форм должно быть обеспечено плавное заполнение форм, а также хорошее питание отливок. Для улучшения питания при формовке предусматривают массивные прибыли; часто в одной форме располагают несколько отливок, соединенных питателями с общим стояком. Вес литниковой системы и прибылей иногда составляет до 150% от веса готовой отливки. Плавка сплавов меди производится в дуговых электропечах, индукционных печах со стальным сердечником и без сердечника, а также в пламенных печах. На рис. 3 приведена качающаяся дуговая электропечь. В таких печах дуга образуется между двумя графитовыми электродами, и расплавление шихты происходит за счет теплоты, излучаемой дугой. По расплавлении шихты для перемешивания металла и ускорения плавки производят покачивание печи с помощью поворотного механизма; этот же механизм используется для наклона печи при выпуске металла.

Рис. 2. Малый бессемеровский конвертер

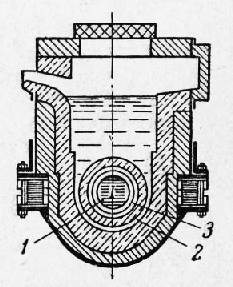

На рис. 4 показана схема индукционной печи со стальным сердечником. Эти печи применяют для непрерывной массовой плавки металла одной марки, так как печь работает только при наличии кольца из жидкого металла, представляющего по электрической схеме «виток» вторичной обмотки трансформатора и окружающего находящуюся под футеровкой первичную катушку. Расплавленный металл выливают из печи не полностью; вновь загруженная шихта плавится при соприкосновении с жидким металлом.

Рис. 3. Качающаяся дуговая электропечь

Рис. 4. Схема индукционной печи со стальным сердечником

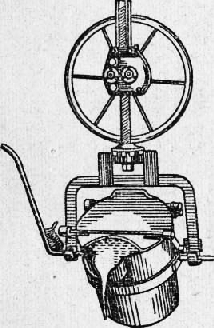

Рис. 5. Пламенный тигельный горн

Пламенные печи для плавки медных сплавов применяют реже, так как в них печные газы окисляют металл. Кроме того, эти печи требуют повышенного расхода топлива. Для расплавления алюминиевых и магниевых сплавов применяются специальные ванные электропечи сопротивления. Для этих же целей используют горны, работающие на коксе, мазуте или газе. На рис. 5 изображен поворотный пламенный тигельный горн со стальным тиглем. Топливо (мазут) подводится по трубе и сгорает в пространстве; продукты горения отводятся вытяжным колпаком и го трубе. Заливка форм, выбивка и очистка литья. Чугун, расплавленный для заливки, из вагранки или электропечи выпускают в поворотный ковш. Ковш имеет снаружи стальной кожух, внутри футерован шамотным кирпичом. Для уменьшения потерь теплоты чугуна применяют или барабанные ковши или ковши с крышками (рис. 6). С целью получения отливок из модифицированного чугуна в ковш производят присадку модификатора. Для разливки стали применяют стопорные ковши. Чтобы освободить остывшие отливки из формы, производят выбивку с помощью различных механизмов (встряхивающих решеток, вибраторов и др.); при выбивке разовые формы разрушаются. Выбивка стержней из отливок выполняется вручную, на пневматических машинах или (для крупных отливок) в гидрокамерах (струей воды под давлением 30—100 ати). Прибыли, литники и выпоры от стальных отливок отделяют газовой резкой, а от чугунных — пилами, зубилами и кувалдами. Очистка поверхностей отливок из остатков формовочных и стержневых смесей производится в барабанах, с помощью пескоструйных, дробеструйных и дробеметных аппаратов. Для очистки поверхностей применяют также песко-гидравлическую очистку, при которой струя воды с песком подается на поверхность отливки под давлением до 70 ати и выше. Для зачистки заусенцев используют обдирочные станки, снабженные крупнозернистыми абразивными кругами из корунда или карборунда. Комплексная механизация формовочно-заливочного участка. Технологические процессы литейного производства характеризуются большими грузопотоками разнообразных материалов и многократным их перемещением, причем в ходе этих процессов материалы приобретают различные состояния и свойства, в связи с чем изменяется способ их транспортировки. При комплексной механизации формовочная смесь, приготовленная с помощью машин ленточным или пневматическим транспортером подается к рабочему месту формовщика и заполняет бункер, расположенный над формовочной машиной; через затвор бункера по мере надобности смесь направляется в форму, где механически уплотняется. Операции подачи установки опок на машины, а также подачи стержней производятся механизмами. Набитые на машине формы устанавливаются на движущийся конвейер и подаются последовательно на заливку, охлаждение и выбивку. Труд рабочего при комплексной механизации сводится лишь к управлению механизмами (нажатию рычага бункерного затвора, перемещению рукояток управления формовочной машины, управлению подъемником и т. п.) и установке стержней в форму. Таким образом, комплексная механизация дает возможность во много раз эффективнее использовать механизмы. В последнее время для изготовления форм начали применяться машины полуавтоматического действия. Брак отливок и борьба с ним. В литейном производстве брак может быть следствием неправильной конструкции отливки, неправильной технологии, или недоброкачественности применяемых материалов. Главными видами брака являются раковины, трещины, рыхлота и пористость, спай, коробление, отбел (при чугунном литье).

Рис. 6. Ковш с крышкой

Раковины бывают газовые, песчаные, усадочные и шлаковые. Газовые раковины — открытые (наружные) или закрытые (внутренние) пустоты — возникают при большом содержании газов в металле, при пониженной газопроницаемости формовочных или стержневых смесей вследствие низкой температуры заливаемого металла, когда выход газов из него затруднен. Песчаные раковин ы—открытые или закрытые пустоты в теле отливки, заполненные формовочным материалом. Причинами образования песчаных раковин могут быть недостаточная прочность формовочной и стержневой смесей, слабая набивка формы, пережог формы при сушке. Усадочные раковины — пустоты в теле отливки, возникают вследствие неправильной конструкции отливки (при большом местном скоплении металла), неправильного расположения прибылей, выпоров и литников, чрезмерно высокой температуры заливаемого металла, увеличивающей усадку. Шлаковые раковины — пустоты в теле отливки (открытые или закрытые), заполненные шлаком, — являются следствием попадания шлака в полость формы из-за неправильной заливки и несовершенства литниковой системы. Трещины возникают при неправильном составе формовочных и стержневых смесей и чрезмерно плотной набивке формы, уменьшающей податливость последней, при неравномерном охлаждении, а также при неправильной конструкции отливки (резкий переход от толстых сечений к тонким) и при заливке чрезмерно горячим металлом. Рыхлота и пористость проявляются в виде неплотной структуры металла и возникают преимущественно вследствие высокой температуры металла при заливке или вследствие местных утолщений в отливках. Спай или неслитина — щели и углубления в теле отливки с закругленными краями, образованные не слившимися полностью струями металла, поступившими в полость формы с разных сторон. Возникают вследствие низкой температуры металла, его окисления и недостаточной жидкотекучести, а также засорения питателей. Возникновение раковин, так же как и появление всех других видов брака, может быть предупреждено правильной конструкцией отливки, надлежащим качеством применяемых материалов, исправностью оборудования, правильной технологией и строгим выполнением этой технологии. Однако в тех случаях, когда пороки в отливках уже имеются, часто оказывается экономически выгодным их устранить, а не браковать литье. Раковины, трещины, рыхлота, пористость и спай могут быть устранены газовой или электрической заваркой с предварительным удалением дефектного места вырубкой, сверлением или другими способами, а при небольших размерах дефекта — металлизацией. Большие раковины и отверстия на поверхности чугунных отливок устраняются заливкой их жидким металлом. Применяется также ввертывание металлических пробок и втулок, для чего раковину высверливают и нарезают резьбу. Коробление — изменение размеров контура отливки под влиянием усадочных напряжений — возникает при неравномерном охлаждении отдельных частей отливки и чрезмерно высокой температуре заливки. Коробление стальных отливок устраняют правкой под молотами, прессами, ударами молотка или выдержкой при нагреве в печи под грузом. Отбел чугуна (образование на поверхности отливок цементита Fe3C) возникает при неправильном составе шихты и при быстром охлаждении чугуна в форме. Отбел можно устранить с помощью отжига, а предотвратить—изменением химического состава чугуна (например, увеличением содержания кремния). Реклама:Читать далее:Литье в металлические формы (кокильное литье)Статьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|