|

|

Категория:

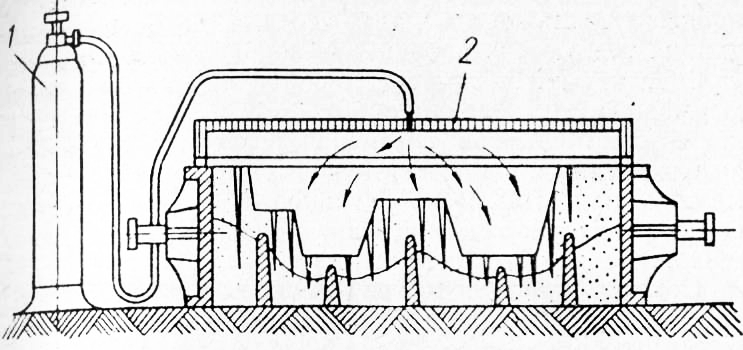

Развитие литейного производства Далее: Бойкот толстостенным формам В современных литейных цехах широко применяют наиболее экономичные сырые песчано-глинистые формы, которые можно использовать без дополнительного упрочения — сразу после изготовления. Недостатком сырых форм является невысокая прочность, из-за чего их применяют для получения мелких и средних отливок, масса которых обычно не выше 300 кг. Учитывая это, при производстве более крупных отливок издавна применяли (частично применяют и в настоящее время) более прочные сухие песчано-глинистые формы. Однако большая длительность (6— 48 час.) сушки форм в громоздких сушильных печах, связанная со значительным расходом топлива и загазованностью литейных цехов, коробление рабочей поверхности формы при сушке, снижающее точность и качество поверхности отливок, а также большая длительность цикла получения форм (при производстве крупных отливок она достигает 3—5 суток) не позволяют считать технологию литья в сухие песчано-глинистые формы рациональной. Литейщикам удалось отказаться от сухих форм только в 50-е годы, когда были освоены новые связующие материалы (быстротвердеющие крепители СП и СБ на основе сульфитной барды, жидкое стекло и др.). Их стали применять вместо традиционного, издавна «прописанного» в литейных цехах связующего материала — формовочной глины. Новые составы формовочных смесей со связующими СП и СБ позволили литейщикам быстро освоить скоростную технологию получения крупных ответственных отливок из серого чугуна, стали и медных сплавов массой до 8 т в подсушиваемых формах. На московском чугунолитейном заводе «Стакко-лит» в цехе № 3 в подсушиваемых формах получают ответственные станочные детали массой до 1 т. Изготовленные на встряхивающих с перекидным столом формовочных машинах модели 235 и окрашенные противопригарной краской полуформы направляются на дополнительное упрочнение, которое производится в специальной сушильной газовой установке. В результате кратковременной (около 20 мин.) обработки нагретыми до 200-—220° газами упрочняется быстротвер-деющая смесь, оформляющая рабочий слой каждой из полуформ толщиной 30—50 мм. После подсушки производится сборка формы. Она осуществляется на пульсирующем литейном напольном конвейере, который доставляет формы на участки заливки, охлаждения и выбивки. Благодаря отказу от 8—10-часовой сушки форм и замены ее кратковременной подсушкой завод «Станколит» улучшил организацию труда, сократил цикл получения отливок и снизил их себестоимость. Учитывая существенный недостаток технологии литья в подсушиваемых формах — загрязнение атмосферы цеха топочными газами подсушивающей установки, ряд заводов производят подсушку специальными лампами инфракрасного излучения, выпускаемыми Московским заводом электровакуумных приборов. Иногда лампы объединяют в секции и в виде рампы устанавливают непосредственно на литейную форму. На Харьковском станкозаводе для этой цели было создано специальное сушило, снабженное 432 лампами инфракрасного излучения, мощностью 500 вт каждая, которое позволяло подсушивать крупные формы размером 2120X1370X700 мм. В становление процесса подсушки форм внес свой вклад и московский институт Гипростанок, разработавший конструкции поточных (с приводным рольгангом и шагающим конвейером) сушильных установок 1-Э и П-Э с электрообогревом, рассчитанных соответственно на использование опок с максимальными размерами 1,6X1,1X0,45 и 2,7X1,6X0,6 м. Несомненно, подсушка явилась прогрессивным ме-годом упрочнения форм. Однако и она не могла удовлетворить литейщиков. С учетом возросшего уровня развития литейного производства требовался более быстрый метод упрочнения форм и стержней без применения каких-либо сушильных устройств. Задача была решена благодаря освоению литейщиками нового быстротвердеющего связующего вещества — жидкого стекла и разработке составов формовочных и стержневых жидкостекольных смесей, обладающих способностью быстро твердеть при воздействии углекислого газа. Несколько слов о жидком стекле. Оно представляет собой водный раствор силиката натрия. Величина модуля определяет вяжущие свойства стекла. Особенностью жидкого стекла является способность быстро разлагаться и затвердевать под воздействием углекислого газа, что дает возможность получать высокопрочный (12—20 кг/см2 при 6—7% жидкого стекла) рабочий слойформы при кратковременной (1—5 мин.) продувке формы углекислым газом. Из реакции видно, что под воздействием углекислого газа входящая в состав смеси вода не испаряется (как при сушке), а вступает в прочное химическое соединение с компонентами разлагающегося жидкого стекла. Таким образом, быстрое и надежное упрочнение формы при С02-процессе объясняется связыванием песчано-глинпстой основы смеси пленкой геля кремниевой кислоты. Продувка формы углекислым газом в литейных цехах осуществляется несколькими способами: через каналы-наколы на рабочей поверхности формы, образованные иглой-душником; через полую модель и предусмотренные в ее стенках отверстия и др. На рис. 11 показана схема наиболее простого процесса химического упрочнения формы путем введения углекислого газа под зонт 2. Углекислый газ доставляется в литейные цехи в стальных баллонах или же производится непосредственно в цеховых установках воздействием серной кислоты на мел. В изготовленных С02-процес-сом формах получают самые разнообразные высококачественные отливки из серого чугуна, стали и цветных сплавов массой до 170 т. Учитывая сложность осуществления С02-процесса, связанного с доставкой в баллонах или производством углекислого газа, а также использованием специальной модельной или другой вспомогательной оснастки для его введения в рабочий слой формы, процесс был усовершенствован. В последние годы предложили ускоренный процесс химического твердения жидкостекольной формовочной смеси путем введения в нее специальных материалов — отвердителей. В качестве отвердителя в нашей стране успешно применяют порошкообразный шлак — отход феррохромового производства. Благодаря его использованию были разработаны составы пластичных самотвердеющих на воздухе формовочных смесей (ПСС), обеспечивающих создание скоростной технологии получения средних и крупных отливок. В качестве примера можно сослаться на опыт работы московского завода «Стан-колит», где технология литья с использованием ПСС применяется в течение 10 лет. Длительность твердения форм из ПСС на воздухе легко регулируется модулем жидкого стекла и количественным его соотношением с отвердителем. В цехе № 2 при массе отливок 0,2—0,5 т она составляет около 5 мин., а в цехе № 1 при получении более крупных отливок массой 1—5 т — около 15 мин.

Рис. 1. Химическое твердение полу формы при продувке углекислым газом. В результате внедрения в производство ПСС на заводе «Станколит» были сломаны два крупных ямных сушила в цехе №1 и шесть проходных камерных сушильных печей в цехе №2, что высвободило производственные площади, резко улучшило санитарно-гигиенические условия труда, обеспечило повышение качества и снижение себестоимости отливок. Разработка и освоение составов пластичных самотвердеющих смесей позволили отказаться от сушки и использования углекислого газа для дополнительного упрочнения форм. Однако они не исключили трудоемкий процесс уплотнения смеси при изготовлении форм. Учитывая это, ученые ЦНИИТмаша разработали и совместно с работниками московского завода «Станколит» внедрили в производство принципиально новый, прогрессивный метод изготовления форм и стержней, в основу которого было положено применение жидких самотвердеющих смесей (ЖСС). Этот процесс в корне меняет исторически сложившиеся тяжелые условия труда в литейных цехах. На смену тяжелому физическому труду рабочего пришла управляемая одним оператором автоматизированная установка, которая “ез прикосновения человеческих рук приготовляет быстротвердеющую смесь и заливает ее в опоки или стержневые ящики средних и крупных размеров. Большое преимущество нового технологического процесса заключается в том, что для его осуществления не требуются рабочие высокой квалификации. Применение ЖСС стирает грань между профессиями формовщика и стерженщика, в 3—5 раз снижает трудоемкость процессов формовки, позволяет увеличить выпуск отливок на существующих площадях. Кроме того, при этом резко улучшаются качество отливок и санитарно-гигиенические условия труда литейщиков. Советское правительство высоко оценило это изобретение, присудив его авторам — профессору А. М. Ляссу, кандидату технических наук П. А. Бор-суку и инженеру И. А. Онуфриеву Ленинскую премию. Сообщение об этом открытии появилось на страницах зарубежной печати под заголовком «Русская революция в литейном производстве». В чем же основные особенности и преимущества ЖСС? Способность ЖСС к самопроизвольному химическому твердению в атмосфере цеха достигается (как и в ПСС) комбинированным действием жидкого стекла и отвердителя — феррохромового шлака, а их повышенная подвижность — введением в смесь специальных пенообразующих добавок (контакт Петрова, жидкость ДС-РАС и др.). Живучесть ЖСС может регулироваться и обычно составляет 3—10 мин., после чего пена опадает и смесь начинает твердеть. Извлечение модели или стержня из ящика обычно производится через 40 мин. после заполнения опоки или ящика смесью. Выдержка форм перед заливкой расплавом составляет 4—5 час. При этом прочность смеси на сжатие колеблется в пределах 7—11 кг/см2. Особенностью ЖСС также является отсутствие в них разупрочнения при длительном хранении. Кроме того, затвердевшая смесь отличается высокой газопроницаемостью, что позволяет получать отливки высокого качества без искусственного вентилирования форм. Выбиваемость ЖСС лучше, чем жидкостекольных (обрабатываемых С02) смесей, что обусловливается их пористой структурой. Благодаря одновременному затвердению по всему объему ЖСС обеспечивает равномерную прочность формы и стабильную точность получаемых отливок. В нашей стране технология литья с использованием ЖСС нашла широкое признание. Сотни отечественных предприятий освоили и успешно применяют ЖСС при получении средних и крупных отливок из серого чугуна, стали и цветных сплавов массой от 500 до 25 тыс. кг. Пионерами в этой области оказались московские заводы «Станколит» и «Борец», Коломенский завод тяжелого станкостроения и др., на которых были созданы первые установки для приготовления И выдачи смеси. Посетители павильона «Механизация и автоматизация литейного производства» на ВДНХ в 1972 г. могли ознакомиться с оригинальным агрегатом для приготовления и непрерывной заливки ЖСС в формы конструкции Коломенского завода тяжелого станкостроения. Обладая большой производительностью (20—30 т/час), агрегат предназначен для участка крупных отливок. Наличие поворотного транспортера с радиусом действия 8 м позволяет агрегату обслуживать большую площадь, осуществлять последовательную заливку смесью многих опок. Стационарная установка того же завода производительностью 5—6 т/час рассчитана на выпуск более легких отливок — массой до 1,5 т. Экономический эффект от ее внедрения составил 10,2 руб. на 1 т производимых отливок. Учитывая огромные преимущества технологии производства отливок с применением ЖСС, фирмы США, Франции, Японии, ФРГ, Италии, Швеции, Норвегии и Дании купили у СССР лицензии на право использования этого оригинального изобретения. Реклама:Читать далее:Бойкот толстостенным формамСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|