|

|

Категория:

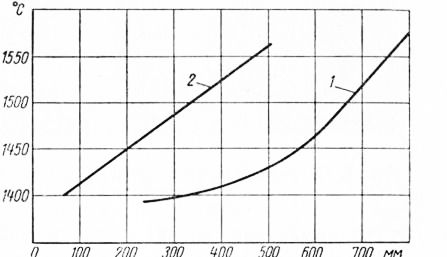

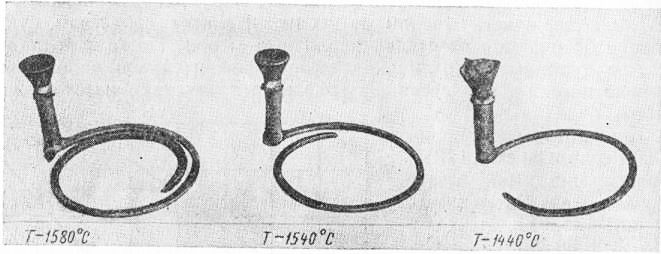

Жаропрочное стальное литье Жаропрочные материалы применяются главным образом в турбостроении, авиационной и нефтяной промышленности, а также в некоторых других отраслях машиностроения. Эти материалы должны обладать стабильностью структуры и свойств в процессе длительной эксплуатации, окалиностойкостью и стойкостью в отношении межкристаллитной коррозии. В настоящее время в энергомашиностроении для работы при температурах до 450° применяется литая углеродистая сталь марки 25Л. При более высоких температурах (450—530°) достаточно надежна низколегированная перлитная сталь марки 20ХМЛ. Для энергетических установок, работающих при температуре 530—570°, в Советском Союзе в последние 2—3 года применяют сталь перлитного класса марки 15Х1М1Ф-Л. Для работы при температурах свыше 600° в настоящее время применяются литые стали аустенитного и аустенитно-ферритного класса, а также сплавы на никелевой основе. В табл. 1 и 2 приведены химический состав и механические свойства стали жаропрочных и жаростойких марок, широко применяемых в различных отраслях отечественного машиностроения. За истекшее десятилетие изготовлено значительное количество наиболее ответственных и сложных крупногабаритных отливок паровых и газовых турбин. Так, например, для ЛМЗ (Ленинградский металлический завод) поставлено несколько комплектов литых деталей паровых турбин мощностью по 150 000 кет (СВК-150), а также литые детали для нескольких газовых турбин мощностью 12 000 кет (ГТ-12-3). Широко применяемая для вышеуказанных отливок жаропрочная сталь ЛА1 относится к классу аустенитных сталей. В ее химический состав, в отличие от всех других литых аустенитных сталей, применяемых в Советском Союзе, входит 3% кобальта для повышения пластичности стали в условиях длительного разрыва. При температуре 580—650° предел текучести этой стали составляет около 50% от предела текучести при 20°. Сталь ЛА1 стабильна при температуре 600—700°, но при 700° имеет заметное снижение ударной вязкости. Так, например, в результате старения при температуре 700° в течение 100 и 1000 час. механические свойства при растяжении практически не меняются. Сталь ЛА4 предназначена для литых деталей паровых и газовых турбин, работающих при температуре пара 650°. При температуре 650° сталь ЛА4 обладает удовлетворительными механическими свойствами, стабильностью структуры, жаропрочными свойствами, коррозионной стойкостью и является в отличие от стали ЛА1 стойкой против межкристаллитной коррозии в электролите. По предварительным данным, сталь ЛА4 является перспективной для литых деталей, работающих в газовых средах при температуре 700°. При удовлетворительном сопротивлении ползучести (1 % за 100 000 час.), равном 4,5 кг/мм2 при 700°, металл двух опытных отливок показал предел длительной прочности (за 100 000 час.) 6,5 и 6 кг/мм2. Свариваемость стали JTA4 такая же, как и стали ЛА1, поэтому сваривают ее также электродами ЦТ-13-56, обладающими несколько более низкой стойкостью против межкристаллитной коррозии в электролите, чем сталь JIA4. В среде перегретого пара при 650° сталь ЛA4 обладает стойкостью против окалинообразования. Выбор той или иной марки стали определяется требованиями к отливкам по межкристаллитной коррозии. Детали паровой арматуры, работающие при температуре 580° в течение длительного времени, изготовляют из стали марки ЛАЗ, разработанной ЦКТИ. Как и сталь ЛА1, она является сложнолегированной, чисто аустенит-ной и предназначена для длительной работы в среде пара при температуре 600°. Сваривают сталь ЛАЗ электродами марки КТИ-5. В процессе сварки и заварки литейных пороков эта сталь обладает повышенной склонностью к образованию межкристаллитных трещин и надрывов, поэтому по технологическим свойствам она несколько уступает стали марок ЛА1 и ЛА4. Сталь 1Х18Н9Т-Л уже длительное время широко применяется в промышленности. Из нее отливают детали арматуры для паровых турбин, а также детали газовых турбин и других энергетических установок. Механические свойства этой стали в литом состоянии близки к свойствам кованого металла из той же марки стали. Сталь марки 1X20H12T-Л, разработанная ЦНИИТМАШем, предназначена для литых деталей паровой арматуры взамен стали ЛАЗ. Сталь 1Х20Н12Т-Л относится к группе жаростойких материалов, не склонных к межкристаллитной коррозии в среде электролита, и применяется для изготовления литых частей арматуры паровых турбин, работающих при температуре 600°. Сталь находится в стадии промышленного освоения. Прочностные свойства этой стали при 20° отвечают требованиям технических условий. Пластические свойства и ударная вязкость значительно превышают требования ТУ. При повышенной температуре от 20 до 500° С условный предел текучести стали снижается почти вдвое, нов интервале температур 500—700° остается на уровне 10—13 кг 1мм2. При отсутствии в стали 1Х20Н12Т-Л включений сигма-фазы, ударная вязкость ее как при комнатной, так и при повышенных температурах практически не изменяется и находится на уровне-20 кгм!см2. Процесс старения при температуре 600—750° длительностью 3000 час. на механические свойства и структуру стали 1X20H12T-JI заметного влияния не оказывает. Сталь 1Х20Н12Т-Л при наличии в ее структуре не менее 1—2% ферритной фазы обладает хорошей свариваемостью, характеризуемой отсутствием горячих трещин в наплавленном металле и в околошовных зонах и не имеет межкристаллитных надрывов. Отношение содержания Cr/Ni должно быть не ниже 1,6—1,65 при среднем уровне содержания остальных элементов. Эти стали сваривают электродами ЦТ-15. Механические и жаропрочные свойства металла швов, выполненных этими электродами, превышают свойства основного металла. Сталь марки Х25Н13Т-Л, разработанная НЗ им. Ленина, широко применяется для отливок газовых турбин типа ГТ-600-1,5 и ГТ-700-4 и имеет двухфазное строение —твердые растворы аустенита и феррита. Аустенитно-ферритная сталь Х25Н13Т-Л применяется с малыми добавками азота и без него. При максимальном содержании в стали азота (0,24%) феррит залегает небольшими участками по границам зерен аустенита. Сталь обладает хорошими технологическими свойствами, в том числе хорошо сваривается. При высоких температурах (до 700°) жаростойкая сталь марки 26-20 обладает удовлетворительными механическими свойствами. После старения при температуре 650—850° сталь 26-20 упрочняется незначительно, но резко снижаются пластические свойства и особенно ударная вязкость. При длительном разрыве пластичность стали преимущественно менее 1%. Сталь 26-20 применяется для литых деталей с низкими рабочими напряжениями. Аустенитная сталь ЭИ402 в промышленности еще мало применяется, так как находится в стадии производственной проверки. Сталь ЛА6, разработанная ЦКТИ им. Ползунова и НЗ им. Ленина, является аустенитной жаропрочной сталью. В отличие от стали ЛАЗ, она характеризуется отсутствием ванадия и титана, меньшим держанием углерода и вольфрама и повышенным содержанием С<иобия, который придает стойкость против межкристаллитной П прозии. По механическим и жаропрочным свойствам стали ЛА6 К ЛАЗ равноценны. Сталь проходит экспериментальную проверку. 11 Проведенное ЦНИИТМАШем специальное исследование некоторых жаропрочных сталей аустенитных марок, в частности стали J7A1 подтверждает, что они по своим литейным свойствам существенно отличаются от сталей перлитных марок. Поэтому в производстве аустенитных отливок требуется значительное усложнение технологических процессов на различных этапах изготовления литого изделия. Температуры ликвидуса и солидуса стали ЛА1 определялись на двух плавках следующего химического состава в %:0,14С О 84 Si; 0,60 Мп;15,56 Сг 15,55 Ni; 2,0 Mo; 1,1 W 0,18 Ti; 2,80 Co; 0,015 P 0,031 S и 0,20 С; 0,92 Si 0,67 Mn; 16,83 Cr; 15,75 Ni 2,09 Mo; 1,20 W; 0,28 Ti 13 Co; 0,009 P; 0,013 S, и оказались равными для первой плавки 1413 и 1400° и для второй 1400 и 1388°. Сопоставление жидкотекучести стали аустенитного класса типа ЛА1 и перлитной стали ЗОЛ (рис. 1) при различных температурах металла при заливке от 1400 до 1600° показывает, что при одной и той же температуре жидкотекучесть стали ЛА1 выше, чем углеродистой стали ЗОЛ, ввиду различия в температуре начала затвердевания, которая у стали ЗОЛ приблизительно на 100° выше по сравнению со сталью ЛА1. С повышением температуры металла в интервале от 1400 до 1450° жидкотекучесть стали ЛА1 увеличивается незначительно и весьма заметно увеличивается только с 1450°. Спирали, отлитые при различных температурах металла (рис. 2), подтверждают, что с повышением температуры металла при заливке жидкотекучесть стали ЛА1 заметно повышается. Из этого следует, что отливку деталей из стали ЛА1 и ей подобных следует производить металлом, нагретым не менее, чем на 100° выше солидуса. Наименьшее количество неметаллических включений в различных плавках стали ЛА1 (табл. 3) оказалось в плавке № 1, при которой температура выпуска и заливки наиболее высокая и составляет соответственно 1762 и 1500°. Установлено, что образцы из стали ЛА1, разлитой при пониженной температуре, равной 1430°, при испытании на длительную прочность разрушались уже после 9 час. испытания, а образцы из той же стали, но разлитой при еще более низкой температуре, равной 1420°, ломались в процессе изготовления в местах залегания окисных плен. Поэтому при производстве литья из стали аустенитных марок необходимо соблюдать оптимальную температуру разливки.

Рис. 1. Жидкотекучесть стали марок JIA1 (1) и ЗОЛ (2) в зависимости от температуры металла при заливке.

Рис. 2. Спирали, характеризующие жидкотекучесть стали ЛА1 в зависимости от температуры металла при заливке.

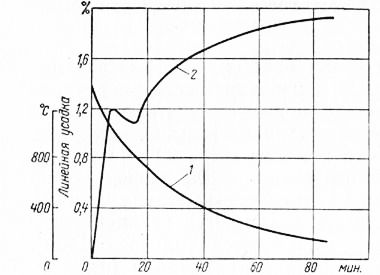

Общая величина линейной усадки углеродистой стали ЗОЛ (рис. 3), специально определявшаяся для сопоставления с усадкой аустенит-ной стали, составляет 1,9% и состоит из доперлитной усадки—1,25%, расширения — 0,08%, соответствующего перлитным превращениям, и послеперлитной усадки — 0,73%.

Рис. 3. Линейная усадка (2) стали ЗОЛ в зависимости от температуры металла при заливке.

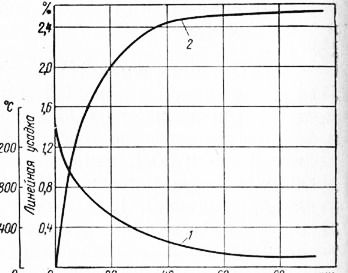

Общая величина линейной усадки стали ЛA1 (рис. 4) в зависимости от температуры разливки составляет 2,43—2,64 % и возрастает с понижением температуры металла при заливке. В процессе кристаллизации металла при переходе из жидкого состояния в твердое, как хорошо известно, происходят объемные изменения, сопровождающиеся образованием усадочных раковин.

Рис. 4. Линейная усадка (2) стали ЛА1 в зависимости от температуры металла при заливке (1).

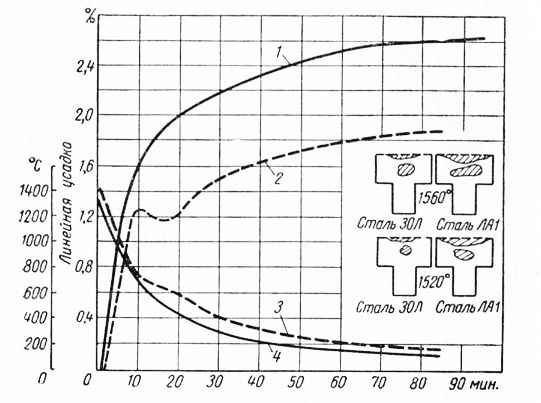

Исследования в этой области показывают, что сталь аустенитного класса больше склонна к образованию усадочных раковин, чем сталь перлитного класса. На рис. 5 представлены кривые усадки стали марок ЗОЛ и ЛА1 и две Т-образные пробы. Первая проба отлита из стали ЗОЛ, вторая — из стали ЛА1. Температура металла при заливке в обоих случаях равна 1560° С. При сопоставлении темпле-тов этих проб и разрезав их по главной оси, видно, что сталь ЛА1 значительно больше склонна к образованию усадочных раковин. Многочисленные лабораторные опыты и почти десятилетняя практика производства промышленного литья для турбин из аустенитной стали различных марок подтверждают повышенную склонность аустенитной стали к образованию усадочных раковин. Поэтому для получения плотных отливок применяют прибыли, размер которых превышает прибыли на отливках из перлитной стали не менее чем на 50%.

Рис. 5. Линейная усадка и склонность к образованию усадочных раковин в зависимости от температуры разливки стали марок ЛА1 и ЗОЛ:

1 — усадка стали ЛА1; 2 — усадка стали ЗОЛ; 3 — температура стали ЗОЛ; 4 — температура стали ЛА1.

С повышением температуры металла при заливке наблюдается увеличение объема усадочных раковин, однако это не дает основания снижать температуру металла, так как способствует появлению в отливках окисных плен, заворотов, рыхлости и других литейных пороков, приводящих отливку в брак по данным видам пороков. С понижением температуры металла при заливке аустенитных сталей резко снижается его жидкотекучесть и эффективность действия прибылей. Реклама:Читать далее:Общие сведения о технологии производства жаропрочных отливокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|