|

|

Категория:

Технология миниатюрных изделий Несмотря на ограниченные размеры, на большинство миниатюрных изделий наносится маркировка (микромаркировка), содержащая информацию о принадлежности изделия, его характеристики, заводе-изготовителе, дате выпуска и т. д. Особенностью маркирования миниатюрных изделий является ограниченность места для нанесения маркировки, малая механическая прочность и жесткость изделий. Поэтому наносимая маркировка обычно содержит лишь самую необходимую информацию, т. е. отличается сокращенностью и лаконичностью. Для маркирования миниатюрных изделий применяют, как правило, «несиловые» методы: электроэрозионный, химический, фотохимический, ультразвуковой. Однако наиболее распространенными являются способы маркирования лакокрасочными составами: сеткографический, офсетный, окрашиванием. Последний способ весьма удобен и его широко применяют в случае необходимости маркирования изделий из пластмасс, минера-локерамики и других материалов, в которые в процессе изготовления можно вводить краситель. Путем окрашивания в определенный цвет исходной массы при изготовлении изделий можно «зашифровать» номер партии, состав материала или другие сведения. Для маркирования изделий электроэрозионным ультразвуковым, химическим, а также печатанием лакокрасочными составами применяют инструменты в виде электродов-клейм, штемпелей, клише, размеры букв и цифр которых не превышают 1,5 мм.

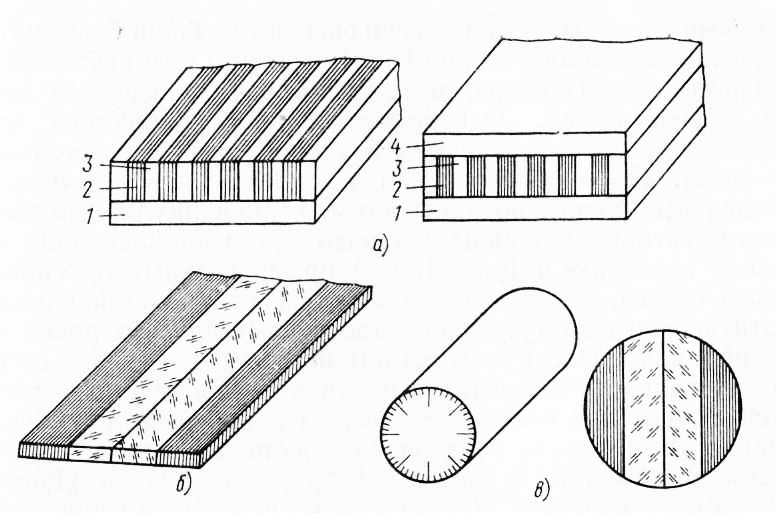

Рис. 1. Получение шкал, индексов и сеток с тонкими штрихами

Имеется приспособление для маркирования микромодулей, плат печатного монтажа и др. изделий с простановкой порядкового номера изделия. Маркировка наносится офсетным способом, с применением маркировочной краски, шрифтом ПУ-2 и ПУ-3. Маркировку можно наносить в 1—3 строки с количеством знаков в строке до 20. Расстояние между строками — 1 мм. Производительность приспособления 1000—4000 знаков в час. На цилиндрических изделиях маркировку наносят в виде нескольких цветных полос, выполненных в определенном сочетании. В тех изделиях, на которых непосредственно очень трудно нанести маркировку, последнюю выполняют на бирках, табличках путем печатания типографским способом. Бирки с необходимой информацией прикрепляют с помощью проволоки или нити к партии изделий. В ряде случаев маркировку наносят на бумажных, пластиковых этикетках, которые приклеивают на тару с изделиями. Нанесение тонких штрихов и делений на шкалах. Частным случаем маркирования является нанесение на изделия делений, нониусов, штрихов, цифр и других элементов. В приборостроении для нанесения этих элементов используются делительные машины, гравировальные, печатные устройства. Однако для нанесения очень тонких штрихов и делений они не всегда бывают пригодны. Поэтому для получения шкал, индексов и сеток с тонкими штрихами и делениями сначала набирают их в пропорционально увеличенном виде из отдельных брусков темного и прозрачного стекла, соответствующих делениям и промежуткам между делениями и шкалы. Затем бруски спекают в общий блок, который при последующем нагревании до температуры размягчения стекла подвергают вытягиванию, в процессе чего поперечное сечение блока уменьшается. Одновременно пропорционально уменьшаются до требуемой величины толщины рисок и расстояние между ними. После вытягивания и охлаждения блок разрезают на отдельные шкалы по плоскостям, перпендикулярным направлению вытягивания шкалы набирают путем приклеивания к стеклянной пластинке (рис. 1, а) прямоугольных брусков из черного стекла, чередующихся между собой и устанавливаемых вплотную друг к другу. Количество черных брусков равно числу делений шкалы. После этого на них накладывают сверху стеклянную пластинку, обеспечивая плотное прижатие всех составных частей. Затем блок помещают в печь, где производится спекание. Толщина рисок и размеры делений получаемой шкалы зависят от степени вытягивания и начальных размеров блока. Например, если в блоке шириной 100 мм установлено 50 брусков черного стекла шириной 0,5 мм и 50 брусков светлого стекла шириной 1,5 мм, то при вытягивании блока в ленту шириной до 1 мм толщина рисок будет 0,005 мм при расстоянии между ними 0,015 мм. Для измерительных приборов высокого класса точности со световым отсчетом возможно получение рисок, практически не имеющих толщины, но и в то же время хорошо различаемые глазом (рис. 1, б). Это достигается путем применения брусков, изготовленных из стекол разного цвета. Границы между брусками и являются рисками. При необходимости могут быть изготовлены и круглые шкалы (рис. 1, в). Деления на миниатюрные шкалы наносят также фотохимическим способом. Для этого заготовку шкалы, покрытую светочувствительной эмульсией, закрепляют на подвижной части чувствительного элемента. Собранное устройство устанавливают на фотоустановку и с помощью образцового прибора последовательно отклоняют подвижную часть чувствительного элемента на заданные углы. Затем через микрообъектив с трафаретом производят засветку заготовки шкалы пучком ультрафиолетового света. Для проявления шкалу, вместе с прибором, помещают в камеру с газообразным проявителем. Реклама:Читать далее:Понятие о производственном процессе и структуре заводаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|