|

|

Категория:

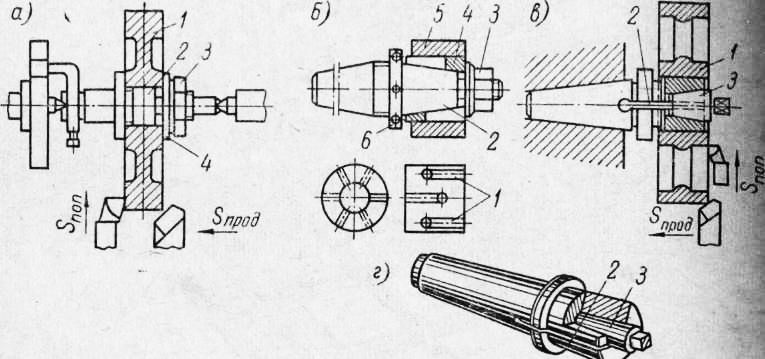

Технология деревообрабатывающего производства Создание базовых поверхностей у черновых заготовок. Из раскройного цеха черновые заготовки поступают в цех машинной обработки, где они превращаются в чистовые заготовки. Первая операция при механической обработке черновых заготовок — создание базовых поверхностей. Базовыми поверхностями у прямолинейных черновых заготовок могут быть одна пласть или одна пласть и кромка. При наличии базовой поверхности (пласти) обрабатывают одну кромку и затем другую пласть и кромку. После этого обрезают заготовку на точную длину. Создание базовых поверхностей у заготовки производится выравниванием их на продольно-фрезерных станках. Для этого используют в основном фуговальные станки. Фуговальные станки служат для выравнивания одной или двух плоскостей заготовки. Имеются односторонние и двусторонние фуговальные станки с ручной и механической подачей. Фуговальные станки с механической подачей предназначены для обработки широких пластей крупных заготовок и пластей щитов. Фуговальные станки с ручной подачей СФ4-1 предназначены для выравнивания одной из плбскостей заготовки (обычно пласти). На них последовательно можно обработать две плоскости — пласть и кромку. Рабочим органом является вращающийся ножевой вал, имеющий два или четыре плоских ножа. Длина ножей определяет ширину фугования. Ножевой вал расположен между двумя плоскими столами. Высота этих столов регулируется в пределах 6 мм. Задний стол обычно находится на уровне выступающих из вала режущих кромок ножей, а передний — ниже на требуемую толщину снимаемого с заготовки слоя древесины. Высоту переднего стола регулируют с помощью эксцентриковых валиков рукояткой. Вдоль столов с правой стороны установлена направляющая линейка, имеющая хорошо обработанные опорную и вертикальные плоскости. Основное назначение направляющей линейки — служить опорной поверхностью для базирующей пласти при строгании кромки в угол. На двусторонних фуговальных станках одновременно можно обрабатывать две смежные плоскости заготовки — пласть и кромку — и получать между ними прямой угол. Этот станок, кроме горизонтального ножевого вала, имеет второй раоочии орган — вертикальный шпиндель, на котором крепится фреза. Направляющая линейка не сплошная по длине, как у одностороннего станка, а состоит из двух частей. Передняя часть линейки подвижная, передвигается в горизонтальном направлении, и уровень ее плоскости устанавливается глубже по отношению к режущим граням фрезы на толщину снимаемого слоя с кромки заготовки. Задняя часть линейки закрепляется неподвижно. Приемы работы на фуговальных станках. Перед работой станок необходимо настроить. Настройка станка заключается в соответствующей установке заднего стола по высоте ножевого вала, фрезы, направляющей линейки и переднего стола по высоте. Плоскость заднего стола должна точно совпадать с горизонтальной касательной к окружности резания ножей. В двусторонних станках плоскость неподвижной части направляющей линейки должна также совпадать с касательной к окружности резания фрезы. Вертикальная плоскость направляющей линейки должна быть перпендикулярна плоскости столов, что легко проверить угольником. Положение переднего стола по высоте относительно, заднего определяется толщиной слоя древесины, снимаемого с пласти заготовки за один проход. В двусторонних станках подвижная передняя часть направляющей линейки также устанавливается относительно задней части линейки с учетом толщины снимаемого слоя с кромки за один проход. Толщина снимаемого слоя за один проход с пласти и кромки не должна быть более 2 мм; зависит она от шероховатости поверхности, которую необходимо получить при обработке, а если станок имеет механическую подачу, — от скорости подачи.

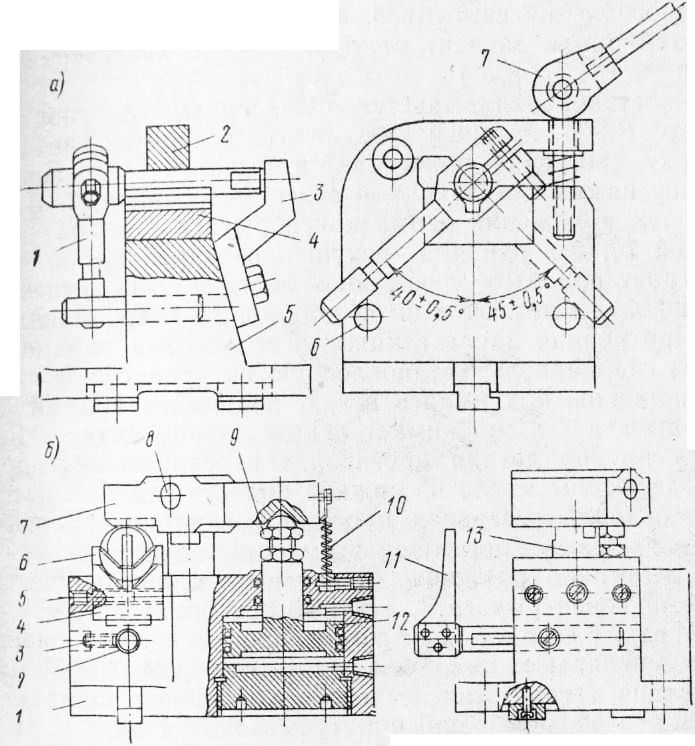

Рис. 1. Фуговальный станок с ручной подачей СФ4-1:

1 — станина, 2 — задний стол, 3 — ограждение ножевого вала, 4 — направляющая линейка, 5 — передний стол, 6 — ручка перемещения переднего стола по высоте, 7 — кнопки управления

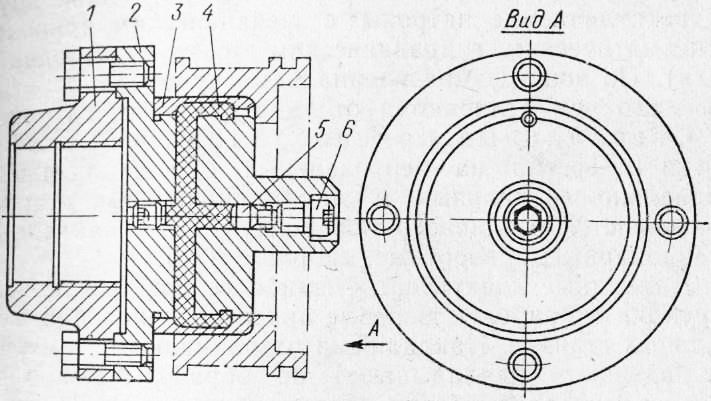

пласть и кромку заготовки под прямым или каким-либо другим углом друг к другу. На одно-’ сторонних станках эти две операции по выравниванию пласти и кромки осуществляются последовательно. Вначале выравнивается пласть с базированием на столе, затем кромка с базированием на направляющей линейке. Порядок работы на односторонних станках с ручной подачей следующий. Рабочий берет из штабеля заготовку, осматривает ее и кладет на передний стол вогнутой пластью вниз. Левой рукой прижимает заготовку к столу, а правой упирается в торец заготовки и надвигает ее на ножевой вал. Как только передний обработанный конец заготовки пройдет ножевой вал и окажется на заднем столе, заготовку прижимают левой рукой за ножевым валом и выдерживают в таком положении до конца обработки. Оптимальная длина обрабатываемых заготовок на фуговальных станках 1…1,5 м. При обработке более коротких заготовок для подачи материала следует применять толкатели. Подача заготовок должна быть плавной, с равномерной скоростью от начала до конца строгания. После прохода обрабатываемую пласть осматривают и, если на ней остались непростроганные места, проходы повторяют для полного выравнивания всей пласти. Если выступ ножей перед передней плитой стола составляет 1,5. ..2 мм, заготовку полностью прострагивают в среднем за два прохода. Не следует обрабатывать сильно покоробленные заготовки, стрела прогиба у которых больше припуска на обработку. Такие заготовки перейдут в брак из-за непрострожки или из-за уменьшения размера. Основной возможный дефект обработки на фуговальных станках — непрямолинейность обработанных поверхностей, которую легко обнаружить, сложив две заготовки обработанными поверхностями. Между поверхностями не должно быть просветов. Причинами этого дефекта могут быть: непараллельность переднего и заднего столов, непараллельность передней и задней частей направляющей линейки, несоблюдение правил прижима во время обработки. На фуговальном станке нельзя обрабатывать заготовку до точных размеров детали по толщине и ширине, поэтому одна пласть или пласть и кромка заготовки остаются после фугования необработанными. После настройки станка приступают к работе. На двусторонних станках с механической подачей за один проход обрабатывают одновременно

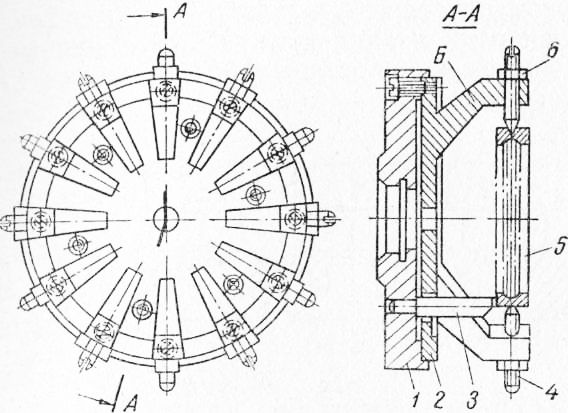

Рис. 2. Схемы фугования при ручной подаче в начальный период (а) и в стадии базирования по задней плите (б)

Обработка заготовок в размер по толщине и ширине. После выверки одной пласти и кромки под плоскость и прямой угол необходимо обработать две другие стороны заготовки. При этом необходимо сделать плоскости параллельными первым и придать

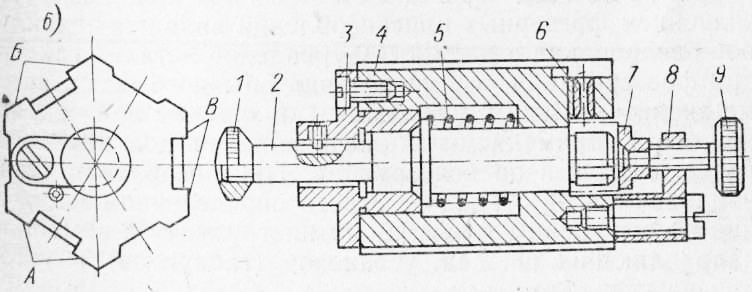

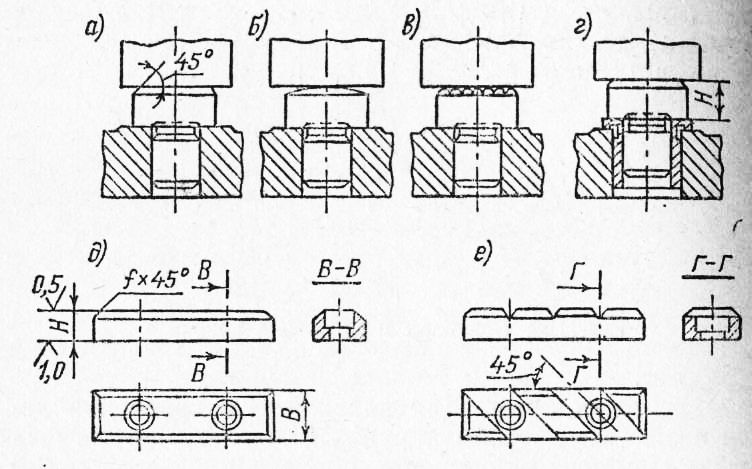

Рис. 3. Схема устройства рейсмусового станка:

1 — заготовка, 2 — когтевая завеса, 3 — рифленый подающий валик, 4 — стружколоматель,. 5 — ножевой вал, 6 — прижим, 7 — гладкий подающий валик, 8, 10 — нижние валики, 9 — стол

заготовке по всей длине совершенно точные определенные размеры по толщине и ширине. На фуговальном станке этого сделать нельзя. Для этой цели существует другой тип продольно-фрезерного станка — рейсмусовый. Рейсмусовые станки выпускаются односторонние и двусторонние. На односторонних станках одновременно обрабатывается только одна пласть заготовки (верхняя), на двустороннем — обе пласти. Для обработки заготовок и щитов в размер по толщине на одностороннем станке предварительно выравнивают нижнюю пласть на фуговальном станке. Заготовка, прошедшая обработку на фуговальном и одностороннем рейсмусовом станке, будет иметь большую точность обработки по толщине, чем заготовка, пропущенная только через двусторонний рейсмусовый станок. Поэтому односторонний рейсмусовый станок распространен шире. На рис. 3 дана схема устройства рейсмусового одностороннего станка. Ножевой вал расположен над столом, по которому проходит заготовка. Заданный размер заготовки устанавливается подъемом или опусканием стола. Заготовка подается двумя парами вальцов. Первая пара — верхние прижимные и подающие. Первый в этой паре рифленый валик может состоять по длине из нескольких секций, второй — гладкий. Нижняя пара валиков гладкие, расположены на столе, могут быть приводными и неприводными. Перед ножевым валом установлен стружколоматель, за ножевым валом — прижим, благодаря которому заготовка продвигается без вибрации. Кроме того, этот прижим очищает обработанную поверхность от стружек. Впереди верхнего рифленого подающего валика установлена когтевая завеса, препятствующая обратному выбросу заготовок из. станка. Заготовку кладут на стол выверенной базисной пластью вниз. При подаче ее в станок с верхней нестроганной пласти снимается стружка. Причем при определенном положении стола расстояние между окружностью, описываемой лезвиями ножей, и столом будет постоянным. Так как нижняя поверхность заготовки плотно прижата к столу, то по всей длине заготовки будет получаться одинаковая толщина, верхняя пласть получится параллельной нижней. Если нижняя базисная пласть будет плохо выверена, неровная, то такой же получится и верхняя. Кривая и покоробленная заготовка, попадая в рейсмусовый станок, под действием подающих роликов и прижимных колодок будет выпрямляться, но по выходе из станка благодаря упругости древесины заготовка снова примет первоначальную форму. Следовательно, рейсмусовый станок не может выправлять кривые заготовки и обрабатывать их под плоскость, но зато делает обрабатываемую поверхность параллельной противоположной и дает точный размер заготовки по толщине. На одностороннем рейсмусовом станке обрабатывают не только прямолинейные заготовки. Используя специальные приспособления, можно обрабатывать заготовки с криволинейным продольным профилем, а также получать прямолинейную поверхность, непараллельную базисной. Для обработки заготовки с криволинейным продольным профилем применяют приспособление, показанное на рис. 4, а. Приспособление состоит из опорного ролика, укрепленного на подставке, которая устанавливается на стол станка под ножевым валом. Заготовку укладывают в шаблон-цулагу. Нижняя поверхность шаблона соответствует профилю, по которому должна быть обработана заготовка. Для получения прямолинейной поверхности, не параллельной базисной (со скосом), применяют шаблон-цулагу, опорная поверхность которого будет расположена к поверхности стола под тем же углом, что и обрабатываемая поверхность к базисной поверхности заготовки.

Рис. 5. Схемы обработки на рейсмусо-. вом станке заготовок переменного по длине сечения:

а — криволинейного продольного профиля, б — прямолинейной поверхности, не параллельной базисной (со скосом); 1 — стол станка, 2— подставка, 3— шаблон-цулага, 4 — заготовка, 5— ножевой вал, 6 — опорный ролик

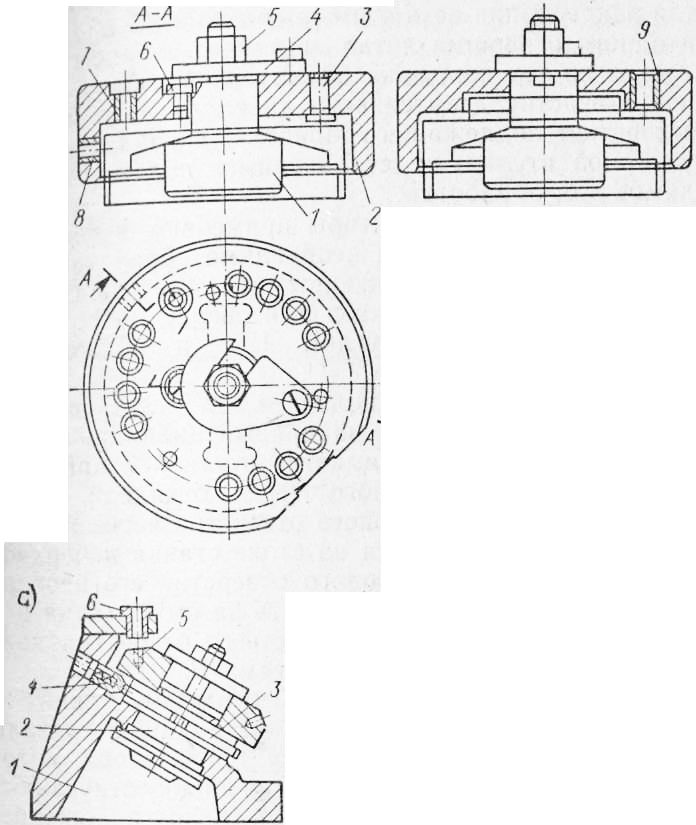

На одностороннем рейсмусовом станке одновременно обрабатывается только одна поверхность. Пласть и кромку обрабатывают за две установки с перенастройкой положения рабочего стола по высоте. Обработка кромок у тонких и широких заготовок на рейсмусовом станке затруднительна, а иногда и невозможна. В этом случае для обработки пласти и кромки применяют четырехсторонние продольно-фрезерные станки. Двусторонние рейсмусовые станки используют в основном для снятия провесов у клееных щитов и собранных рамок сразу с двух сторон. Для обработки заготовок брускового типа их почти не применяют, так как точность обработки на них в 1,5. ..2 раза ниже, чем на бдносторонних станках. Приемы работы на рейсмусовых станках. Перед началом работы станок необходимо настроить. Ножевой вал настраивают так же, как и на фуговальных станках, выверяя положение режущей кромки ножей. Нижние поверхности переднего рифленого вальца и стружколомателя должны находиться ниже горизонтальной касательной к окружности резания на 2 мм, гладкий подающий валец — на 1 мм и прижим — на 0,2 мм. Нижние подающие вальцы должны выступать над плоскостью стола на 0,2.. .0,3 мм. Выверяют положение рабочего стола. Заготовку укладывают на стол станка обработанной (базовой) поверхностью вниз и продвигают к вальцам. Когда вальцы захватят передний конец заготовки, следует положить на стол следующую заготовку и направить ее в торец предыдущей. Подача заготовок в станок должна быть непрерывной, без межторцовых разрывов. Заготовки небольшой ширины можно подавать в станок по нескольку штук параллельно друг другу. Для этого верхний подающий валик должен быть секционным. Разность в толщине заготовок допускается 1—4 мм. Во время работы на станке необходимо периодически проверять толщину получаемых деталей предельными калибрами. Четырехсторонние продольно-фрезерные стан-к и предназначены для формирования сечения деталей и заготовок. На них обрабатываются заготовки сразу со всех четырех сторон, при этом можно получать плоский и фигурный профиль. Режущие головки указанных станков расположены в следующем порядке по направлению подачи обрабатываемого материала: нижняя горизонтальная, праваяiвертикальная, левая’вертикальная, верхняя горизонтальная и калевочная. На станке могут быть установлены гладильные ножи, снимающие тонкую стружку с нижней лицевой пласти. На рис. 6 приведена схема четырехстороннего продольно-фрезерного станка с пятью ножевыми валами и гладильными ножами. Обрабатываемый материал в станок обычно подается вальцами, установленными попарно в двух местах перед нижним и верхним ножевыми валами. Количество подающих вальцов в различных станках может быть от четырех до восьми. Вальцы бывают гладкие и рифленые. Строгаемую доску к столу прижимают ролики и плоские прижимные устройства. На нижнем горизонтальном ножевом валу можно устанавливать профильные фрезы для выбора по пласти заготовки профиля (калевки) или круглые пилы для продольного деления заготовки на узкие бруски (рейки). Регулирование скорости подачи от 8 до 42 м/мин бесступенчатое. Это позволяет встраивать станки в автоматические и полуавтоматические линии. Станки оснащены счетчиками метров обработанных материалов. Каждая режущая головка приводится во вращение отдельным электродвигателем, управление которым сосредоточено на общем пульте управления станком.

Рис. 6. Схема четырехстороннего продольно-фрезерного станка:

1 — обрабатываемая доска, 2— боковые ножевые валы, 3— верхний ножевой вал, 4 — прижимные ролики, 5 — подающие вальцы, 6 — нижний ножевой вал, 7 — гладильные ножи, 8 — нижний калевочный ножевой вал

Однако обрабатывать только на четырехстороннем станке без предварительной подготовки базовой поверхности на фуговальном станке можно заготовки короче 600 мм; заготовки, кривизна которых не будет иметь существенного значения; заготовки узкие и тонкие, которые при сборке будут выправлены, например штапи-ки, обкладки, карнизы, узкие калевки и т. п. Заготовки, для которых необходимы правильная форма и точные размеры, перед обработкой на четырехстороннем станке должны быть обработаны на фуговальном станке с выверкой пласти и кромки под прямой угол. Возможен и такой вариант обработки, когда на фуговальном станке выверяют только одну пласть, а другие три поверхности обрабатывают на четырехстороннем станке. Но в этом случае трудно получить параллельные кромки. Таким образом, для придания заготовке правильной формы и точных размеров по толщине и ширине можно применить следующие схемы обработки: – выверка пласти и кромки в угол на фуговальном станке — обработка в размер на рейсмусовом; – выверка пласти и кромки в угол на фуговальном станке — обработка двух других сторон на четырехстороннем; – выверка одной пласти на фуговальном станке — обработка трех других сторон на четырехстороннем; обработка всех четырех сторон на четырехстороннем станке. Наиболее правильную форму и точные размеры чистовых заготовок дает первая схема, затем вторая и третья. Четвертая схема дает самое низкое качество обработки. Однако соотношение трудовых затрат по этим схемам будет обратным. Если трудозатраты по четвертой схеме принять за 1, то по первой схеме они составят 6.. .7; по второй — 6.. .6,5 и по третьей — 3,5.. .4. В связи с этим очень важно при выборе той или иной схемы обработки заготовок помнить об объеме трудозатрат. Первая и вторая схемы должны применяться для обработки заготовок, требующих правильной формы и точных размеров. Третья и четвертая схемы — для обработки заготовок коротких или узких и тонких, для которых отклонения от правильной формы не будут иметь существенного значения. Дефекты при обработке заготовок и меры их предупреждения. Заготовки в зависимости от назначения обрабатываются на продольно-фрезерных станках с определенной точностью. Точность обработки заготовок определяется шероховатостью обработанных поверхностей, степенью соответствия требуемой форме й размерам по сечению. Обработанная на продольно-фрезерных станках поверхность заготовки характеризуется наличием волн (волнистостью) и неровностей разрушения в виде местных выколов и задиров волокон (ворсистость и мшистость). Неровности поверхности в виде выколов и вырывов возникают в случае встречного наклона волокон. Во избежание этого дефекта заготовку в станок следует направлять так, чтобы обработка происходила по слою. Ворсистость и мшистость появляются при работе тупыми ножами и при выкрашивании режущей кромки лезвия. В условиях массового производства изготовляемые одноименные детали должны быть взаимозаменяемыми. Это значит, что по форме и размерам они могут отличаться друг от друга только в пределах допускаемых норм. Если отклонения в размерах превышают допускаемые нормы, то детали переходят в брак. Основной причиной дефектов обработки по форме и размерам деталей является работа на неисправных, плохо настроенных или плохо налаженных станках. Организация рабочих мест. Фуговальные станки с ручной подачей обслуживает один рабочий, с механизированной подачей — двое рабочих. Рейсмусовые станки обслуживают двое рабочих. Взаимное расположение станков, штабелей, заготовок и деталей должно быть таким, чтобы условия работы станочника были наиболее благоприятными. Расстояния для переноски заготовок и деталей должны быть минимальными и требовать наименьших усилий и времени. Возможна поточная организация производства на базе полуавтоматических линий, в которые включаются станки и транспортные устройства. В качестве примера можно привести полуавтоматическую линию для фугования и обработки по толщине черновых заготовок, в которую входят магазин для заготовок, подающий цепной конвейер, фуговальный и рейсмусовый станки с вакуумным прижимом заготовок. Производительность станков. Производительность фуговальных и рейсмусовых станков зависит от размеров обрабатываемых заготовок, скорости подачи, числа проходов заготовки через станок и коэффициентов использования рабочего и машинного времени станков.

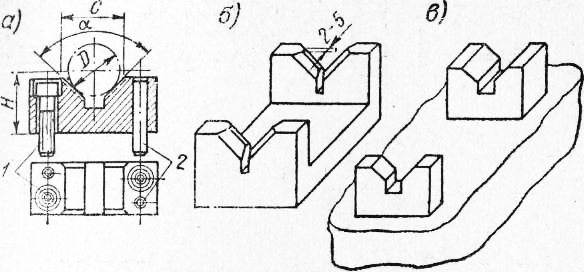

Рис. 7. Схема организации рабочих мест у станков:

а — фуговального, б — рейсмусового, в — фрезерного

В расчетные формулы производительности входят: Т — продолжительность смены, мин; и — скорость подачи, м/мин; Ki — коэффициент использорания рабочего времени станка; К2 — коэффициент использования машинного времени станка; п — число заготовок, обрабатываемых одновременно; m — среднее число проходов заготовки; I — длина обрабатываемых заготовок, м; rj — коэффициент, учитывающий скольжение, равный 0,9…0,92. Техника безопасности при работе на фуговальных и рейсмусовых станках. Ножевая щель между передним и задним столами фуговального станка должна иметь ограждение. Во время работы щель должна быть открыта только на ширину обрабатываемой заготовки. Широкое применение получило автоматическое оградительное устройство в виде шторы, представляющей щиток с гибкой связью между планками. Ограждение благодаря спиральной пружине прижимается к направляющей линейке. При пропуске заготовки шторка отжимается от направляющей линейки, обнажая часть ножевого вала, которая находится под заготовкой. При Обработке коротких и узких заготовок для подачи применяют толкатель. У рейсмусовых станков с механической подачей исключена опасность соприкосновения рук станочника с режущим инструментом в процессе работы. Но возможны случаи выталкивания обрабатываемой заготовки из-под передних валиков. Происходит это при недостаточном прижиме заготовки подающими валиками, при пропуске заготовок разной толщины или очень коротких.

Рис. 8. Приспособление для подачи на режущий инструмент коротких заготовок:

1 — заготовка, 2 — толкатель

Заготовки по толщине в одной партии могут иметь отклонения от установленных размеров в пределах 4 мм. А наименьшая допускаемая к обработке длина заготовки должна превышать расстояние между передними и задними подающими валиками не менее чем на 50 мм. Для предупреждения обратного выброса заготовок станок снабжается когтевой завесой, которая устанавливается перед верхним рифленым подающим вальцом. Торцовка заготовок в размер по длине. Заключительная операция в стадии обработки черновых заготовок при превращении их в чистовые — торцовка заготовок. Торцовка заготовок на точный размер по длине производится после формирования нужной формы и точных размеров по ширине и толщине. При торцовке заготовок создаются, кроме того, чистовые базисные поверхности на торцах, необходимые для точного расположения по длине деталей гнезд, отверстий при дальнейшей механической обработке. Торцуют заготовки на точный размер по длине на круглопильных торцовочных станках одно-, двух- и многопильных. На однопильных торцовочных станках заготовки базируются на каретке и подаются на пилу вручную. На столе станка имеется продольный паз, служащий для направления движения каретки. На каретке установлена направляющая линейка с откидным упором. Заготовку кладут на каретку вдоль направляющей линейки и прижимают к ней. Упор 8 в этот момент откинут. Торцуемый конец должен выступать за линию пилы на 3 … 5 см. Каретка продвигается на пилу, при этом оторцовывается первый конец заготовки. Затем заготовку поворачивают вдоль продольной оси на 180°, откидной упор ставят в рабочее положение, отор-цованный конец заготовки прижимают к упору, а пласть —к направляющей линейке, при этом оторцовывается второй конец заготовки. Длина заготовки после торцовки будет равна расстоянию между пилой и упором. Положение упора на линейке меняют в зависимости от требуемой длины заготовки.

Рис. 9. Торцовка заготовок на однопильном торцовочном станке с кареткой:

а — торцовка первого конца заготовки, б — торцовка второго конца заготовки; 1,7 — направляющие линейки, 2 — каретка, 3 — стол, 4 — направляющий паз каретки, 5 — пила, 6 — торцуемая заготовка, 8 — откидной упор

Широкие заготовки торцуют по одной штуке, узкие можно торцевать пачками. Для крепления заготовок в каретке пользуются различными прижимными устройствами — винтовыми, эксцентриковыми или пневматическими. При торцовке заготовок кратной длины на короткие одинарные заготовки вместо упора 8 пользуются второй направляющей линейкой, которую устанавливают параллельно пильному диску на расстоянии, равном длине одинарной заготовки. Первый рез производится свободно без упора и без линейки, оторцовывается 3 … 5 см длины для зачистки первого торца. Затем заготовку продвигают до линейки и производят второй рез, получая при этом первую заготовку точной длины. Затем заготовку снова продвигают до линейки и производят рез и т. д. На однопильных станках, которые, как правило, универсальные, можно торцевать заготовки под любым заданным углом к боковым поверхностям благодаря тому, что или направляющую линейку можно ставить под углом к плоскости пильного диска, или вал электродвигателя с пилой можно ставить под любым углом от 0 до 45°. В двух- и многопильных торцовочных станках (концеравнителях) подача осуществляется конвейерными цепями и заготовки торцуются сразу с обоих концов или распиливаются на несколько заготовок одинарных размеров по длине. Торцевание заготовок на точный размер по длине не всегда выполняется как самостоятельная операция. В тех случаях, когда заготовки предназначены для зашиповки, их торцуют на шипорезных станках. Реклама:Читать далее:Механическая обработка чистовых заготовокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|