|

|

Категория:

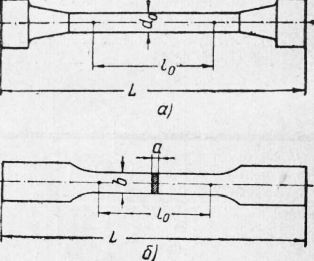

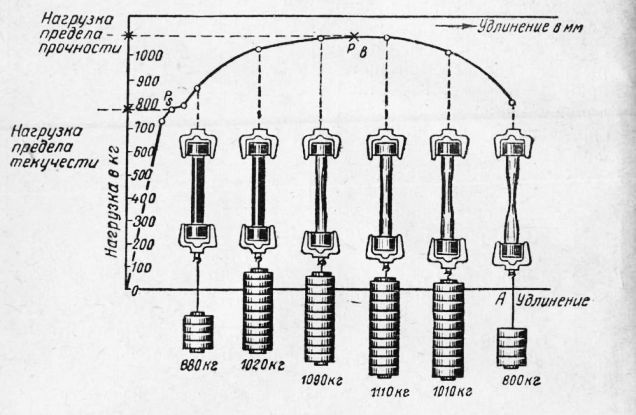

Технология металлов Далее: Железоуглеродистые сплавы Большинство деталей машин находится в эксплуатации под воздействием внешних сил. При этом характер внешних сил может быть самым разнообразным. Иногда внешняя сила действует постоянно в течение длительного времени или статически. Могут быть другие условия работы, когда внешняя сила действует непродолжительное время и действие имеет ударный характер. В этом случае нагрузка имеет динамический характер. Наконец возможны случаи длительного воздействия многократно повторяющейся силы. Усилие носит пульсирующий, повторно-переменный, или, как называют иначе, циклический характер. Детали или конструкции в этом случае работают, как говорят, на выносливость (или усталость), Для того чтобы решить, какой материал может быть использован для изготовления той или иной детали или конструкции, необходимо знать механические свойства этого материала. Механическими свойствами материала называется совокупность свойств, характеризующих способность материала сопротивляться воздействию внешних усилий. Способность сопротивляться у всех материалов зависит, во-первых, от того, каким образом прикладывается усилие (статически, динамически или циклически), во-вторых, от того, какой характер имеет внешнее усилие — растягивающее, сжимающее, крутящее, изгибающее и т. п. Статические испытания на растяжение. Испытание на растяжение производится путем растяжения специально приготовленного для этой цели образца на испытательной машине. Механические свойства материала, определяемые при этих испытаниях, объединяют в две группы: При этом под прочностью понимают способ-кость металла сопротивляться разрушению под действием внешних нагрузок. Под пластичностью — способность под действием нагрузок принимать новую форму не разрушаясь. Стандартным образцом для испытания на растяжение является образец, показанный на рис. 20, а. Диаметр стандартного образца выбирается в зависимости от мощности машины и предполагаемой прочности материала. Расчетная длина цилиндрической части определяется соотношением l0= \Od0, где d0 — его начальный диаметр. Все остальные размеры образца определяются конструкцией захватных устройств испытательной машины. При испытании листового материала применяется образец, показанный на рис. 20, б. Толщина образца определяется толщиной листового материала, ширина — мощностью машины и предполагаемой прочностью материалу. Расчетная длина образца устанавливается из соотношения 10 — 11,3 VFa, где F0 — начальная площадь его поперечного сечения. Определение механических свойств производят обычно по диаграмме деформации, записываемой самой испытательной машиной. Диаграмма деформации показывает зависимость изменения длины образца при постепенном возрастании величины прилагаемого усилия. В первый момент испытания длина образца увеличивается пропорционально нагрузке — чем больше растягивающее усилие, тем больше увеличение длины. При этом образец деформируется упруго, т. е. при устранении нагрузки образец примет свою первоначальную длину. Такая деформация носит название упругой деформации. При достижении нагрузки Ps в металле возникает заметная пластическая деформация — сдвиги слоев металла относительно друг друга, и при устранении нагрузки образец не принимает своей первоначальной длины.

Рис. 1. Эскизы стандартных образцов для испытания на растяжение: Нагрузка, отвечающая этому моменту Ps, называется нагрузкой предела текучести. Отношение этой нагрузки к площади поперечного сечения называют пределом текучести.

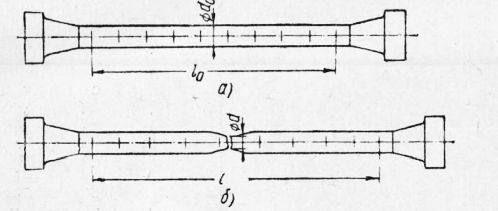

Рис. 2. Диаграмма деформации при испытании металлов на растяжение Как видно из формулы, предел текучести измеряется в кг/мм2. Величины, выраженные в таких единицах, называют напряжением. Таким образом, пределом текучести называют напряжение, при котором начинает развиваться заметная пластическая деформация. При дальнейшем увеличении нагрузки за пределом текучести прямолинейной зависимости между нагрузкой и длиной образца уже нет. Наконец наступает такой момент, когда нагрузка начинает падать, а в образце намечается образование сужения поперечного сечения (образование шейки). Таким образом, пределом прочности называют максимальное напряжение, выдержанное образцом. Дальнейшее растяжение образца сопровождается образованием все более сужающейся шейки и падением нагрузки. Вслед за этим наступает разрушение образца. Пределы прочности и текучести характеризуют прочность материала. Другой, не менее важной характеристикой является пластичность.

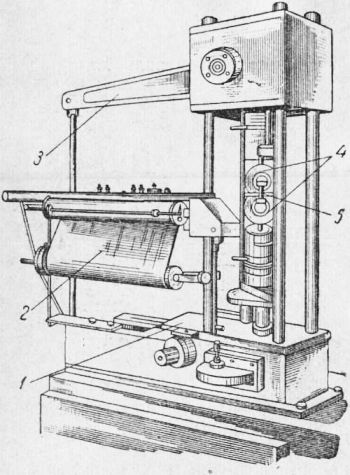

Рис. 3. Изменение образца в результате растяжения: При испытании на растяжение пластичность определяют двумя величинами: относительным удлинением и относительным сужением. Для того чтобы понять, как эти величины определяются, следует образец до испытания сопоставить с разрушенным образцом, как это сделано на рис. 22. После разрушения образец оказался длиннее, но он сузился, особенно в месте образования шейки. Испытательные машины, применяемые для определения механических свойств металлов при растяжении, очень разнообразны как по способу создания растягивающего усилия, так и по способу определения этого усилия и деформаций образца. Испытательные машины снабжены специальным нагружающим механизмом для создания усилий. Эти механизмы бывают механического и гидравлического действия. Для определения этих усилий и деформаций образца при растяжении машины снабжаются силоизме-рительными устройствами разных типов. Эти устройства в большинстве случаев имеют диаграммный аппарат, позволяющий автоматически записывать диаграмму деформации. По этой диаграмме и определяются прочностные и пластические свойства металла. На рис. 23 показан общий вид разрывной 4-тонной машины. Образец зажимается в захваты машины. Нижний захват опускается с помощью механического привода, смонтированного в нижней части машины. Верхний захват связан с маятником, который, отклоняясь на определенный угол, уравнобешивает силу, тянущую образец вниз. Угол отклонения маятника соответствует нагрузке, прикладываемой к образцу. Эта нагрузка, а также растяжение образца отмечаются на диаграммном аппарате в виде диаграммы деформации, показанной на рис. 2. Методы определения твердости. Твердость — это способность металла сопротивляться проникновению в него другого, более твердого тела.

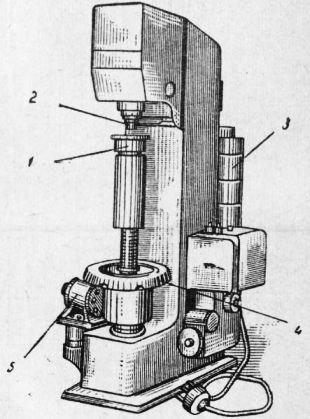

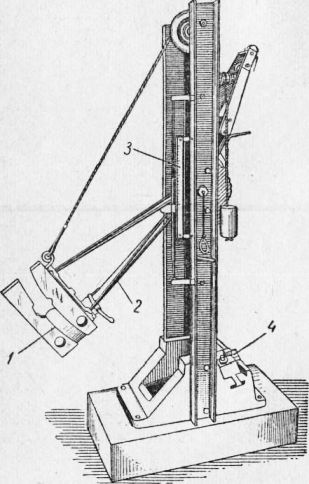

Рис. 4. Испытательная 4-тонная машина ИМ-4р Твердость является весьма важной характеристикой, так как тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др. В настоящее время имеется много способов определения твердости металлов. Рассмотрим некоторые из них, наиболее широко применяемые в промышленности. Определение твердости вдавливанием стального шарика (метод Бринелля). Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла. С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости Не. Для испытания применяют специальный пресс типа Бринелля, внешний вид которого показан на рис. 5. Стальной шарик крепится в оправке. Исследуемый образец ставится на предметный столик и поднимается к шарику штурвалом. При включения мотора грузы пресса опускаются и вдавливают стальной шарик в образец.

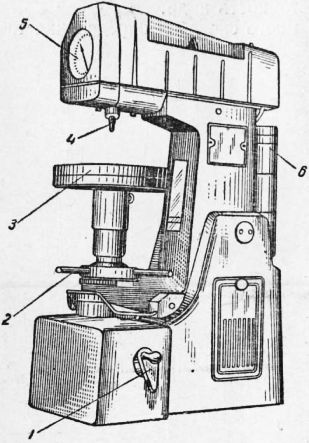

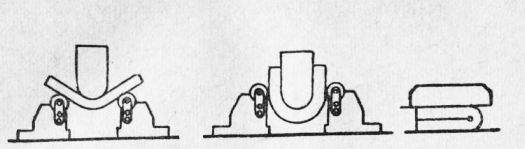

Рис. 5. Пресс типа Бринелля Определение твердости по глубине вдавливания.алмазного конуса (метод Роквелла). Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полной нагрузкой 60 или 150 кг. Для испытания используют специальный пресс, внешний вид которого показан на рис. 6. Алмазный конус крепится в оправке. Образец устанавливается на столик и поднимается с помощью штурвала до нагрузки 10 кг. Ручка освобождает грузы, которые создают уси-лиедля вдавливания конуса в металл. Глубину вдавливания, т. е. значение твердости, отмечает индикатор. Значения твердости этим методом определяются по разности глубины вдавливания алмазного конуса под действием полной и предварительной нагрузок. Чем тверже металл, тем на меньшую глубину проникает алмаз при вдавливании, тем больше будет число твердости. Стандартной нагрузкой при этом методе является 150 кг. Обозначается твердость Hrc. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, нагрузку применяют до 60 кг. На этом же приборе можно производить измерение твердости мягких материалов (цветные металлы, отожженная сталь).

Рис. 6. Прибор типа Роквелла

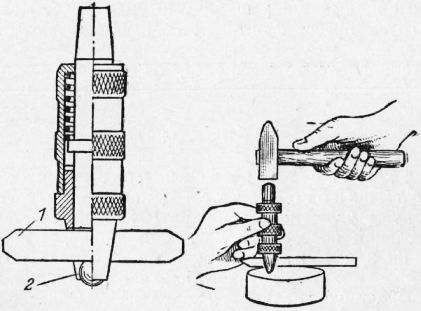

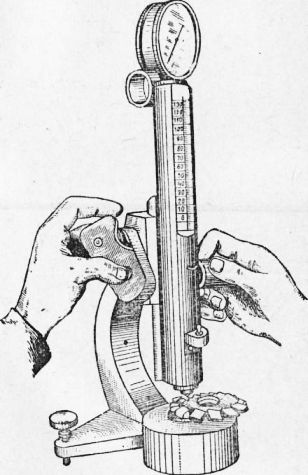

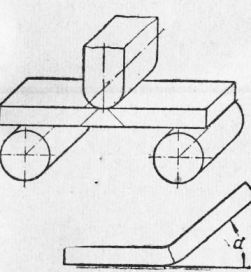

Рис. 7. Прибор для определения твердости ударным вдавливанием шарика Определение твердости динамическим вдавливанием шарика. При изменении твердости массивных деталей и конструкций, когда нельзя использовать описанные выше приборы, применяют переносный прибор, показанный на рис. 7. В прибор закладывают эталонный образец. При ударе по прибору молотком специальный шарик 2 наносит отпечатки на исследуемый предмет и эталонный образец, твердость которого известна. Сопоставляя значения диаметров лунок образца и детали по таблицам, определяют твердость детали. Определение твердости методом упругой отдачи. В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор,.определяющий твердость методом упругой отдачи. На рис. 8 показан внешний вид прибора. С постоянной высоты на металл падает определенного веса боек и отскакивает. По величине отскока судят о твердости. Чем больше твердость, тем больше отскок бойка. Производительность этого метода испытаний очень велика (несколько сот измерений в час). Однако применять его можно только для сравнения между собой твердости изделий из одного и того же металла или из металлов, имеющих одинаковые упругие свойства. Испытание на удар. Весьма распространенным видом механических испытаний является испытание на удар. С помощью таких испытаний можно выявить склонность к хрупкости, появляющейся в некоторых материалах при низких температурах («хладноломкость»), а также к тепловой хрупкости, возникающей в процессе работы при повышенных температурах, проконтролировать качество обработки металла и т. д. Испытание чаше всего производится на маятниковых копрах; внешний вид одного из них показан на рис. 9. Копер представляет собой тяжелый маятник, подвешенный на легкой штанге. Перед испытанием маятник поднимается на определенную высоту, что сообщает ему определенный запас энергии. При падении маятник ударяется об образец, разрушает его и по инерции проходит вперед, поднимаясь уже на меньшую высоту. Работа, затраченная на деформирование образца Адеф, пропорциональна разности высот и определяется с помощью отсчетного приспособления, установленного на станине копра.

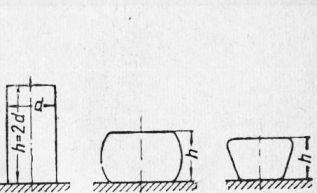

Рис. 8. Прибор для определения твердости способом упругой отдачи Образец для этого вида испытания представляет собой призматический брусок размером 10X10X55 с прорезью посередине. При этом испытании устанавливается величина ударной вязкост и, которая определяется отношением работы, затраченной на деформацию образца, к площади поперечного сечения образца в надрезе. Технологические пробы. Технологическими пробами называют испытания материала с целью выявления пригодности его к тому или иному виду обработки. Технологические пробы весьма разнообразны. Они служат лишь для качественной или сравнительной оценки металла. Обычно проведение технологической пробы оговаривается техническими условиями. Как правило, размеры образцов и-условия испытания должны быть строго одинаковыми, лишь в этом случае результаты могут сравниваться. В качестве показателей пригодности металла для каждого вида пробы выбираются свои характеристики. Такими характеристиками могут служить угол загиба, степень обжатия, число перегибов проволоки до возникновения первых признаков разрушения, степень высадки и т. д.

Рис. 9. Копер, для определения механических свойств при ударе

Рис. 10. Технологическая проба на загиб

Рис. 11. Технологическая проба еварных швов

Рис. 12. Проба на осадку в холодном состоянии

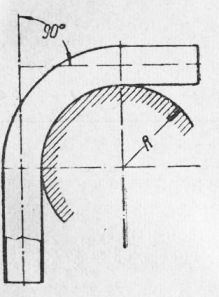

Рис. 13. Проба на загиб трубы

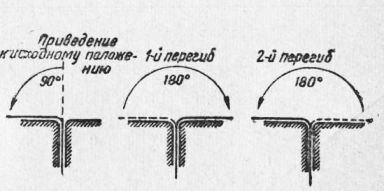

Рис. 14. Проба на перегиб проволоки В качестве примеров приведем следующие технологические пробы: Реклама:Читать далее:Железоуглеродистые сплавыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|