|

|

Категория:

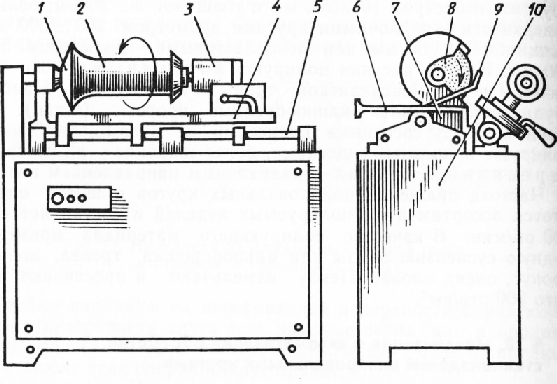

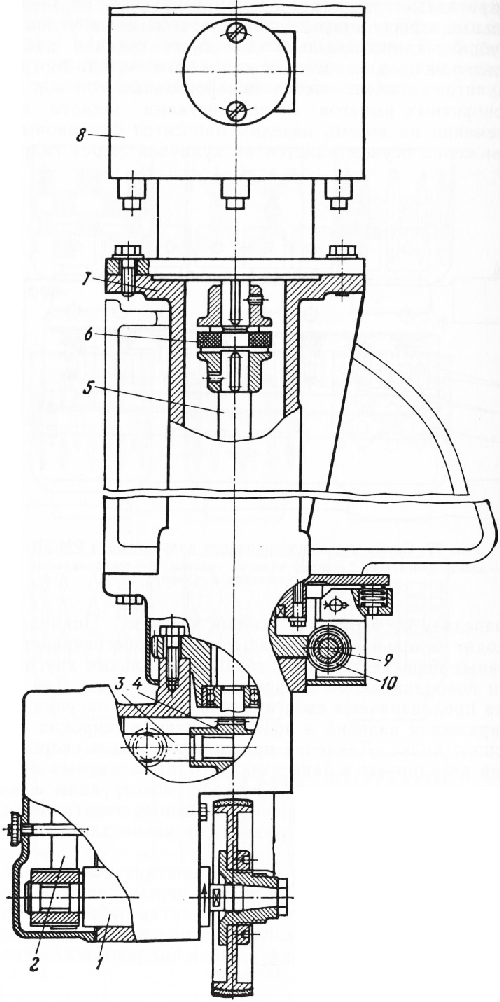

Шлифование и полирование стекла Механизация и автоматизация абразивной обработки, особенно массовых изделий развивается в двух направлениях. Первое направление состоит в том, что трудоемкие операции шлифования, особенно первой стадии — обдирки, заменяются соответствующими операциями выработки изделий. Например, изделие должно быть украшено крупными гранями, для нарезки которых нужно снять большой слой стекла. В этом случае при выработке заготовки пресс-форму разрабатывают таким образом, что изделие отпрессовывается с основными гранями. В результате при шлифовании снимают небольшой слой стекла и трудоемкость процесса снижается. С освоением выработки вакуумно-выдувным способом и способа подпрессовки при изготовлении массовых изделий на ножке полностью отпала необходимость широкоплоскостного гранения ножки, так как граненая ножка у изделия получается уже на стадии выработки. Второе направление — механизация и автоматизация собственно ручных операций, например валового и номерного шлифования, алмазной резьбы. С созданием средств механизации Для выполнения простых рисунков и элементов алмазной резьбы повышается эффективность конвейерно-поточной системы организации обработки изделий. Например, разработан полуавтоматический станок ддя нанесения кольцевых граней. Рабочий устанавливает изделие в зажимную головку механизма вращения, укрепляет его в механизме закрепления и пускает станок в ход. Передвижная каретка перемещает алмазный круг до позиции нанесения первой кольцевой грани, после чего автоматически включается механизм подвода изделия к режущей кромке алмазного круга. Механизм регулирует глубину прорезаемой грани. Круг прорезает кольцевую грань, отводится от изделия, и подвижная каретка перемещается на позицию нанесения следующей грани. Когда будет прорезано заданное число кольцевых граней, подвижная каретка возвращается в исходное положение и станок отключается. Число и взаимное расположение кольцевых граней задают сменной делительной планкой.

Рис. 1. Схема станка для нанесения на изделия кольцевых граней:

1 — механизм вращения изделия, 2 — изделие, 3 — механизм закрепления изделий, 4 — операционный стол, 5 — вал привода каретки, 6 — делительная планка, 7 — каретка, 8 — алмазный круг, 9 — механизм, определяющий глубину прорезания грани, 10 — стол-станина

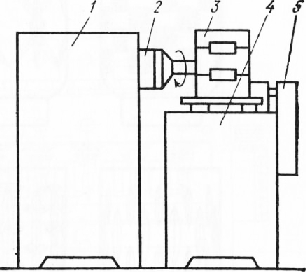

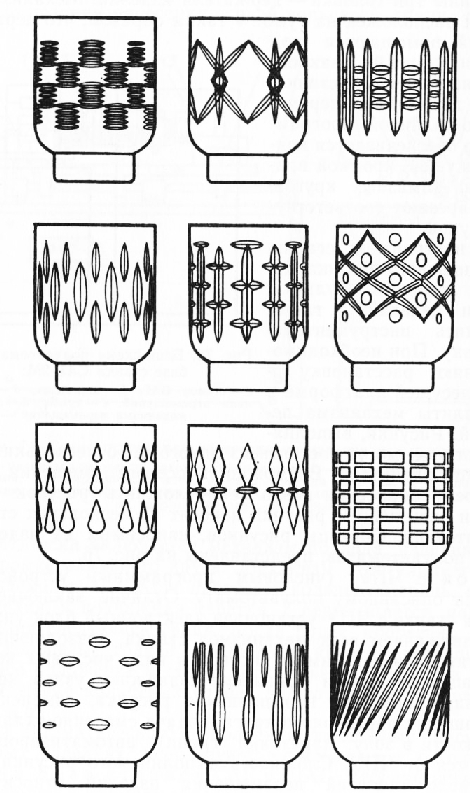

Для автоматического выполнения несложных рисунков на массовых изделиях используют комплекты оборудования на базе станков САГ и ШАГ. Рабочий устанавливает заготовку и снимает обработанное изделие вручную, рисунок же наносится автоматически, по ранее заданной и разработанной программе. В комплект полуавтомата входят ста-пк САГ, у которого удален операционный стол, электропривод, механизм перемещения и тумба. Наиболее ответственный узел этого комплекта — механизм перемещения 3 — представляет собой автономное устройство с собственным электроприводом и редуктором, состоящее из кулачкового механизма и подвижной платформы, на которой смонтированы три головки — держатели изделий. Механизм перемещения расположен на тумбе таким образом, что держатели изделий помещаются под алмазными кругами, закрепленными на шпинделе станка. Изделия в держателях перемещаются по заданной программе так, что обеспечивается контакт с режущей кромкой вращающихся алмазных кругов, которые нарезают соответствующий рисунок. Чтобы настроить агрегат на выполнение нового рисунка, достаточно заменить кулачки, держатели изделий, а также переналадить инструментальную оправку. При необходимости заменяют расстановку головок на несущей платформе и поворот плиты механизма перемещений. Рисунки, выполняемые на станке, могут состоять из одного либо нескольких повторяющихся элементов. Возможность осевого смещения изделия во время обработки позволяет усложнить рисунок. Более сложные и насыщенные рисунки наносят на нескольких станках последовательно. Станок с ЧПУ (числовым программным устройством) аналогичен описанному полуавтомату. Отличие заключается в том, что в станке с ЧПУ установлен электронный блок управления передвижением всех механизмов станка, позволяющий запрограммировать наносимый рисунок в виде числовых команд. Все операции обработки (движение подвижных узлов, которые обеспечивают нанесение и выполнение рисунка, изменение частоты вращения абразивного круга, подача смазочно-охлаждаю-Щей жидкости в зону нарезания грани) автоматизированы и Управляются от ЧПУ. Сложность выполняемого рисунка определяет число степеней перемещения изделий относительно режущей кромки алмазного круга. Так, для изделий простой формы, например блюда или салатника, предусмотрена четырех-координатная (три линейные и одна круговая) обработка на поворотном столе с вертикальной осью вращения. Для нанесения рисунка на изделия более сложной формы станок оснащается устройством для пятикоординатной обработки. Глубина грани задается при программировании траектории движения алмазно, го круга относительно обрабатываемого изделия.

Рис. 2. Блок-схема полуавтомата на базе станка САГ-2М:

1 — станок САГ, 2 — шпиндель, 3 — механизм перемещений, 4 — тумба, 5 — привод механизма перемещений

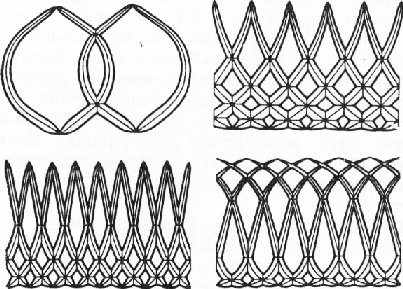

Рис. 3. Образцы рисунков, выполняемых на полуавтоматах

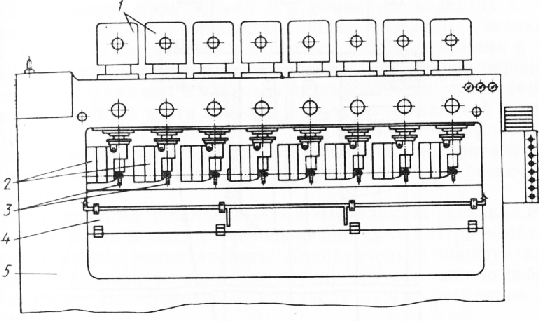

Полуавтомат имеет восемь шлифовальных головок и восемь поворотных рычагов с устройствами захвата изделий. Подача изделий происходит отдельно от их вращения, что обеспечивает нанесение ровных перекрестных граней. Шлифовальные круги автоматически поворачиваются во время шлифования. Для каждого рисунка предназначены свои кулачки. Размер рисунка, соответствие вращения изделий и подачи меняют в широких пределах с помощью кулис. Давление при шлифовании и скорости шлифования регулируют в зависимости от применяемых кругов.

Рис. 4. Схема восьмипозиционного полуавтомата РМ-ЗВ:

1 — электродвигатели, 2 — шлифовальные головки, 3 — шлифовальные круги, 4 — ограждение, 5 — корпус

Станина станка—литая. Жесткость конструкции исключает вибрацию головок, что обеспечивает выполнение граней с большой точностью. На станине размещена ванна для сбора охлаждающей жидкости. Подвижный стол служит для размещения поворотных рычагов и механизмов управления и их перемещения в процессе работы. Каретка подвижного стола — литая ребристая, опирается на шариковые направляющие, расположенные на кронштейнах, которые установлены на станине и опираются на механизмы Регулирования стола.

Рис. 5. Шлифовальная головка полуавтомата РМ-ЗВ:

1 — шпиндель, 2 — передача, 3, 5 — валы, 4 — винтовая пара, 6 — электромагнитная муфта, 7 — корпус, 8 — двигатель, 9 — червяк, 10— червячное колесо

Шлифовальная головка предназначена для крепле-ия шлифовального инструмента, сообщения ему вращательного движения и ориентации шлифовального круга относительно Обрабатываемого изделия в зависимости от наносимого рисунка. Головка выполнена как самостоятельный механизм. Шпиндель приводится в движение двигателем постоянного тока, смонтированным на литом корпусе головки. Частота вращения двигателя регулируется с помощью потенциометров, расположенных в распределительном шкафу управления и передается на шлифовальный шпиндель через электромагнитную муфту вал, винтовую пару, вал и ременную передачу. Максимальная частота вращения шлифовального шпинделя 7000 об/мин. Пара винтовых зубчатых колес погружена в масло. Шлифовальный шпиндель устанавливают реечной передачей и фиксируют зажимом в осевом направлении так, чтобы середина шлифовального круга совпала с осью шлифовальной головки. Алмазный круг монтируют на фланце. Шлифовальную головку вращает червячное колесо. Общий вал поворота шлифовальных головок соединяет их между собой и обеспечивает синхронность. Шлифовальный шпиндель — важный элемент станка. Рекомендуется иметь в запасе несколько шпинделей. При необходимости их можно ремонтировать. Дополнительно шлифуя вал и выбрав следующую по величине группу допуска, можно собрать новую опору. Шлифовальные шпиндели нужно регулярно смазывать. Поворотные рычаги служат для крепления обрабатываемого изделия и придания ему движений при нанесении рисунков. Конструкция головки зажима обеспечивает центрирование, закрепление изделия с помощью вакуума и расположение изделия в пространстве таким образом, чтобы поверхность изделия была перпендикулярна оси шлифования в процессе обработки. Размеры и конфигурация сменных резиновых частей головки зависят от размера и формы изделия. Блок управления служит приводом для перемещения подвижного стола, продольного деления изделий, поворота изделий при нанесении наклонных граней и управления механизмами станка. Блок управления смонтирован на общей плите. Полуавтомат РМ-ЗВ работает следующим образом. На головки поворотных рычагов вручную устанавливают восемь изделии. При этом включается вакуумный насос, создающий в головках вакуум, с помощью которого изделия удерживаются во время обработки. В вакуумной системе есть восемь мембранных вентилей. При включении вакуумного насоса мембрана каждого вентиля открывает соединенный с ним пневматический клапан, который направляет сжатый воздух в цилиндры подъема поворотных рычагов, прижимая тем самым изделия к алмазным Ругам. Если одно из восьми устанавливаемых изделий имеет трещину, скол или другие пороки, приводящие к нарушению герметичности системы, то это изделие не будет прижато r алмазному кругу, так как не сработает цилиндр подъема поворотного рычага. После включения вакуумной системы закрывают защитный кожух, включают подачу воды для охлаждения алмазных кругов и вращение программного валика блока управления. Начинается процесс нанесения алмазных граней на изделие по программе. В зависимости от конфигурации алмазной грани последовательно или одновременно включаются механизмы вращения и продольной подачи изделий, поворота и вращения алмазных кругов. Число наносимых граней может быть различным и задается сменным делительным диском промежуточного делительного устройства.

Рис. 6. Образцы рисунков, выполняемых на восьми-позиционном полуавтомате РМ-ЗВ

После нанесения всех граней на изделиях поворотные рычаги опускаются вниз, отводя изделия от алмазных кругов, открывается защитный кожух, изделия вручную снимают с головок поворотных рычагов. При смене ассортимента выполняют следующие: на зажимные головки поворотных рычагов устанавливают сменные резиновые детали, соответствующие конфигурации изделий; на шпиндели шлифовальных головок монтируют шлифовальные круги, соответствующие профилю наносимой грани; кулачки и разделительные диски устанавливают на программный валик блока управления; программную пластину, обеспечивающую работу механизмов станка в соответствии с заданным рисунком, помещают в программное устройство шкафа управления. Реклама:Читать далее:Гравирование в стекольных работахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|