|

|

Категория:

Пайка Полуавтоматическая линия для пайки велосипедных рам. На Горьковском автозаводе пайка узлов велосипедных рам осуществляется твердым припоем в соляных ваннах. Основной трудностью этого способа является достижение равномерного размещения припоя в местах пайки. Для этого припой (латунь Л62) в виде колец напрессовывается на трубы (узел руля) и запрессовывается знутрь их (узел каретки). После сборки на специальных стендах спаиваемые узлы рамы засверливают и шунтируют, а затем погружают на 2—3 сек в насыщенный кипящий раствор буры и в подвешенном виде по конвейеру передают далее для пайки в соляных-, ваннах. Каждый узел находится в соляной ванне 80 сек.

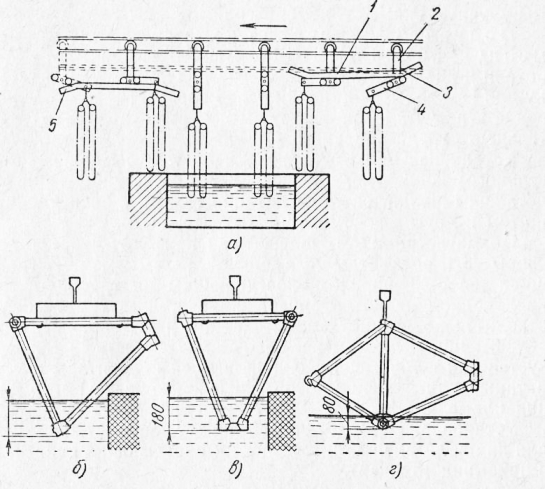

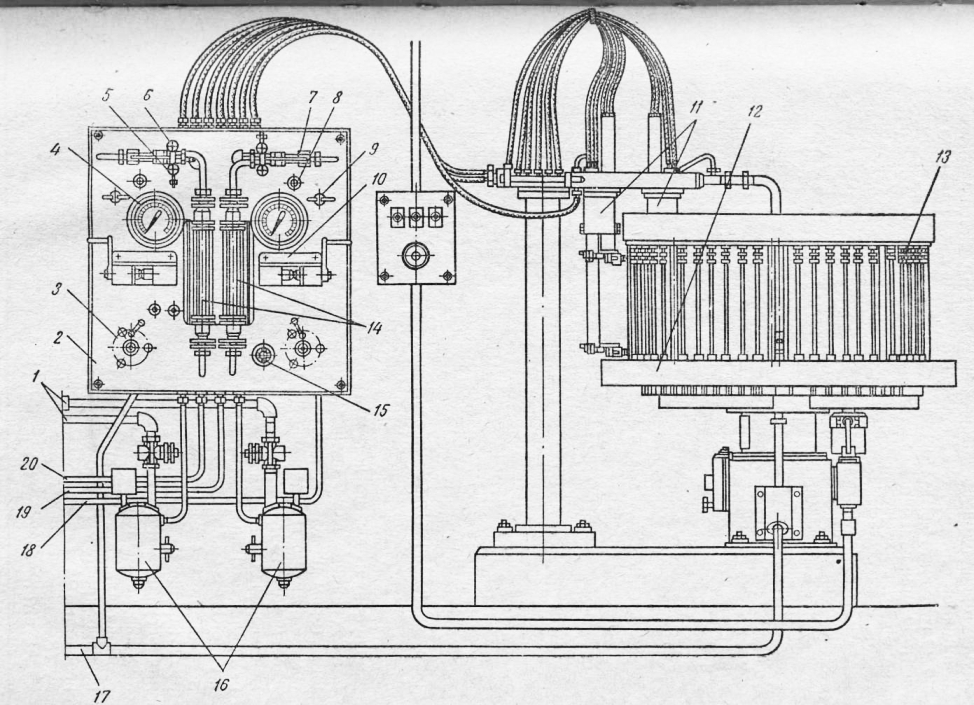

Рис. 1. Схема конвейера для пайки велосипедных рам: После пайки рамы при помощи этого же конвейера в течение 5 мин промываются в горячей воде для удаления остатков солей. Конвейер состоит из цепи с кошками, расположенными одна от другой на расстоянии 60 см. Кошки снабжены шарнирными подвесками. Когда подвеска подходит к соляной ванне, копир приводит ее в горизонтальное положение и подвешенные к ней рамы плавно поднимаются, а затем погружаются в расплавленную соль, температура которой (950— 960 °С) автоматически поддерживается потенциометром, подключенным к месту, наиболее удаленному от электродов, нагревающих ванну. Под действием копира подвески плавно приподнимают рамы и переносят их через порог ванны. Затем велосипедные рамы вручную снимают с конвейера. Полуавтоматическая установка для газопламенной пайки С ГП-1-57. ВНИИАвтоген и МЗКМ разработали и внедрили в производство полуавтоматическую установку для газопламенной пайки узлов газосварочной горелки. Внедрение этих установок более чем в 4 раза повысило производительность труда паяльного участка. Установка СГП-1-57 состоит из кольцевого (карусельного) конвейера, приспособления для закрепления паяемых деталей, горелки, системы питания газами с распределительным щитом и других вспомогательных устройств. По магистрали городской газ проходит через водяные затворы и ротаметры в смесительную камеру, где перемешивается с кислородом, поступающим по трубопроводу от кислородной рампы. Образовавшаяся при этом газовая смесь отводится по резинотканевым шлангам через коллекторы к горелкам, прикрепленным к колонкам. Часть шлангов используется для подачи воды, охлаждающей коллекторы и установку, а также для подачи сжатого воздуха, используемого для гашения пламени. Установка СГП-1-57 обеспечивает автоматическую подачу для пайки деталей к горелкам и сбрасывание паяных изделий в приемник (бункер). Кольцевой конвейер представляет собой планшайбу, вращаемую вокруг вертикальной оси электродвигателем ДТ-75, и служит для подачи деталей к горелкам. В зависимости от формы деталей, подвергаемых пайке, на стол кольцевого конвейера устанавливают специальное приспособление, предназначенное для закрепления деталей определенных размеров и формы. Приспособление состоит из двух плит и делится на 8 секций, в каждой из которых устанавливается по 6 деталей, т. е. одновременно на столе помещается 48 деталей, подвергаемых пайке. При работе конвейера закрепленные в приспособлении детали последовательно подводятся к пламени горелок, соединение нагревается, припой расплавляется и детали спаиваются. Детали после пайки охлаждаются и автоматически сбрасываются в приемник, покрытый листовой резиной, предохраняющей их от забоин. Основная часть установки состоит из группы инжекторных горелок, расположенных у верхней и нижней плит приспособления. В мундштуки горелок смесь поступает из двух кольцевых.

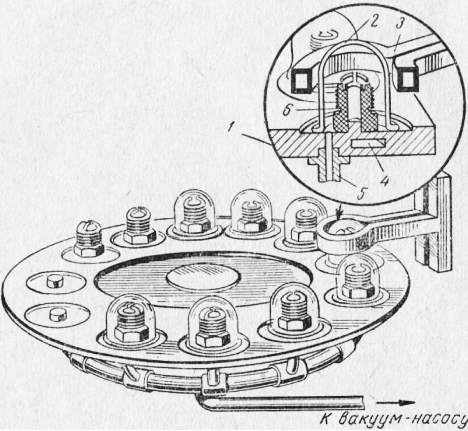

Рис. 2. Установка СГП-1-57 для газопламенной пайки узлов газосварочной горелки

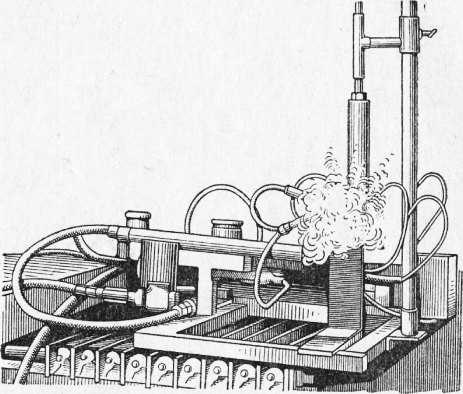

Рис. 3. Приспособление для механизированной пайки изделий с трубчатыми соединениями Трубопроводы, по которым поступают необходимые для работы установки газы, подведены к распределительному щиту, на котором находятся рабочие органы для управления процессом пайки: винты для регулирования давления кислорода, подаваемого в горелки, газовые рубильники для гашения пламени горелок, вентиль для пуска и регулирования подачи охлаждающей воды, вентиль для пуска смеси в горелку «дежурного» пламени, манометры, показывающие давление кислорода на входе в горелки, блокировочные клапаны для предотвращения работы горелок без подачи воды, вентиль для регулировки расхода городского газа, вентиль для регулировки расхода кислорода. Вода для охлаждения нагретых частей установки подается по трубопроводу и отводится по трубе. Сжатый воздух, необходимый для гашения пламени, поступает по трубопроводу. Автоматическая установка СГП-1-57 обеспечивает пайку в час 360 узлов. Механизированная пайка трубчатых соединений. Пайка стальных узлов мебели с трубчатыми соединениями была механизирована с помощью приспособления, которое показано на рис. 91. На зажимном устройстве смонтирована горелка с шестью мундштуками, позволяющая нагревать соединение одновременно со всех сторон. Узел собирают вручную. Латунный припой закладывают в соединение в виде кольца. При пайке применяют газообразный флюс БМ-1, который подается в зону ацетиле-но-кислородного пламени. Кроме того, до сборки на одну из спаиваемых трубок наносят раствор борной кислоты для обеспечения флюсования внутри зазора, куда не попадает пламя. Применение газообразного флюса позволяет получать чистую поверхность паяного шва. Использование механизированного приспособления для пайки узлов мебели с трубчатыми соединениями значительно повысило производительность труда на этой операции. Автоматическая высокочастотная пайка применяется в условиях массового производства. Процесс пайки осуществляется на автоматах, работа которых происходит по замкнутому циклу. Узлы, подлежащие пайке, устанавливаются на керамические подставки, надетые на оправки, и с помощью конвейерной ленты непрерывно подаются в индуктор, где осуществляются нагрев и пайка. Узлы охлаждаются до затвердевания припоя на ленте конвейера и после охлаждения снимаются. Цикл автоматической высокочастотной пайки состоит из доставки узла в индуктор, включения тока, выдержки и отключения тока, охлаждения узла до температуры затвердевания припоя и удаления его из индуктора. Станок-а’в томат для пайки в вакууме. Как указывалось ранее, пайка в вакууме, позволяющая изолировать нагреваемое изделие от воздушной среды, дает возможность избежать окисления всей поверхности изделия. По этому принципу создан станок-автомат карусельного типа для пайки свечой зажигания двигателей внутреннего сгорания. Автомат имеет медный поворотный круглый стол, охлаждаемый водой, циркулирующей в канале. На столе устанавливаются узлы, подлежащие пайке. Узел сверху накрывается стеклянным колпаком. С помощью специального поворотного устройства стол вращается, а вместе с ним паяемые узлы перемещаются периодически на некоторый угол. При этом система каналов 5 соединяет пространство под колпаком с вакуумным насосом, создающим разрежение.

Рис. 4. Пайка на автомате с непрерывной подачей деталей в индуктор

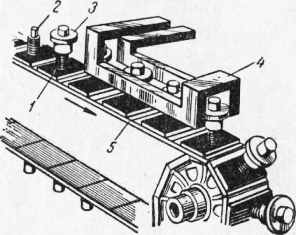

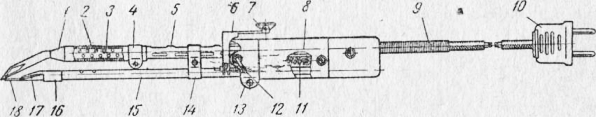

Рис. 5. Станок-автомат для пайки изделий в вакууме В определенном положении колпака на него опускается, охватывая его, индуктор, включается генератор и узел нагревается до температуры пайки. Затем индуктор приподнимается, выключается генератор нагрева и узел перемещается на следующую позицию. Далее к индуктору подводится следующий узел и процесс повторяется. Спаянные узлы охлаждаются, передавая свое тепло столу, а при температуре около 40° С готовые изделия извлекаются из-под стеклянного колпака. Изделия, полученные пайкой в вакууме, имеют светлую блестящую поверхность и шов высокого качества. Полуавтоматический электрический паяльник ПП-35 конструкции ВНИХИПрибор (авторы А. Т. Белев-цев, Г. В. Калашников, В. И- Иванов) предназначен для пайки монтажных соединений трубчатым и проволочным оловянно-свинцовым припоем диаметром от 1 до 1,5 мм. Паяльник типа ПП работает от электросети напряжением 12 в, потребляемая мощность его 35, 70 и 120 вт, температура рабочей части паяльного стержня 290—350 °С. Полуавтоматический электрический паяльник ПП-35 снабжен механизмом для подачи проволочного и трубчатого припоя к рабочей части паяльного стержня, защищенной от окисления коронкой из никеля. Полуавтоматический электрический паяльник ПП-35 состоит из паяльного стержня, нагревателя, механизма подачи припоя, выполненного из рычага с кнопкой, питателя (трубки), ручки и шнура с вилкой.

Рис. 6. Устройство полуавтоматического электрического паяльника ПП-35 Паяльный стержень с защитной коронкой из никеля закреплен на трубке стяжным хомутом. Внутри паяльного стержня помещен нагреватель, изолированный от паяльного стержня слюдой. Нагреватель состоит из керамического трубчатого изолятора, на котором помещена нихромовая спираль, обеспечивающая нагрев паяльного стержня до температуры 290—350 °С. К концам нихромовой спирали припаяны латунью два медных проводника, которые соединены со шнуром. Медные проводники, помещенные в трубке, изолированы слюдяными шайбами и асбестовым шнуром. Трубка с отверстиями для охлаждения и трубка, в которой помещен припой, закреплены в ручке. При нажатии вниз кнопки через рычаг сообщается поступательное движение толкателю, который продвигает припой к рабочей части паяльного стержня. Одновременно с поступательным движением толкателя происходит растяжение возвратной пружины. При возврате кнопки пружина возвращает рычаг и толкатель в исходное положение. Припой удерживается от продвижения в обратном направлении при возвратном движении толкателя фиксатором, закрепленным на трубке. Регулятор подачи припоя закреплен на хомуте, охватывающем ручку. При повороте стрелки регулятора изменяется положение эксцентрика, чем достигается плавное изменение величины продвижения толкателя, а следовательно, изменяется и величина подачи припоя. Для большей жесткости конструкции и сохранения заданного расстояния между трубками установлена скрепляющая разъемная скоба. Подготовка и эксплуатация электропаяльника заключается в следующем. До начала работы трубчатый или проволочный припой выпрямляют с помощью правйльного устройства и разрезают на куски длиной от 370 до 600 мм. Затем кусок припоя вкладывают в трубку питателя механизма подачи со стороны ручки паяльника и проталкивают усилием руки до захвата толкателем. Поворотом стрелки регулятора устанавливают требуемую величину подачи припоя. После этого электропаяльник включают в электросеть напряжением 12 в. После нагрева паяльника никелевую коронку, охватывающую рабочую часть паяльного стержня сверху и снизу, залуживают. При залуживании на коронку наносят флюс до начала плавления припоя. При нажатии указательным пальцем на кнопку припой подается к рабочей части паяльного стержня, нагретого до рабочей температуры. Рабочую часть паяльного стержня в случае окисления зачищают наждачной бумагой и залуживают. При загрязнении питателя механизма подачи флюсом, а паяльного стержня нагаром их промывают в бензине. Не допускается включение паяльника в электросеть напряжением больше чем 12,5 в, закладка в механизм невыправленного припоя, проталкивание припоя в обратном направлении (от паяльного стержня к ручке), запиливание рабочей части паяльного стержня напильником. Не рекомендуется применение кислотных флюсов. Применение электропаяльника указанной конструкции на ряде заводов позволило механизировать труд паяльщика и значительно повысить его производительность. Реклама:Читать далее:Понятие об организации производстваСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|