|

|

Категория:

Рубка металла Ручная рубка — работа тяжелая и длительная. Рубка облегчается механизацией ее с применением пневматического молотка. Пневматический молоток состоит из цилиндра, поршня, двигающегося в цилиндре, и воздухораспределительного устройства. При работе молотка поршень очень быстро перемещается вперед и назад под действием сжатого воздуха, подводимого шлангом под давлением 5—6 ат. При рабочем движении поршень выполняет роль бойка молотка, нанося удары по инструменту (зубилу или крейцмейселю). Обратное — холостое — движение поршня обеспечивается автоматически действующим устройством.

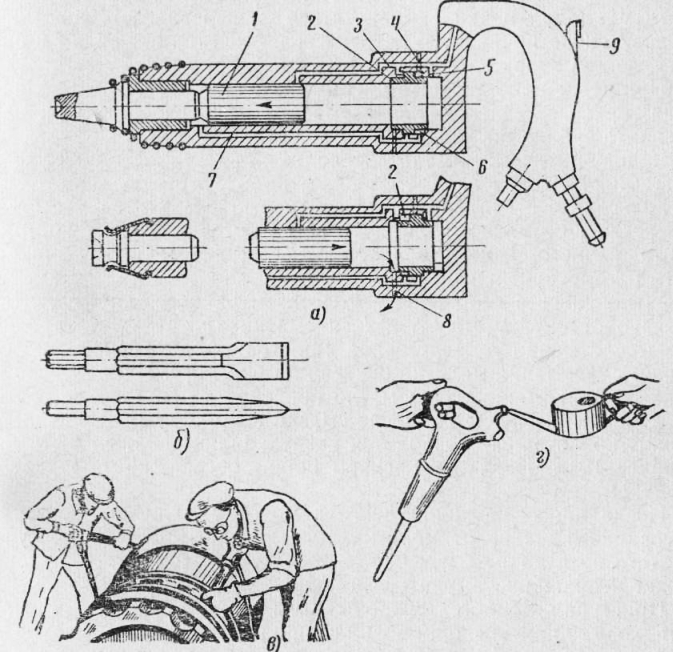

Рис. 1. Механизированная рубка:

а — схема пневматического молотка, в — зубило для пневматического молотка, в-приемы рубки пневматическим молотком, г — смазка пневматического молотка

На рис. 1, а дана схема пневматического молотка с золотниковым воздухораспределением и трубчатым золотником. При рабочем ходе поршня сжатый воздух поступает по каналу в правую часть цилиндра; из левой части цилиндра воздух в это время вытесняется по каналу, кольцевой выточке и каналу в атмосферу. В конце рабочего хода сжатый воздух, проходя по каналу, сдвигает золотник вправо (показано на нижней проекции) и идет по каналу, производя обратный ход поршня; из правой части цилиндра воздух уходит по каналу 8. В конце обратного хода канал перекрывается поршнем, воздух в правой части цилиндра начинает сжиматься и передвигает золотник влево — снова начинается рабочий ход. Молоток включают в работу, нажав курок. При рубке надо держать пневматический молоток обеими руками: правой — за рукоятку, а левой — за конец ствола, и направлять зубило по линии рубки. За пневматическим молотком должен быть надлежащий уход. Каждый раз перед началом работы надо осмотреть молоток и убедиться в его исправности. Необходимо следить за чистотой отверстия во втулке ствола, куда вставляется хвостовик инструмента, и чистотой самого хвостовика. Втулка молодка должна быть плотно пригнана к отверстию. Убедившись в исправности молотка и рабочего инструмента, производят смазку молотка. Для смазки употребляют турбинное масло марки Л, веретенное или трансформаторное масло. Прием смазывания молотка показан на рис. 1, г. Налив масло в молоток, нажимают курок; масло проходит во внутренние части молотка и смазывает их. После смазки к молотку присоединяют шланг, по которому подводится воздух; шланг должен быть не длиннее 12 м. Перед креплением шланг осторожно продувают воздухом. После присоединения шланга к молотку включают воздух. Отсоединять шланг от молотка при незакрытом еще доступе сжатого воздуха не разрешается, так как в этом случае шланг может неожиданно вырваться из рук и ударить рабочего. Приступая к работе, нужно сначала испытать молоток на малом ходу—при неполном нажатии курка. Через каждые 2—3 часа работы молоток смазывают. При рубке пневматическим молотком надо надевать защитные очки и рукавицы. По окончании работы молоток сдают в кладовую. Как указывалось выше, рубка заключается в основном в снятии с обрабатываемой детали излишних слоев металла в виде стружки. Слесарная рубка производится вручную, а также при помощи механизированных инструментов и приспособлений. В металлообрабатывающей промышленности подобного рода обработка деталей производится машинным способом на струж-коснимающих станках высокой производительности. К ним относятся следующие группы станков: токарные, строгальные, долбежные, фрезерные. В качестве режущего инструмента в перечисленных группах станков, кроме фрезерных, используются резцы, имеющие, как и зубило, форму брусков различного сечения (квадрат, прямоугольник, круг), а также круглую или дисковую форму. Иную форму имеет режущий инструмент на фрезерных станках. Этот инструмент «фреза» или «фрезер» представляет собой тело вращения (например, цилиндр, конус), на боковой поверхности которого имеются зубцы, затачиваемые как лезвие резца. При вращении фрезы зубцы, последовательно один за другим входя в соприкосновение с обрабатываемым изделием, снимают с его поверхности слой металла или стружки, причем изделие движением подачи по мере срезания стружки непрерывно перемещается на фрезу. В 1960 г. ежегодный выпуск токарных, строгальных, фрезерных, сверлильных, шлифовальных и других типов металлорежущих станков высокой производительности составит 200 тыс. штук. Не менее половины этого количества составят наиболее прогрессивные группы станков, в частности специализированные, автоматические, агрегатные и др. Реклама:Читать далее:Брак и правила безопасной работы при рубкеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|