|

|

Категория:

Столярное дело В настоящее время применяется несколько механизированных способов нанесения лакокрасочных покрытий. Способ распыления. Это — основной и наиболее распространенный способ. Материал покрытия в жидком виде наносится на отделываемую поверхность раздробленным на мельчайшие капельки и благодаря этому покрывает ее ровным тонким слоем. Способом распыления наносят нитролаки, масляные и спиртовые лаки, растворы красителей, эмалевые и разбавленные масляные краски, жидкие грунтовки и шпаклевки. Производительность при нанесении покрытий распылением выше производительности работы вручную до десяти раз.

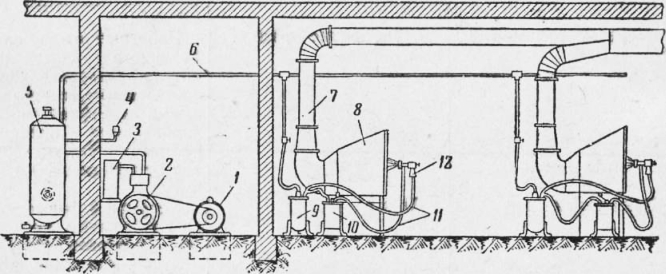

Рис. 1. Схема распылительной (пульверизационной) установки:

1 — электродвигатель; 2 — ко.мпрессор; 3 — воэдухоприемник с фильтром; 4 — манометр; 5 — воздушный аккумулятор (ресивер); 6 — воздуховод для сжатого воздуха; 7 — вентиляционная труба; 9 — вытяжная кабина, в которой производится отделка изделия; 9 — фильтр; 10 — лаконагнетательный бак; 11 — резиновые шланги; 12 — распылитель (пистолет)

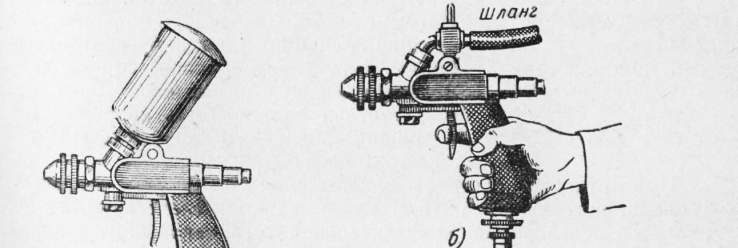

На рис. 2 показано устройство пистолета-распылителя. В стволе пистолета проходят два канала — для отделочного состава и для сжатого воздуха. Работают пистолетом, нажимая на его курок и открывав этим выход для лака и сжатого воздуха. Промышленность выпускает несколько видов распылителей. Наибольшее распространение имеют пистолет КР-20, в который лак подается по шлангу из подвесного бачка, и КР-Ю со стаканом для лака. На рис. 3 изображены пистолеты-распылители со стаканом и со шлангом. Удобны передвижные распылительные установки, работающие от общезаводского воздухопровода или от специального компрессора, а также от баллона со сжатым воздухом. В этих установках лак может подаваться из материального бачка либо поступать самотеком из подвесного бачка, либо из стаканчика на пистолете. Всякая распылительная установка требует хорошей наладки и заботливого ухода. Распылитель и всю лакопроводящую систему необходимо содержать в чистоте, тотчас же после ваботы их следует промывать растворителями. Стенки кабины, в которой производится отделка изделий, нужно систематически очищать от осевшей на них лакокрасочной пыли. Для облегчения очистки внутренние стенки кабины перед работой полезно смазывать техническим вазелином.

Рис. 2. Пистолет-распылитель КР-10:

1 — ниппель для шланга, по кот»р»му подается сжатый воздух; 2 — канал для сжатого воздуха; 3 — курок; 4 — игла, которой регулируют пвдачу втделочногв состава; 5 — материальное сопло; 6 — кольцевое сопло для сжатого воздуха; 7 — канал, по которому движется отделочный состав; 8 — стякач для отделочного состава; 9 — пружина иглы

Рис. 3. Распылители:

а — со стаканом для отделочного состава; б — с шлангом, по которому отделочный состав поступает из подвесного бачка

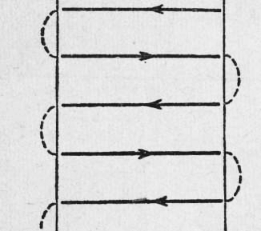

Кабина должна быть оборудована безотказно действующей усиленной вентиляцией. Рабочим просветом кабина должна быть обращена к источнику освещения так, чтобы свет падал на отделываемое изделие. Для поворачивания изделия при отделке в кабине устраивают поворотный стол или подвеску. Шланги должны быть достаточной длины, обеспечивающей свободный доступ распылителя ко всем частям отделываемого изделия. Излишняя длина делает шланг неудобным. Перед началом работы шланги продувают сжатым воздухом. Соединение шлангов с ниппелями должно быть очень плотным во избежание утечки воздуха или отделочного материала. Пистолеты-распылители имеют сменные наконечники с соплом различного диаметра. Для спиртовых лаков и водных растворов красителей применяют наконечник с диаметром сопла 1,2 мм, для масляных лаков, нитролаков, эмалей, масляных красок, жидких грунтовок и шпаклевок — наконечники с диаметром сопла 1,8 и 2,5 мм. Давление сжатого воздуха при нанесении растворов красителей и лаков 2,5 — 3 атм, при нанесении более густых отделочных материалов — 4 атм и более. Материал отделки наносят полосами с небольшим перекрытием краев. Чтобы изменить направление полосы, распылитель выносят по прямой за край отделываемой поверхности и здесь перемещают для возвратного параллельного движения. За пределами поверхности распылитель выключают. При нанесении покрытия струю лака или другого отделочного материала направляют перпендикулярно к отделываемой поверхности во избежание потеков. Пистолет держат на расстоянии около 200 мм от’поверхности. При большем расстоянии пленка получается бугристой, как поверхность апельсиновой корки, при меньшем образуются потеки. Движение распылителя должно быть непрерывным и равномерным — со скоростью 20 — 25 м/мин. При отделке способом распыления возможны дефекты. В большинстве случаев эти дефекты являются следствием неправильного пользования распылительной установкой или ее неналаженности, или же результатом плохого приготовления отделочных составов.

Рис. 4. Схема перемещения распылителя при отделке широких поверхностей

При распылении в воздухе в значительном количестве скапливаются в виде мельчайшей пыли частицы растворителей, часто образующие у места распыления густую туманность. Дышать таким загрязненным воздухом очень вредно. Кроме того, пыль от растворителей взрывоопасна. Способ окунания. Окунание, как наиболее простой и вместе с тем полностью механизированный способ отделки, широко применяется для крашения водными растворами красителей и для лакирования. Изделия по одному или партиями окунают в ванну с раствором красителя или лаком. Для качества отделки большое значение имеет плавность погружения изделия в ванну и плавность вынимания его из ванны. Продолжительность выдержки после окунания устанавливается в зависимости от свойств лакокрасочного состава. Возможные дефекты отделки, выполненной способом окунания, происходят от нарушения режима работы. Способ обливания. В последнее время способ распыления лаков вытесняется способом обливания поверхности, так как при этом способе не загрязняется воздух, экономится отделочный состав- и обеспечивается лучший разлив, а следовательно, и гладкость покрытия. Обливанием можно отделывать лишь плоскостные элементы изделий (щиты, филенки). Станок для обливания представляет собой длинную воронку с узкой щелью.

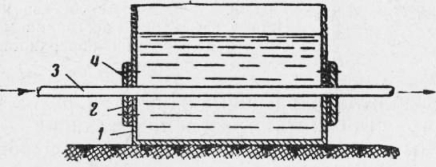

Рис. 5. Нанесение окраски способом протягивания (схема):

1 — ванна с краской; 2 — резиновая шайба; 3 — окрашиваемый предмет; 4 — прижимное кольцо

Под эту щель на транспортере непрерывно подают плоские детали или узлы изделий. Толщину наносимого покрытия вытекающим в щель составом регулируют, изменяя ширину щели или скорость подачи обрабатываемых элементов изделия. Способ протягивания. Длинномерные изделия с постоянным поперечным сечением можно окрашивать протягиванием через ванну, наполненную краской (рис. 320). Отверстия в стенках ванны, через которые изделия протягивают, закрыты резиновыми пластинами с прорезями. Резина препятствует вытеканию краски. Толщина покрытия регулируется увеличением или уменьшением прижима резины к поверхности изделия. Протягиванием можно окрашивать в заводских условиях плинтусы, галтели, наличники и всякие другие виды тяг. Способ этот широко применяется в карандашном производстве. Изделия протягиваются через ванну с краской двумя парами вальцов, из которых одна пара устанавливается перед входным отверстием ванны, а вторая — в самой ванне. Окрашивание во вращающемся барабане. В барабане с налитой в него краской окрашивают шары, ручки, колки для вешалок и другие мелкие изделия округлой формы, загружаемые в большом количестве. Краску заливают по определенным нормам, соответственно величине поверхности загружаемых в барабан изделий. Скорость вращения барабана 20 — 30 об/мин. Благодаря непрерывному перемещению в барабане загруженные изделия равномерно окрашиваются и отшлифовываются. Этот способ отделки широко применяется в производстве детских игрушек. Окрашивание считается законченным, когда краска на поверхности изделий не дает отлипа. Аппараты и станки для механического полуполирования и полирования Полуполирование и полирование вручную — самый трудоемкий вид отделки. На ручное полирование 1 м2 поверхности древесины затрачивается 6 — 7 и больше рабочих часов. Для замены ручного полуполирования и полирования механическим используют переносные ручные аппараты и стационарные станки. Рабочая часть полировальных аппаратов и станков представляет собой один или несколько тампонов, вращающихся вокруг общей центральной оси и одновременно вокруг собственной оси. Политура, масло и пемзовая пудра помещаются в особых резервуарчиках. в аппарате. Подача материалов по мере надобности производится нажатием соответствующих кнопок или рычажков. Из стационарных полировальных станков значительное распространение имеет станок ППС. Рабочая часть станка — тампон диаметром 120 — 150 мм. Под тампоном расположен стол с кареткой, при помощи которой под тампон подается полируемое изделие (щит). Число оборотов тампона 120 — 240 в минуту. Мощность электродвигателя 0,5 кет. Наибольший размер полируемых щитов 1650 X 2000 мм. Станок обслуживается одним столяром-отделочником.

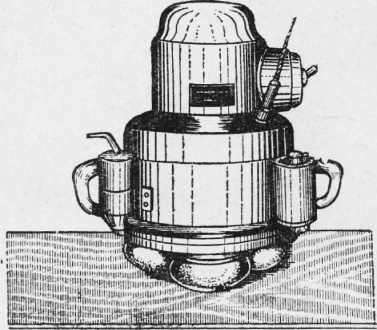

Рис. 6. Полировальный трехтампонный электрифицированный аппарат

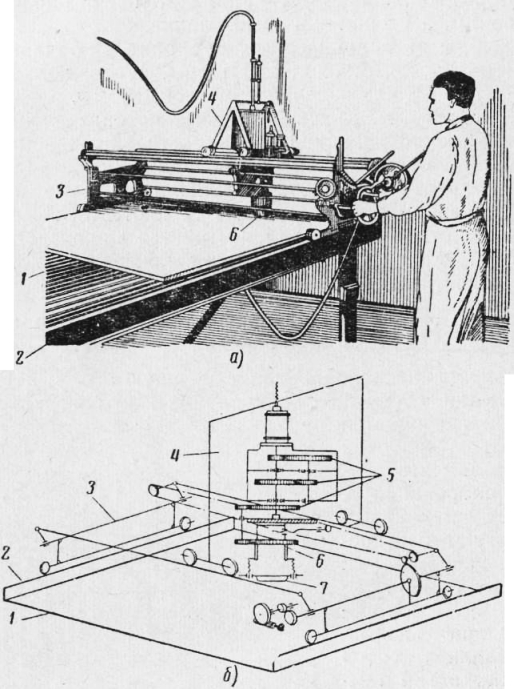

Рис. 7. Плоскополировальный станок ППС:

а — общий вид станка; б — схема его конструкции; 1 — рабочий стол; 2 — направляющие для нижней каретки; 3 — нижняя каретка; 4 — верхняя каретка; 5 — зубчатая передача; 6 — суппорт; 7 — тампон

Применение полировальных аппаратов и станков лает возможность повысить производительность труда при полировании в несколько раз. Реклама:Читать далее:Сокращение сроков сушки отделочных покрытийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|