|

|

Категория:

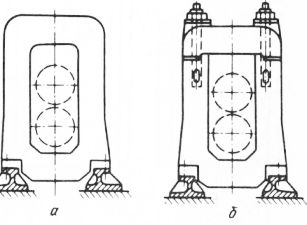

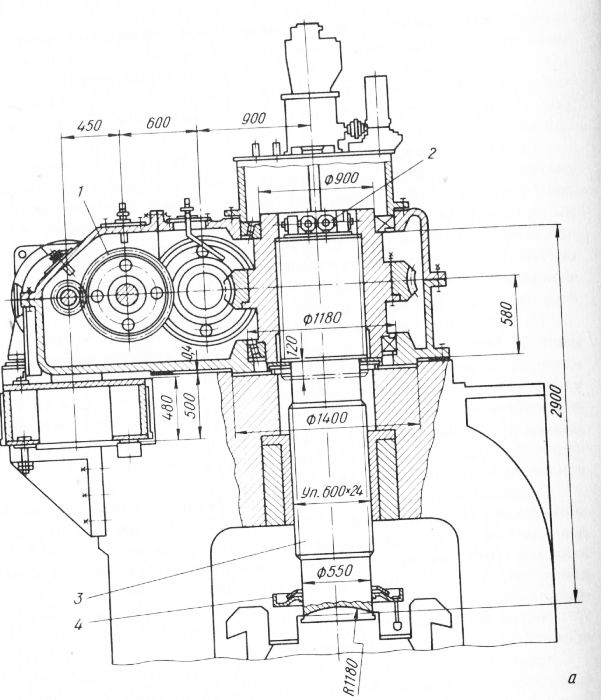

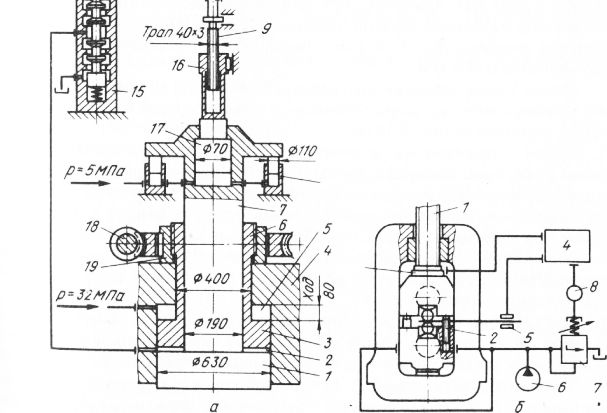

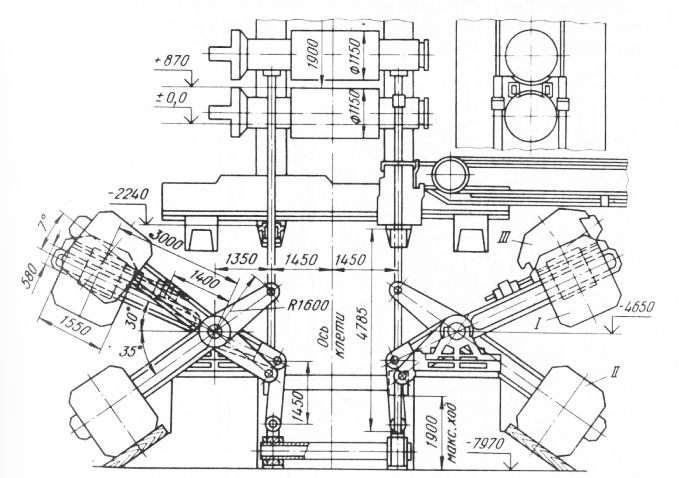

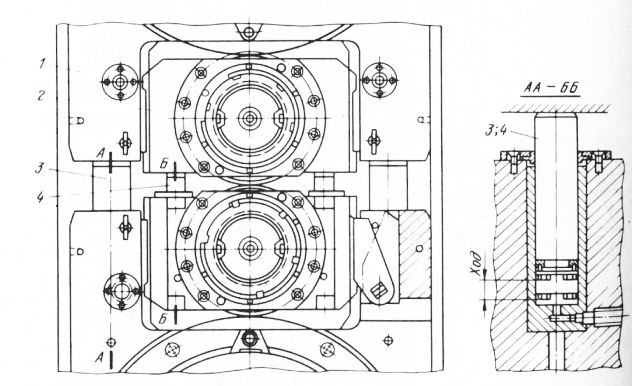

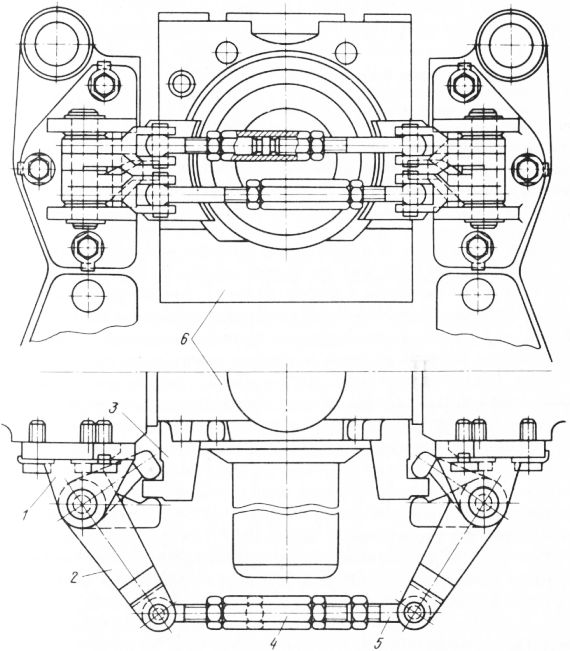

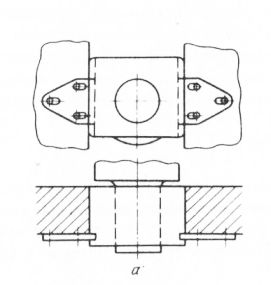

Эксплуатация транспортного оборудования цехов Далее: Валковая арматура (проводки) Важную роль при эксплуатации рабочих клетей прокатных станов играют установочные механизмы и устройства, предназначенные для перемещения валков в вертикальном (вверх и вниз) и осевом направлении и уравновешивания верхнего валка. Нажимные механизмы Установочные механизмы для изменения расстояния между валками выполняют у большинства станов с нажимными винтами. Конструкция этих механизмов зависит от величины, скорости и частоты перемещения валков, а также от вопринимаемого усилия. На листовых станах дуо и кварто изменение расстояния между валками осуществляется перемещением верхнего валка. На листовых станах трио Лаута изменение расстояния между валками проводится перемещением верхнего валка. Средний валок имеет специальное устройство для перемещения в пределах расстояния между валками. На сортовых двух- и трехвалковых станах расстояние между валками в процессе прокатки не изменяется, необходимое расстояние между ними устанавливается заранее при настройке. На сортовых двухвалковых станах для сохранения на определенном уровне линии прокатки перемещаются верхний и нижний валки. На сортовых трехвалковых станах средний валок устанавливается неподвижно, а настройку осуществляют перемещением верхнего и нижнего валков. Особенностью нажимных механизмов четырехвалковых станов горячей и холодной прокатки длинных полос является то, что для корректировки толщины полосы положение верхнего валка меняется в процессе прокатки, поэтому нажимной механизм должен быть рассчитан на преодоление полного усилия, действующего на валки при прокатке. На некоторых станах положение верхнего валка должно меняться после каждого прохода, это перемещение происходит во время пауз между проходами. Естественно, что в этом случае время, затрачиваемое из перемещение валка, должно быть минимальным. По скорости перемещения валка нажимные механизмы делятся на быстроходные и тихоходные. Если скорость перемещения валка в вертикальной плоскости больше 1 мм/с, то механизм считается быстроходным. Быстроходные нажимные механизмы устанавливают на обжимных станах (блюминги и слябинги) и толстолистовых станах горячей прокатки. Тихоходные нажимные механизмы применяют на тонколистовых четырехвалковых станах горячей и холодной прокатки. На практике применяются следующие скорости перемещения верхнего валка, мм/с: на блюмингах 100—250, слябингах 100—150, толс-талистовых станах 5—25; сортовых двух- и трехвалковых станах 2—5; тонколистовых станах кварто 0,05—1,0; многовалковых станах 0,005-0,01. На рис. 1 показан быстроходный нажимной механизм блюминга 1500. Нажимные винты приводятся раздельно двумя вертикальными фланцевыми электродвигателями мощьностью 640 кВт (700 об/мин) через зубчатую передачу. Скорость перемещения нажимного винта до 180 мм/с. Максимальное усилие на винт при прокатке 12 МН. Масса нажимных механизмов рабочей клети 88,7 т. Вращение передается от шестерни, находящейся на вале электродвигателя, непосредственно зубчатому венцу. При этом осуществляются вращение нажимных винтов в нажимных гайках и их поступательное (вверх и вниз) перемещение. Синхронное вращение обоих нажимных винтов от каждого из электродвигателей обеспечивается наличием паразитных шестерен, находящихся в зацеплении с венцовыми шестернями, имеющими высокие ступицы с квадратными отверстиями и насаженными (скользящая посадка) на хвостовик нажимного винта (сечениеА — А). При настройке положения верхнего валка одна из паразитных шестерен выводится из зацепления с помощью гидроцилиндра, при этом возникает возможность раздельной работы одним винтом (левым или правым). На верхнем торце нажимного винта установлено устройство для измерения износа резьбы нажимной гайки. Тихоходный нажимной механизм непрерывного широкополосного стана кварто 2000 показан на рис. 2.16,3. Максимальное усилие на винт 18 МН, скорость перемещения нажимного винта 0,2—1,0 мм/с, максимальный ход винта вверх 150 мм. Привод винтов от двух электродвигателей постоянного тока мощностью 3000 кВт (850 об/мин); общее передаточное число от электродвигателя к нажимному винту 333, 14. Кинематическая схема тихоходного нажимного механизма четырехвалкового стана 2000 изображена на рис. 3. Привод нажимных винтов осуществляется от двух электродвигателей. Двигатели установлены на одной оси и соединены между собой зубчатой и электромагнитной муфтой. Вращение передается от электродвигателей к нажимным винтам с помощью двухступенчатых цилиндрических редукторов и червячных глобоидных редукторов. Между глобоидными редукторами установлен гидроцилиндр уравновешивания валка. На больших четырехвалковых станах, когда усилие на валки превышает 20 МН, применяют упорные роликовые конические подшипники качения. В результате снижается коэффициент трения в подпятке и увеличивается быстродействие нажимного механизма при автоматическом регулировании толщины полосы при прокатке. При холодной прокатке тонкой полосы такие подпятники выполняют в комбинации с гидравлической или индуктивной месдозой для измерения усилия на нажимной винт. В последние годы с целью повышения быстродействия системы автоматического регулирования толщины (САРТ) полосы применяют гидравлические и гидромеханические (комбинированные) нажимные механизмы. По сравнению с механизмами, имеющими привод от электродвигателя, эти нажимные устройства обладают значительно меньшей инерционностью. Конструктивная схема гидравлического нажимного устройства непрерывного пятиклетьевого стана 420/900×630 холодной прокатки полосы показана на рис. 4, а. Усилие на валки при прокатке непосредственно воспринимают силовые гидравлические цилиндры, встроенные в верхнюю поперечину станины (вместо нажимных винтов). В гидроцилиндре расположены два поршня — рабочий и опорный. Шток рабочего поршня связан с плунжером трехлинейного дроссельного распределителя через предохранительный поршень, ползун, ходовой винт и коромысло. Ходовой винт приводится во вращение шаговым электродвигателем через зубчатую передачу.

Рис. 3. Быстроходный нажимной механизм блюминга 1500:

Рис. 4. Тихоходный нажимной мех низм четырехвалкового стана 2000 подпятник на подшипниках качения комбинации с месдозой

Рис. 5. Кинематическая схема тихоходного нажимного механизма При получении сигнала от САРТ об изменении продольной толщины полосы срабатывает шаговый двигатель, вращающий ходовой винт. Винт перемещает (вверх или вниз) ползун. При движении ходового винта вверх он действует на рычаг, с помощью которого плунжер дроссельного распределителя опускается вниз и перекрывает подачу жидкости высокого давления в рабочее пространство между рабочим и опорными цилиндрами. При этом клапан открывает путь для слива жидкости из этой полости и рабочий поршень поднимается, увеличивая просвет между валками. При движении ходового винта вниз дроссельный клапан подает жидкость высокого давления в полость и рабочий поршень опускается, уменьшая просвет между валками.

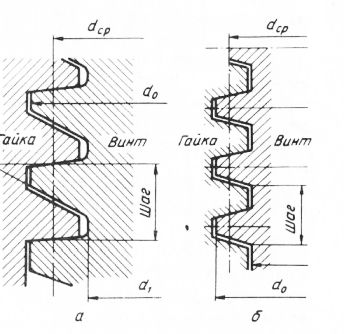

Рис. 6. Нажимные механизмы четырехвалковых клетей: Положение опорного поршня относительно рабочего поршня регулируется с помощью ходовой гайки, навернутой на шток поршня при помощи червячной передачи. Таким образом, шток поршня всегда будет жестко опираться на упор, так как усилие от давления в полости превышает максимальную нагрузку при прокатке на рабочий поршень. Возвратные цилиндры служат для уравновешивания деталей нажимного механизма. Таким образом, гидравлическое нажимное устройство является следящей системой с очень жесткой обратной связью по положению рабочего поршня; опорный поршень позволяет поддерживать минимальный объем рабочей камеры, что значительно улучшает динамическую характеристику механизма. Техническая характеристика стана 420/900×630 и гидравлического нажимного механизма; рабочие валки имеют индивидуальный привод от электродвигателей мощьностью 2000 кВт (315/800 об/мин). Максимальная скорость прокатки 15 м/с; максимальное усилие на валки при прокатке 10 МН; диаметры рабочих валков 420 мм, опорных 900 мм, длина бочки 630 мм. Максимальное давление в системе гидравлического нажимного механизма 32 МПа. Наибольший ход рабочего поршня 80 мм, скорость перемещения 1—4 мм/с. Величина наименьшего одноразового перемещения 0,005 мм. Схема комбинированного гидромеханического нажимного механизма, применяемого на широкополосных станах горячей и холодной прокатки, показана на рис. 6, б. Станы с нажимными механизмами, выполненными по этой схеме, имеют обычные нажимные винты с приводом от электродвигателей через червячные редукторы для грубой настройки валков. Для точного регулирования валков между подушками опорных валков установлены плунжеры гидроцилиндров, предназначенные для регулирования упругой деформации (предварительного напряжения) рабочей клети. Усилие гидроцилиндров регулируется по сигналам от месдоз, расположенных под нажимными винтами. Месдоза воспринимает усилие при прокатке, действующее со стороны металла на валки, и усилие от плунжеров гидроцилиндра 2. Величина суммарного усилия подается в запоминающее устройство, сравнивается с заданным (оптимальным) для данной толщины h, измеряемой толщиномером, и поддерживается постоянной с помощью гидроцилиндров, соединенных с масляным насосом 6. Регулятор давления масла 7 соединен с гидроцилиндрами напрямую и управляется шаговым электродвигателем, получающим импульс от толщиномера через запоминающее (сравнивающее) устройство. Рассмотренная схема комбинированного гидромеханического устройства обладает большой надежностью в эксплуатации и практически безынерционна. При неполадках в гидравлическом контуре нажимное устройство может работать как обычное, но с меньшей точностью. Нажимные винты и гайки Усилие при прокатке передается от шейки валка через подшипник, подушку валка, нажимной винт и нажимную гайку станине. Нажимной винт состоит из пяты, резьбового участка и хвостовика. Пята имеет сферическую поверхность трения для лучшей самоустановки подушки по оси нажимного винта. Резьба нажимных винтов (как и нажимных гаек) бывает трапецеидальная одноходовая упорная с мелкой, средней или крупной резьбой и двусторонняя трапецеидальная. Первая применяется на нажимных винтах блюмингов, слябингов, вторая на нажимных винтах тонколистовых станов (резьба мелкая). Хвостовик нажимного винта делают квадратным (у обжимных станов) или цилиндрическим со шлицами (у листовых станов). Гайки нажимных винтов изготовляют из литой бронзы. Для экономии бронзы гайки делают составными, бандаж делается чугунным или стальным. Используются смазки жидкая и густая. Трущиеся поверхности тщательно обрабатываются. Исходными данными для расчета нажимного винта и гайки являются усилие прокатки и скорость перемещения винтов.

Рис. 7. Профиль резьбы нажимных винтов и гаек: Механизмы для уравновешивания валков Для подъема верхнего валка и устранения всех зазоров в нажимном устройстве, что исключает возникновение ударов при работе, у всех прокатных клетей предусмотрены специальные устройства для уравновешивания верхнего валка и его подушек. Независимо от конструкции уравновешивающее устройство должно обеспечивать непрерывное прижатие подушек к торцам нажимных винтов или плунжеров гидравлических цилиндров. Эффект уравновешивания достигается применением пружин, гидравлических устройств, или контргрузов, поэтому и конструкции уравновешивающих устройств соответственно называются пружинными, гидравлическими или грузовыми. На рис. 7 показано устройство для установки верхнего валка клети 530 мм заготовочного стана 700/500.

Рис. 7. Пружинное уравновешивание верхнего валка клети 530 непрерывного заготовочного стана Пружинные устройства для уравновешивания применяются в тех случаях, когда перемещение валков и масса уравновешиваемых деталей невелики (сортовые, проволочные, некоторые листовые и ленточные станы). Грузовое уравновешивание применяется при перемещениях верхнего валка на большую высоту (на блюмингах и слябингах), конструкция его проста и надежна в эксплуатации. Верхний валок и его подушки уравновешиваются путем передачи усилия от контргрузов через вертикальные штанги. Усилие переуравновешивания на 20—40% больше массы валка, его подушек и винтов нажимных устройств вместе взятых. Гидравлический уравновешивающий механизм состоит из двух траверс, которые входят своими концами в пазы подушек, двух сдвоенных тяг, двух поперечин и одного гидроцилиндра, установленного в расточку станин или траверсы. Все детали механизма соединены между собой шарнирно. Механизм такой конструкции используется одновременно с уравновешиванием для подъема комплекта опорных валков при перевалке.

Рис. 8. Грузовое уравновешивание верхнего валка слябинга 1150

Рис. 9. Механизм уравновешивания опорных валков

Рис. 10. Гидравлическое устройство для уравновешивания верхних рабочего и опорного валков стана 1700 Рабочий валок уравновешивается самостоятельными гидравлическими плунжерами, расположенными в подушках нижнего рабочего валка. Уравновешивание осуществляется с помощью гидравлических плунжеров, расположенных между подушками опорных и рабочих валков. При этом уравновешивается и опорный валок. Устройства для осевой установки валков Осевую установку валков применяют на сортовых станах для точной установки в осевом направлении, чтобы калибры, образуемые двумя ручьями, были правильной формы. На рис. 11 показано такое устройство на клети сортового стана 250. На стойках станины болтами укреплены два кронштейна, в проушинах которых есть две оси. На каждую ось свободно насажены два двуплечих рычага. Короткие плечи этих рычагов своими концами в форме буквы Г упираются в выступы на подушки валка, а длинные плечи соединены стяжными болтами и гайками, на которых с одной стороны правая, а с другой — левая резьба. При помощи верхних рычагов и стяжки между ними происходит перемещение подушки с валком внутрь клети; нижние рычаги и стяжка между ними предназначены для перемещния подушки в обратном направлении. Величина максимального перемещения 10 мм.

Рис. 11. Рычажное устройство для осевой установки валков сортового стана Подушки с валками устанавливают в окне станины свободно и осевую настройку валков совмещают при помощи поворота одной или другой стяжной гайки. Простота конструкции и возможность осевого регулирования только с одной стороны рабочей клети являются достоинством этого устройства. На листовых станах валки после смены фиксируют от перемещения в осевом направлении. Листовые валки на подшипниках качения и жидкостного трения фиксируют со стороны перевалки отодвигающимися планками или откидными щеколдами, которые более удобны в обслуживании.

Рис. 12. Схема осевой фиксации листовых валков отодвигающимися щеками (з) и откидными щеколдами (в): Предохранительные устройства Для предохранения от поломки валков при усилиях прокатки, превышающих допустимые, под нажимные винты устанавливают предохранительные устройства в виде разрушающихся стаканов, клиновых коробок, срезных пластин и т.д. Из-за недостатка надежности срабатывания этих устройств и необходимости их замены после разрушения они сохранились в настоящее время на обжимных станах. Предохранительные устройства в лучшем случае лишь ограничивают усилие при прокатке в пределах допустимой величины, тогда как недогрузка стана считается неконтролируемой, а это крайне нерационально, так как ведет к недоиспользованию резервов прочности. Устранение этих недостатков возможно в случае применения приборов постоянного контроля усилия при прокатке (месдоз), при определенных условиях они используются в роли автоматических ограничителей, путем воздействия их при перегрузке на двигатель нажимного устройства. Реклама:Читать далее:Валковая арматура (проводки)Статьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|