|

|

Категория:

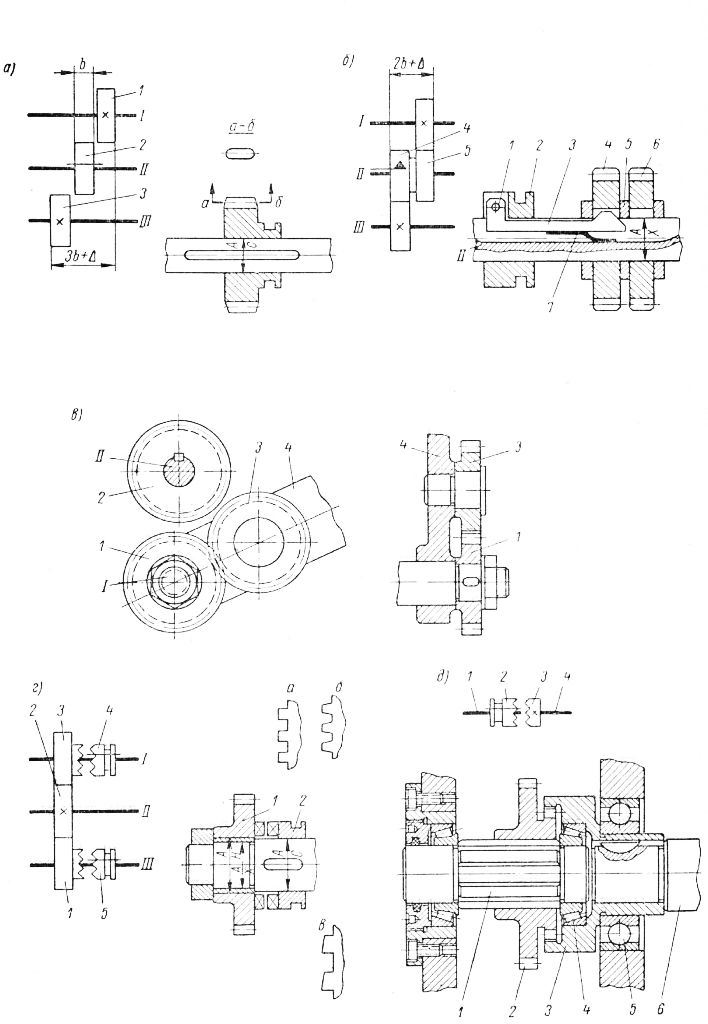

Металлорежущие станки Далее: Механизмы реверса Механизмы включения и выключения могут быть разбиты на управляемые и самоуправляющиеся. Управляемые механизмы переключаются либо непосредственно вручную, либо с помощью специальных приводов, срабатывающих при поступлении соответствующих сигналов управления, которые подаются либо рабочим, обслуживающим станок, либо системой автоматического управления. Самоуправляющиеся механизмы срабатывают либо при изменении скорости того или иного участка кинематической цепи, либо при возрастании крутящего момента, передаваемого данным механизмом выключения. Управляемые механизмы включения и выключения. К числу этих механизмов относятся: Подвижная шестерня может скользить вдоль оси вала II на шпонке, или на шлицах и сцепляться либо с шестерней, либо. При этом движение передается от вала II либо валу I, либо валу III. При среднем положении подвижной шестерни обе кинематические цепи, связанные с валом I и III, выключены. Та или иная кинематическая цепь включается перемещением подвижной шестерни вправо или влево. Для облегчения включения торец зуба шестерен должен быть скошен и закруглен. Расстояние между торцами неподвижных шестерен должно быть несколько больше ширины подвижной шестерни Ь, с тем чтобы при среднем положении подвижной шестерни торцы зубьев не задевали бы друг друга. Таким образом, общая длина механизма должна быть несколько больше. Механизм такого типа отличается: простотой конструкции, высокой жесткостью, так как в системе имеется всего один подвижный стык, высоким к. п. д., так как при включении одной кинематической цепи все звенья другой цепи выключаются, компактностью. Следует заметить также, что конструкция механизма способствует уменьшению биения шестерен, так как неподвижные шестерни сидят на напряженной посадке, а подвижная — на скользящей, которая обеспечивают хорошее центрирование. Вследствие указанных особенностей данный механизм хорошо работает как при высоких, так и при низких скоростях и при передаче как больших, так и малых крутящих моментов.

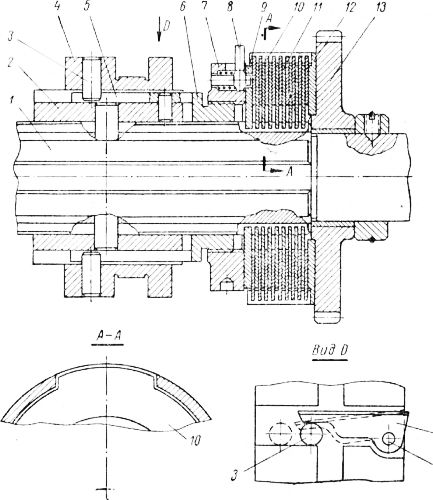

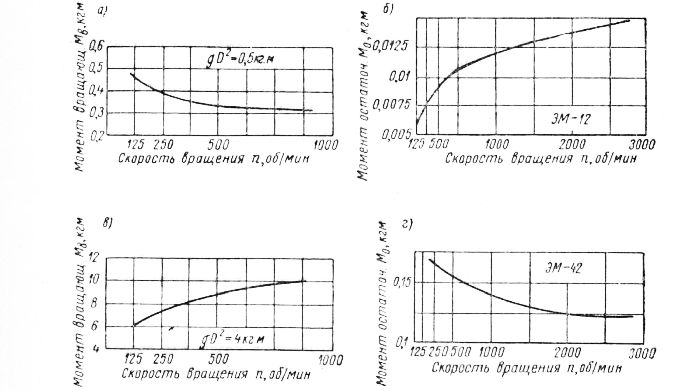

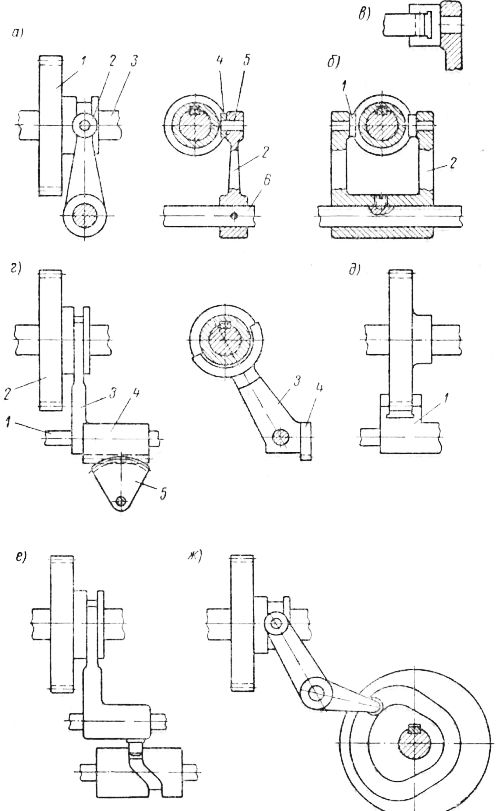

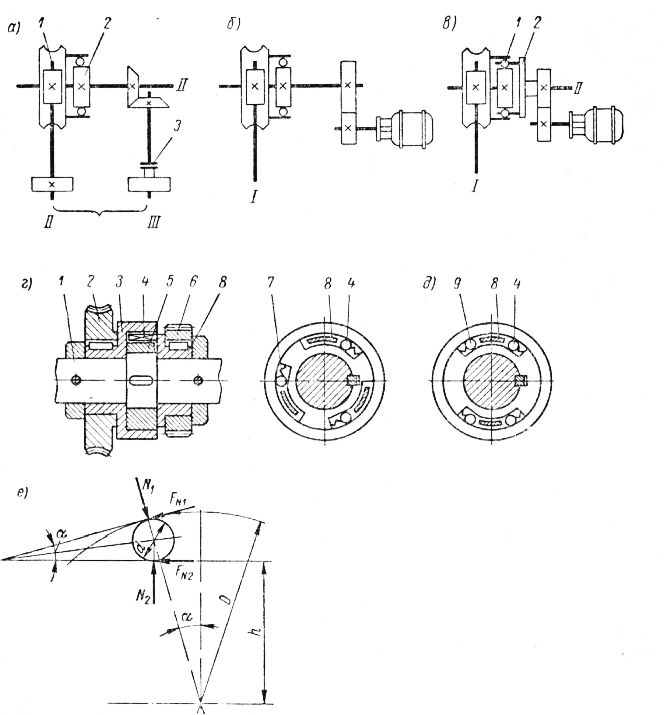

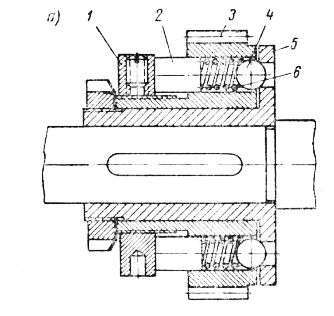

Рис. 1. Механизмы включения и выключения кинематических цепей. Недостатком данного механизма является невозможность переключения на ходу, повыШейный износ торцов зубьев. Благодаря отмеченным выше доётоинствам дайный механизм находит широкое прймёнениё в кинематических цёпяХ станков и, в частности, в коробках скоростей й подач. При использований подвижной шпонки на ведущем валу II свободйо сйДят две шестерйй со шпошЗчными пазами, которые находятся в постоянном зацеплении с шестернями, сидящими на ведомых валах. Подвижная шпойка качается на оси, расположенной в муфте и перемещается iio пазу вала II. Под Действием пружины шпонка стремится переместиться в радиальном направлении. При перемещении подвижной шпойкй в осевом направлении она совмещается с одной из шестерен или и под действием пружины заскакивает в паз шестерни, сцепляя ее с валом. Для того чтобы при переключении не произошло одновременного включения Двух шестёрен между ними помещена шайба, которая утапливает шпонку в момент переключения. Данный механизм по ёравнеййю с предыдущим имеет ряд недостатков. Передача момейта осуществляется короткой Шпонкой, которая сиДит на свйбоДной посадкё как в пазу вала, так и в шпоночном пазу шестерни, что привоДйт к перекосу шпонки при передаче крутйщего момейта. В этих условиях мехайизм не может передавать болыпйх крутящих моментов вследствие плохого койтакта стыковых поверхностей. Монтаж шестерен на ходовой посадке прйводйт к увеличению зазоров и повышенному биению. При включении одной из кинематических цепей шестерня, передающая вращение второй кинематической цепи, остается сопряжейной с ведущим валом, что вызывает дойолйительйые потери й йрйвоДит к снижению к. п. д. Койструкцйя механизма сложнее, чем у предыдущего. Вследствие указанных недостатков механизм находит ограниченное применение, преимущестйёйно при передаче малых крутящих моментов в коробках подач некоторых Моделей сверлильных и револьверных стайков. В механизмах с кулачковой муфтой ведущая шестерня жестко закреплена на валу II. Шестерни, передающие двйжение валам I и III, находятся в постоянном зацеплении с шестерней и сидят на Валах свободно. Включение той или иной кинематической цепи осуществляется с помощью кулачковых Муфт. Кулачковые муфты имёют торцовые зубцы профиля а или б, сцепляющиеся с аналогичными торцойымй зубцами шестерен. При профиле б для выключения муфты требуется меньшее усилие выключения, чем при профиле а. Вместо торцовых Муфт могут быть использованы зубчатые муфты. В этом случае сцепление осуществляется с помощью обычной зубчатой шестерни, которая вводится в зацепление с внутренними зубцами полумуфты. Механизмы включения с кулачковыми и зубчатыми муфтами удобны для сцепления соосных валов. Вал, расположенный соосно с валом, поддерживается подшипником, размещенным в полумуфте, сидящей на валу. Вал 6 монтируется на двух опорах, из которых одной является подшипник 5, а вторая -не показана на чертеже. Механизм, представленный на рис. 1, г, имеет пониженную крутильную жесткость благодаря наличию нескольких подвижных стыков и повышенное биение зубчатых колес, которые сидят на ходовой посадке на промежутчных втулках, или подшипниках качения. Потери мощности в этом механизме, так же как и в механизме с подвижной шпонкой, больше, чем в механизме с подвижными шестернями. Конструкция механизма сложнее. Для переключения на ходу данный механизм используется в отдельных случаях при числе оборотов, обычно не превышающем 120—150 в минуту. В последнее время применяются механизмы включения с зубчатыми муфтами с синхронизатором, представляющим собой фрикционную муфту, выравнивающую скорости вращения полумуфт в момент включения. Такие муфты можно включать при высоких скоростях. При введении дополнительного синхронизатора конструкция муфты усложняется. Кулачковые муфты изготовляются из сталей 20Х, 40Х, 12ХНЗА, 12Х2Н4А. Муфты из малоуглеродистых сталей подвергаются цементации и закалке, из высокоуглеродистых — закалке до высокой твердости HRC > 50. Кинематические цепи с фрикционными муфтами имеют такую же структуру, как кинематические цепи с кулачковыми муфтами. Конструкции фрикционных муфт, применяемых в станках, черезвычайно многообразны и рассматриваются в специальной литературе, посвященной муфтам, и в литературе по деталям машин. Наибольшим распространением пользуются муфты с металлическими дисками, работающими в масле, отличающиеся компактностью конструкции. Одна из нормализованных в станкостроении конструкций подобной муфты приведена на рис. 2. Шестерня, жестко связанная с чашкой, свободно сидит на валу. На цилиндрической части чашки прорезаны сквозные пазы, в которые входят выступы дисков, чередующихся с дисками. На валу диски сидят свободно, а диски связаны с валом шлицами. Диски при включении муфты сжимаются с помощью толстого диска. Сжатие дисков при включении муфты осуществляется с помощью подвижной гильзы, в которой расположены штифты. При перемещении гильзы штифты воздействуют на три собачки, расположенные в пазах втулки, закрепленной на валу. Под действием штифтов собачки поворачиваются вокруг осей и нажимают на кольцо, на котором на резьбе сидит нажимная гайка, воздействующая на нажимной диск. Для регулирования усилия нажима гайку можно перемещать в осевом направлении, навертывая ее на резьбу кольца. В требующемся положении гайка закрепляется пружинным фиксатором, который после регулирования усилия нажима вводится в одно из отверстий, расположенных по окружности нажимного диска. Значительное распространение находят в станках электромагнитные фрикционные муфты. Конструкции фрикционных электромагнитных муфт очень разнообразны. По основным конструктивным особенностям электромагнитные фрикционные муфты могут быть разбиты на следующие группы: муфты с магнитопроводящими дисками, муфты с вынесенным якорем и порошковые муфты. Муфты могут быть выполнены как с вращающейся, так и с неподвижной катушкой. На рис. 3, а представлена муфта с вращающейся, на рис. 3, б — с неподвижной катушкой. Вращающаяся катушка сидит на шлицах на валу и удерживается от осевого смещения стопорным кольцом. Обмотка катушки получает питание от щетки через токоподводящее кольцо, изолированное от корпуса втулкой. Схема питания катушки представлена на рис. 3, б. От трансформатора напряжение подается к селеновому выпрямителю, который и является источником питания. Один конец источника питания подключен к щетке, а второй — к корпусу, к которому также подключен второй конец обмотки катушки электромагнитной муфты. Питание муфты осуществляется током напряжением 36 в.

Рис. 2. Фрикционная муфта. Магнитный поток, создаваемый катушкой, замыкается через диски муфты и якорь. Якорь состоит из трех частей. Внутреннее кольцо выполнено из бронзы и изолирует магнитный поток от вала. Кольцо сидит на кольце на скользящей посадке и может смещаться в осевом направлении. Смещение кольца ограничено тремя штифтами. Благодаря смещению кольца обеспечивается лучшее прилегание поверхности якоря к дискам. При включении муфты якорь притягивается к катушке и сжимает диски. При выключении муфты волнообразные кольцевые пружины, расположенные между внутренними дисками, разжимают диски, отодвигая якорь вправо. Диски изготовлены из стали 45Г и закалены до твердости HRC 40—45. Для уменьшения рассеивания магнитного потока диски снабжены фасонными вырезами. Муфты этого типа работают в масле, которое либо подается на поверхность муфты, либо поступает через полый вал.

Рис. 3. Электромагнитные муфты: Отечественная промышленность выпускает несколько размеров муфт данного типа для передачи крутящих моментов от 1,6 до 100 кг-Мх Время срабатывания муфт этого типа сравнительно велико. В системах автоматического управления, где требуется высокая скорость срабатывания, лучшие результаты могут быть получены при использовании муфт с вынесенным якорем. Чертеж подобной муфты серии ЭТМ представлен на рис. II. 3, б. Все детали муфты монтируются на втулке, которая закрепляется на соответствующем валу кинематической цепи. Корпус катушки центрируется и закрепляется с помощью промежуточных деталей, связанных с неподвижными элементами станка. Кольца, образующие совместно с якорем магнйтопровод, соединены диском из немагнитного материала. Якорь выполнен заодно со шпонками, которые образуются путем прорезания сквозных пазов в ступице якоря. Шпонки, имеющие на конце Г-образные захваты, входят в пазы втулки. На втулке на резьбе сидит бронзовое кольцо, к которому прижимаются диски муфты при включении. Положение кольца можно регулировать перемещая его в осевом направлении по резьбе. Внутренние диски, изготовленные из незакаленной стали, снабжены припеченными к ним накладками из металло-керамики на медной основе. Внешние диски стальные, закаленные до твердости HRC 45—48.- Коэффициент трения дисков при работе всухую равен 0,3—0,4. Нажимной диск имеет шлицевые пазы, через которые проходят концы шпонок. Поворотом вокруг оси нажимной диск связывается Г-образными вырезами со шпонками и при перемещении якоря перемещается вместе с ним. При выключении муфты нажимной диск перемещается вправо под действием пружин. Муфты этого типа должны размещаться в изолированных от попадания масла отсеках.

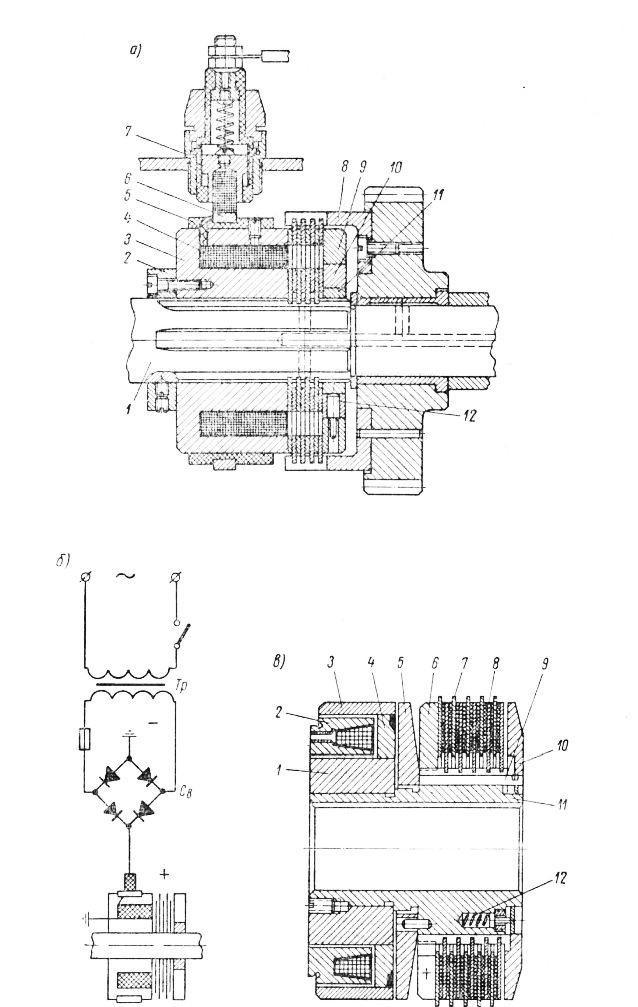

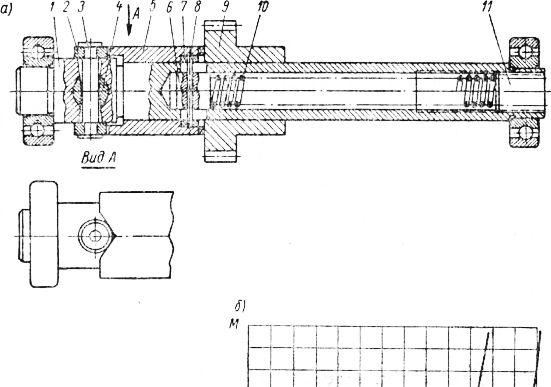

Рис. 4. Графики для определения вращающего и остаточного момента электромагнитных муфт. Муфты могут быть выполнены также с вращающимися катушками. В качестве накладок внутренних дисков могут быть использованы обычные фрикционные материалы. Вопросы расчета фрикционных муфт достаточно полно освещены в специальной литературе. Заметим, что применительно к фрикционным, а особенно электромагнитным фрикционным муфтам, важно различать передаваемый и вращающий моменты. Величина передаваемого момента определяется трением покоя, когда отсутствует скольжение дисков. Величина вращающего момента определяется коэффициентом трения при скольжении в процессе разгона и зависит от относительной скорости скольжения. На рис. 4, а, б приведены графики зависимости вращающего момента от числа оборотов для двух типоразмеров электромагнитных муфт по данным ЭНИМС. Как видно, эта зависимость имеет различный характер для различных типоразмеров муфт. Знание этой зависимости является необходимым условием правильного расчета времени разгона кинематической цепи, что имеет существенное значение при проектировании систем автоматического управления. Для обеспечения надежной работы муфты момент статического сопротивления должен быть меньше 80% вращающего момента и больше пятикратного остаточного момента, найденных по аналогичным графикам, показанным на рис. 4. При несоблюдении последнего условия необходимо торможение ведомой части кинематической цепи или размагничивание муфты импульсом тока обратного направления. Вследствие наличия остаточного момента в механизмах с фрикционными муфтами возникают значительные потери холостого хода. При электромагнитных фрикционных муфтах мощность холостого хода, затрачиваемую в выключенных муфтах, можно вычислить, определив остаточный момент по графикам рис. 4. Электромагнитные фрикционные муфты используются в качестве пусковых, для переключения кинематических цепей и изменения чисел оборотов. Для выключения кинематических цепей, осуществляющих точные перемещения, наиболее пригодны муфты с вынесенным якорем, время срабатывания которых при выключении меньше. В лучших конструкциях подобных муфт время отключения составляет 0,01—0,02 сек. Электромагнитные фрикционные муфты находят значительное применение в системах автоматического управления. При использовании электромагнитных фрикционных муфт для автоматического переключения скоростей и подач следует тщательно проанализировать потери холостого хода, которые могут оказаться значительными. Механизмы перемещения подвижных звеньев кинематических цепей. Для переключения кинематических цепей необходимо осуществить перемещение соответствующих подвижных элементов — подвижных шестерен, шпонок, подвижных деталей муфт. Для перемещения подвижных элементов используются поводковые и ползунковые механизмы переключения. Поводковый механизм состоит из поводка, закрепленного на оси. На пальце поводка сидит сухарь, который входит в кольцевую выточку подвижного элемента. При повороте вала с помощью рукоятки или привода механизма переключения подвижной элемент перемещается по валу. При использовании поводка сила, приложенная к подвижному элементу, создает момент, что при малой длине ступицы может затруднить переключение. При замене поводка вилкой появление момента устраняется при условии совместной работы сухарей. Вместо сухаря, представленного на рис. 5, а, может быть использован сухарь, выполненный заодно с осью. В последнем случае может быть уменьшена ширина сухаря и паза подвижного элемента. Сухарь может быть заменен вилкой, показанной на рис. 5, в, которая охватывает подвижной элемент с торцов. Поводковые механизмы отличаются простотой конструкции. Однако их применение ограничено сравнительно небольшой длиной хода, так как при большой длине хода сухарь может выйти из паза. При использовании поводковых механизмов для перемещения подвижных шестерен надо правильно выбрать расстояние от кольцевого паза до торца шестерни, так как при слишком близком расположении кольцевого паза к торцу шестерни последняя может задевать за поводок, например это может иметь место при перемещении шестерни вправо. При ползунковых механизмах длина хода не ограничивается. В кольцевой паз подвижного элемента входит вилка ползунка. Для перемещения ползунка может быть использована зубчато-реечная передача. С ползунком, перемещающимся по штанге, связана рейка, которая получает движение от сектора или шестерни; сектор поворачивается вручную или с помощью соответствующего привода механизма переключения. Ползунок может иметь также форму, показанную на рис. 5, д. Для перемещения ползунков и поводков применяются также различного рода кулачки. Установив на одном валу группу кулачков, или кулачок с несколькими пазами, можно поворотом одного вала управлять несколькими механизмами. Вследствие чего кулачковые механизмы переключения находят применение для переключения скоростей и подач. Приводы механизмов переключения. Механизмы переключения могут приводиться в действие вручную или с помощью специальных приводов. При автоматическом управлении наличие специальных приводов обусловлено необходимостью, так как переключение должно быть осуществлено по поступлении соответствующей команды. Однако и при ручном управлении во многих случаях механизмы переключения снабжаются специальными приводами. Специальные приводы используются: при дистанционном управлении, когда механизм переключения расположен на значительном расстоянии от местонахождения рабочего, для сокращения числа рукояток в механизмах переключения скоростей и подач и других случаях.

Рис. 5. Механизмы для перемещения подвижных элементов переключаемых кинематических цепей. В качестве привода механизма переключения может быть использован электродвигатель небольшой мощности. Ползунок получает движение от электродвигателя через червячную и зубчато-реечную передачи. Величина перемещения ограничивается ограничителями, расположенными на диске, закрепленном на валу червячного колеса. Приводы этого типа сравнительно громоздки и применяются главным образом в станках больших размеров. Электропривод может быть также использован для поворота кулачкового вала, осуществляющего перемещение подвижных элементов. В качестве привода в механизмах переключения применяются тяговые электромагниты. Якорь тягового электромагнита связан штангой, перемещающейся в направляющих, и серьгой с поводком, перемещающим подвижный элемент. Включение осуществляется пружиной, выключение — электромагнитом. Тяговые электромагниты обычно применяются при сравнительно небольших усилиях переключения 3—5 кГ, так как при больших усилиях механизм становится громоздким. Весьма широко используются в механизмах переключения поршневые приводы, примущественно гидравлические. Вилка закрепляется непосредственно на штоке поршня. Переключение производится подачей масла либо в одну, либо в другую полость цилиндра. В ряде случаев подвижный элемент должен иметь три фиксированных положения, например подвижная шестерня, показанная на рис. 1, а. Три фиксированных положения могут быть получены при специальной конструкции поршневого привода. Привод, представленный на рис. 6, г, имеет два самостоятельных цилиндра. Вилка переключения размещается на средней части штока. В цилиндре помещается полый поршень и конец штока, который также является поршнем. В цилиндре помещается только конец штока, являющийся поршнем. При подаче масла через отверстие в цилиндр, шток перемещается влево; а из цилиндра масло направляется в бак через отверстие. При перемещении штока влево его буртик упирается в торец полого поршня и далее шток и поршень двигаются совместно, пока шток не займет крайнее левое положение. При подаче масла в цилиндр шток и поршень совместно двигаются вправо. Движение поршня ограничивается упором, а шток перемещается в крайнее правое положение. При подаче масла в оба цилиндра поршень прижимается к упору и ограничивает перемещение штока вправо под действием давления масла в полости цилиндра, так как к поршню приложена большая сила, чем к штоку. Поршневой привод, представленный на рис. 6, д, имеет один цилиндр, внутри которого сделан уступ. Перемещение вилки переключения осуществляется с помощью поршня, на штоке которого закреплена вилка, и полых поршней. При подаче масла в одну из полостей цилиндра поршень занимает крайнее правое или крайнее левое положение. При подаче масла в обе полости цилиндра полые поршни прижимаются к гильзе и удерживают поршень в среднем положении. Имеется ряд других конструкций поршневых приводов, позволяющих получить три фиксированных положения. В механизмах переключения подвижных шестерен, кулачковых и зубчатых муфт в привод вводится упругое звено, исключающее поломку механизма при неправильном включении, например при совпадении торцов зубьев.

Рис. 6. Приводы механизмов переключения В качестве привода механизма переключения может быть использован пружинный механизм. Пружинные приводы преимущественно применяются в механизмах автоматического останова и переключения и рассматриваются ниже.

Рис. 7. Схемы к расчету усилий, необходимых для переключения подвижных элементов переключаемых кинематических цепей. Определение усилий в механизмах переключения. Для разработки конструкции привода механизма переключения необходимо определить усилие, требующееся для перемещения подвижного элемента, т. е. тяговое усилие. Тяговое усилие определяется в соответствии с общей методикой, изложенной выше. Рассмотрим условия равновесия кулачковой муфты. С целью уменьшения усилий выключения муфты кулачки выполнены с уклоном. В зависимости от точности выполнения муфты усилие может передаваться одним или несколькими кулачками. Во втором случае к полумуфте приложен крутящий момент М, реакция Nlt действующая со стороны шпонки, реакция N г, действующая со стрроны вала, силы трения, возникающие под действием реакций N± и N2, и осевая сила Рос. В первом случае наиболее неблагоприятные условия возникают тогда, когда зуб, передающий окружное усилие, и шпонка расположены под углом 180°. При этом возрастает величина реакции N2. Одновременно вследствие одностороннего приложения осевой силы Рос возникают реакции 7V3, которые мы примем распределенными по закону треугольника. Прежде чем приступить к определению усилия выключения необходимо установить величину угла подъема профиля кулачка. При малом угле подъема профиля может происходить самовыключение муфты под действием осевого усилия Рос. Угол подъема профиля следует выбрать таким, чтобы при минимальной величине сил трерия исключалось самовыключение муфты. Силы трения имеют минимальную величину при передаче окружного усилия несколькими кулачками. Самоуправляющиеся механизмы включения и выключения. Самоуправляющиеся механизмы включения и выключения кинематических цепей могут быть разбиты на три группы: Муфты обгона. При наличии муфты обгона вал II может получать вращение от одной из двух кинематических цепей, сообщающих ему вращение в одном направлении с разной скоростью. При медленном вращении вал II получает движение от вала I через червячную передачу. При этом вал III, сообщающий быстрое вращение валу II выключен с помощью фрикционной муфты, а шестерня, свободно сидящая на валу II, автоматически сцепляется с валом с помощью муфты обгона. При включении муфты вал II получает быстрое вращение в том же направлении, в котором он вращался медленно, при этом муфта обгона автоматически расцепляет вал II с шестерней. Подобная схема пользуется значительным распространением в токарных автоматах. Более простое решение может быть получено при использовании в цепи быстрых ходов индивидуального электродвигателя. Недостатком рассмотренной схемы является то, что вал II получает быстрое вращение только в одном направлении. Применяя другой вариант муфты обгона можно сообщить валу II быстрое вращение в обоих направлениях. В этом случае быстрое вращение передается поводковой втулке, которая при включении быстрого хода автоматически расцепляет вал II с червячной шестерней.

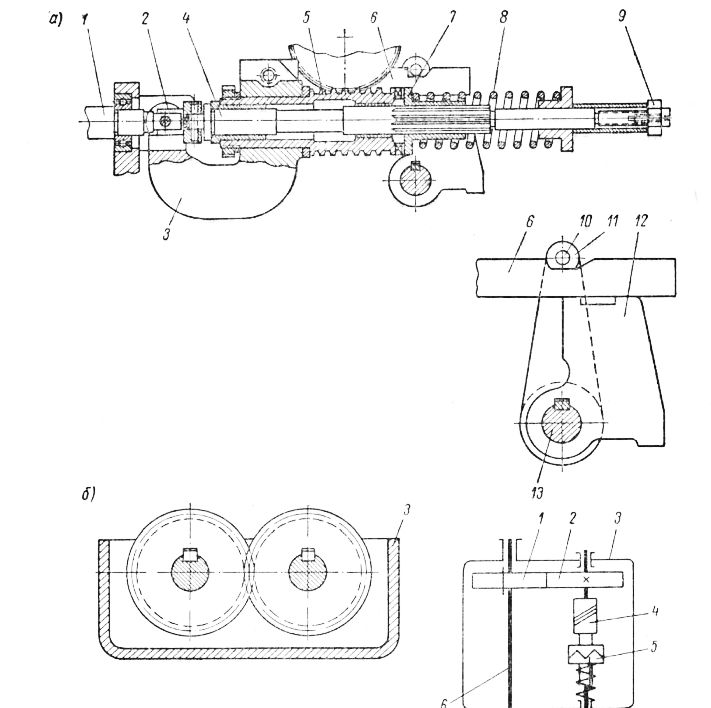

Рис. 8. Муфты обгона. При соответствующей конструкции муфты обгона вал II может получать также и медленное вращение в обоих направлениях. В качестве муфт обгона могут быть применены храповые и роликовые муфты. Наибольшим распространением пользуются роликовые муфты. При медленном вращении против часовой стрелки вал получает движение от червячной шестерни. Шестерня сидит на ступице чашки, которая свободно вращается на валу. Чашка при медленном вращении связывается с валом с помощью роликов, расположенных в вырезах диска. Вырезы диска и внутренняя поверхность чашки образуют клиновое пространство. Ролики под действием пружин прижимаются к внутренней поверхности чашки. При медленном вращении против часовой стрелки трение между роликами и чашкой урлекает ролики, которые заклиниваются и связывают диск с чащкой, которые при этом вращаются как одно целое, передавая движение валу. При быстром вращении вала также против часовой стрелки силу трения действуют на ролики в обратном направлении, и ролики, откатываясь в более широкую часть выреза диска, не препятствуют быстрому вращению вала, который обгоняет медленно вращающуюся чашку. Если механизм выполняется без поводковой втулки, то быстрое вращение вала в противоположном направлении невозможно, так как ролики при этом заклиниваются. В таком виде механизм применяется в тех случаях, когда требуется быстрое вращение в одном направлении. Для обеспечения быстрого вращения вала в обоих направлениях движение передается не непосредственно валу, а поводковой втулке, на ступице которой сидит на шпонке шестерня быстрого хода. Поводковая втулка сидит на валу свободно. Торцовые кулачки поводковой втулки входят в вырезы диска. При вращении шестерни против часовой стрелки кулачки втулки увлекают диск, а вместе с ним вал и процесс протекает, как описано выше. При вращении шестерни по часовой стрелке поводковая втулка в первый момент немного поворачивается относительно вала и своими кулачками выбивает ролики из клинового пространства, и через ролики передает движение диску, тем самым не давая им заклиниться. Если муфта обгона должна также передавать медленное движение в обоих направлениях, то диск снабжается выразами двух типов, направленных в противоположные стороны. При медленном вращении против часовой стрелки движение передается роликами, как описано выше, а ролики в передаче вращения не участвуют. При медленном вращении по часовой стрелке движение передается роликами. При быстром вращении против часовой стрелки ролики откатываются в широкую часть выреза силой трения, а ролики — отжимаются кулачками поводковой втулки. При быстром вращении по часовой стрелке ролики 9 откатываются силой трения, а ролики 4 отжимаются кулачками поводковой втулки. Муфты обгона различной конструкции находят значительное распространение в станках-автоматах и полуавтоматах, так как при использовании подобных муфт и индивидуальных электродвигателей быстрых ходов упрощается конструкция привода быстрых ходов и система управления, так как отпадает необходимость в специальных механизмах переключения. Величина силы Nx ограничивается контактной прочностью. При определении допускаемой величины силы N1 рекомендуется исходить при твердости контактирующих поверхностей HRC > 60 из допускаемого напряжения вдоп < 15 ООО кГ/см2. Детали муфты, контактирующие с роликами, и сами ролики рекомендуется изготовлять из стали ШХ15 или из цементируемых сталей, в частности стали 20X. Механизмы автоматического выключения, размыкающие кинематическую цепь при ограничении перемещения рабочего органа с помощью жестких ограничителей. Конструкции механизмов этого типа весьма многообразны и мы вынуждены ограничиться рассмотрением нескольких характерных примеров. Механизм, представленный на рис. 9, а, служит для расцепления ведущей шестерни с валом, от которого движение передается следующим звеньям кинематической цепи. Торцовые кулачки шестерни сцепляются с кулачками муфты. На левом конце муфты имеются V-образные вырезы, в которые входят ролики, сидящие на оси, установленной в отверстии сухаря. Ось роликов может самоустанавливаться, что облегчает достижение контакта обоих роликов с V-образными вырезами муфты. При одностороннем контакте условия работы механизма выключения ухудшаются. Муфта прижата к роликам пружиной. Последняя перемещает плунжер, который связан штифтом с кольцом, передающим усилие пружины муфте. При остановке вала шестерня, а вместе с ней муфта, продолжают поворачиваться. При повороте муфты ролики, воздействуя на скошенную поверхность V-образных вырезов, заставляют муфту, а вместе с ней и шестерню перемещаться вправо. После поворота на 180° муфта под действием пружины возвращается назад, так как V-образные вырезы совпадают с роликами, а шестерня остается на месте и кулачки шестерни расцепляются с кулачками муфты. В момент расцепления кулачки не передают усилия, что способствует повышению долговечности механизма. Как было показано выше, величина сил трения будет зависеть от условий контакта зубьев кулачковой муфты. Поскольку изменение условий контакта будет сопровождаться изменением сил трения, а соответственно и величины крутящего момента, при котором будет происходить выключение муфты, то такое изменение условий контакта в процессе работы недопустимо.

Рис. 9. Муфта автоматического останова: Величину q следует назначать исходя из условий работы механизма. Чем больше пределы изменения крутящего момента при останове, тем ниже точность останова. Значения q можно рекомендовать принимать равными 0,25—0,40.

Рис. 10. Падающий червяк Крутящий момент определяют исходя из усилия на последнем звене кинематической цепи. Для автоматического выключения кинематической цепи при возрастании крутящего момента свыше допустимого широко используется механизм с падающим червяком. Червяк смонтирован в подшипнике поворотного кронштейна. К кронштейну прикреплена планка, которая опирается на верхнюю плоскость рычага. При включенной червячной передаче верхняя плоскость рычага занимает горизонтальное положение. Распорная сила, действующая на червяк, воспринимается рычагом, который не позволяет передаче разомкнуться. При повороте кронштейна по часовой стрелке червяк выходит из зацепления с червячной шестерней. Червяк получает вращение от вала, который связан универсальным шарниром с валом. От вала вращение передается червяку через муфту, торцовые зубцы которой зацепляются с торцовыми зубцами ступицы червяка. Зубцы муфты прижаты к зубцам червяка под действием пружины. Натяжение пружины, а соответственно величина передаваемого крутящего, регулируется с помощью гайки. При возрастании крутящего момента свыше допустимого, муфта под действием осевой составляющей усилия, приложенного к торцовым зубцам, перемещается вправо. При этом торец муфты нажимает на рычаг, который, поворачиваясь вокруг оси, осовобождает планку и кронштейн с падающим червяком опускается вниз под действием собственного веса и давления пальца, закрепленного в рычаге, который сидит на одной оси с рычагом. Включение падающего червяка производится вручную поворотом оси с помощью рукоятки. При этом рычаг, действуя на планку, поднимает кронштейн с червяком. Расчет муфты аналогичен рассмотренному выше. Падающие червяки рассмотренного типа применяются на многочисленных моделях токарных станков, выпускаемых отечественной промышленностью. Значительным распространением пользуется также другая модификация механизма с падающим червяком, представленная на рис. 20, 6. Падающий червяк, получающий вращение через муфту, аналогичную рассмотренной выше, смонтирован в люльке, которая может поворачиваться вокруг оси вала. Передача вращения от вала к валу червяка осуществляется шестернями 1—2. Во включенном положении червяк поддерживается защелкой той или иной конструкции, на которую опирается люлька. При возрастании момента выше допустимой величины срабатывает муфта и освобождает защелку, вследствие чего люлька опускается, поворачиваясь вокруг оси вала, и червяк расцепляется с червячным колесом. Падающие червяки этого типа применяются в ряде отечественных и зарубежных моделей токарных и револьверных станков. Предохранительные устройства. В качестве предохранительных устройств могут быть использованы механизмы рассмотренного выше типа, размыкающие кинематическую цепь при возрастании момента выше допустимой величины, различного рода муфты, проскальзывающие при возрастании момента и различного рода устройства со срезными штифтами и шпонками. В качестве проскальзывающих муфт могут быть использованы различные фрикционные и кулачковые муфты, а также муфты специальной конструкции. В предохранительных фрикционных муфтах сжатие дисков происходит под действием пружины, сила которой рассчитана так, что при возрастании крутящего момента свыше допустимой величины диски начинают проскальзывать и при вращающейся ведущей части муфты ведомая остается неподвижной. Так как фактическая величина коэффициента трения может значительно отличаться от расчетной, то и момент, при котором муфта срабатывает, может колебаться в значительных пределах. Кулачковые проскальзывающие муфты со скошенными торцовыми кулачками аналогичны муфтам, применяемым в рассмотренных выше механизмах, размыкающих кинематическую цепь при возрастании крутящего момента. Отличие заключается в том, что при возрастании момента не происходит размыкания кинематической цепи и муфта работает как трещотка, что вызывает повышенный износ муфты. Из числа многочисленных специальных конструкций муфт значительным распространением пользуются шариковые муфты. Один из вариантов шариковой муфты представлен на рис. 11, а. Предохранительная муфта связывает шестерню с диском. Связь осуществляется с помощью шариков, расположенных в отверстиях, выполненных в теле шестерни. Шарики заходят также в отверстия диска. К диску шарики прижимаются пружинами. Натяжение пружин, а соответственно и величина передаваемого крутящего момента, регулируется с помощью гайки, перемещающей плунжер. При перегрузке кромки отверстий диска отжимают шарики и муфта работает как трещотка.

Рис. 11. Предохранительные муфты. Усилие пружин может быть определено в соответствии с методикой, изложенной выше для кулачковых муфт. Углом подъема в данном случае является угол между касательной к шарику и торцовой плоскостью диска. Предохранительные устройства со срезными штифтами и шпонками применяются в тех случаях, когда перегрузка является редким случаем и возникает только в аварийных условиях. В качестве примера предохранительного устройства со срезным штифтом приведена нормализованная муфта. В полумуфты запрессованы закаленные втулки из стали 40Х. Через отверстия втулок проходит срезной штифт, который обычно изготовляется из наиболее прочного материала. При перегрузке штифт срезается и должен быть заменен новым. Применяя для изготовления штифта, материал высокой прочности исключают возможность случайной замены штифта малой прочности штифтом более высокой прочности, что могло бы привести к поломке механизмов станка. Реклама:Читать далее:Механизмы реверсаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|