|

|

Категория:

Сварочные работы Рациональное конструирование сварных соединений. При конструировании изделия нужно по возможности уменьшать объем наплавленного металла, не допускать пересечений большого количества швов, размещать швы вне зон максимальных напряжений, располагая их симметрично, и т. д. Технология сборки и сварки. При сборке конструкций следует избегать прихваток, создающих жесткое закрепление деталей. Лучше применять сборочные приспособления, обеспечивающие некоторую степень свободы при усадке металла. Особое внимание необходимо обращать на последовательность наложения швов и направление процесса сварки. Конструкции надо сваривать так, чтобы замыкающие швы, создающие жесткий контур, заваривались в последнюю очередь, а сварка листов велась от их середины к краям.

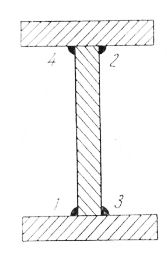

Рис. 1. Уравновешивание деформаций при сварке двутавровых балок. Последовательность сварки такова: Уравновешивание деформаций. Этот способ может быть применен при симметричном расположении швов. Причем деформации, полученные ири наложении швов с одной стороны оси симметрии, уравновешиваются швами, расположенными с другой стороны. На Рис. 8 цифрами показана последовательность наложения швов при сварке двутавровой балки. Обратные деформации. В этом случае при сборке предварительно создаются деформации, обратные деформациям, ожидаемым после сварки. Жесткое закрепление деталей при сварке. Детали закрепляют в приспособлениях, обладающих достаточной жесткостью. В результате сварки в таких приспособлениях деформации будут значительно уменьшены. Однако следует учитывать, что при этом увеличиваются внутренние напряжения в конструкции.

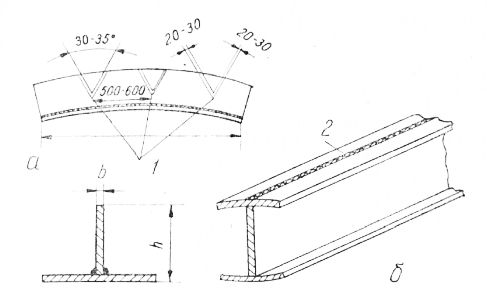

Рис. 2. Примеры термической правки: Способы уменьшения напряжений. Основными мероприятиями, уменьшающими внутренние напряжения в швах, являются: послойная проковка швов, предварительный или сопутствующий подогрев изделий, термическая обработка после сварки. Проковка рекомендуется при многослойной сварке деталей большой толщины, причем во избежание появления трещин и надрывов первый и последний слой не проковываются. Швы, склонные к закалке, проковывать не следует. Проковку можно заменить пластической деформацией шва стыкового соединения, прокатывая его в вальцах. Этот способ пригоден для небольших толщин металла. Предварительный или сопутствующий подогрев изделий применяют при сварке сталей, склонных к закалке и образованию трещин. Температуру подогрева 100—600 °С выбирают в зависимости от марки стали и жесткости конструкции. Подогревают изделия индукторами (с использованием токов промышленной или высокой частоты), многопламенными горелками и другими источниками нагрева. Термическая обработка после сварки необходима для снятия внутренних напряжений. В большинстве случаев применяют низкотемпературный отпуск стали при температуре 600—650 °С. После нагрева изделие выдерживают при этой температуре (из расчета 2—3 мин на 1 мм толщины металла) и медленно охлаждают вместе с печью. Структурных изменений металла при этом не происходит. Правка деформированных сварных конструкций. Несмотря на применяемые меры по борьбе с деформациями и напряжениями, иногда необходима последующая правка сварных конструкций. Эта правка может быть механической и термической. Механическая правка осуществляется приложением ударной или статической нагрузки при холодном или нагретом состоянии металла. Для этой цели применяют различные прессы, правильные вальцы, молоты и т. д. Термическая правка основана на принципе уравновешивания деформаций и состоит в искусственном создании в конструкции внутренних напряжений, которые компенсируют первоначальные напряжения, вызвавшие деформацию. Техника правки состоит в быстром нагреве поверхности металла с последующим его охлаждением (при этом нагретый участок металла сокращается в размерах). Нагревать всегда нужно ту поверхность, сжатие которой придает изделию правильную форму. Наиболее часто в качестве источников тепла для нагрева применяют газовые горелки. Реклама:Читать далее:Технология сварки при изготовлении арматурных изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|