|

|

Категория:

Сплавы Далее: Сплавы цветных металлов В течение последних трех-четырех десятилетий бурно развивается новая отрасль техники — порошковая металлургия (изготовление изделий путем прессования их из порошков металлов и неметаллов и последующего спекания). Схема технологического процесса изготовления изделий из металлических порошков аналогична схеме технологического процесса производства керамики, поэтому процесс называют также металло-керамическим, хотя в состав металлокерамических изделий керамические материалы не входят. Таким же способом начали изготовлять прессованные пластинки из твердых минералов для режущих инструментов, получившие название минералокерамических изделий.

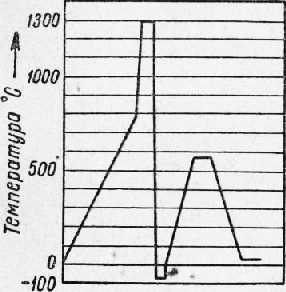

Рис. 1. Графит термической обработки быстрорежущей стали

Способ получения металлических изделий из порошков был разработан впервые в 1826 г. русским ученым П. Г. Соболевским. Основным преимуществом способа металлокерамики является возможность получения изделий из тугоплавких металлов и сплавов (вольфрама, тантала, твердых сплавов); из сочетания металлов, не смешивающихся в расплавленном виде (железо — свинец, вольфрам — медь); из сочетания металлов и неметаллов (медь — графит и др.) из пористых материалов (для подшипников, фильтров и т. п.). При зтом способе форму изделию придают только прессованием, что позволяет получать изделия точных размеров, не требующих как правило последующей обработки на станках. Производство металлокерамических изделий. В настоящее время наиболее распространены следующие способы получения металлических порошков. Процесс изготовления изделий из порошков заключается в следующем: Приготовление шихты состоит из дозировки порошков смесей, смешения их и предварительной обработки (с целью изменения физических свойств, например, прессуемости, степени дисперсности и т. п.). Прессование ших^ы производят на гидравлических или механических прессах в стальных закаленных пресс-формах. Давление прессования зависит от твердости исходных порошков и изменяется в пределах от 1000 до 6000 кг/см*. В результате прессования получают полуфабрикаты, имеющие форму готовых изделий. Размеры полуфабрикатов рассчитывают с учетом деформаций, вызываемых последующими операциями. Спекамис происходит при нагреве полуфабрикатов до температуры ниже точки плавления основного компонента. В результате спекания повышаются механические свойства изделий. Спекание обычно ведут в электрических печах сопротивления в восстановительной или защитной среде. Дополнительная обработка применяется в случае необходимости получения лучших механических свойств и точных размеров изделий. Получение точных размеров достигают путем холодного обжатия пористых металлокерамических изделий в пресс-формах (так называемая калибровка), а также путем обработки резанием. Для повышения механических свойств спеченные изделия можно подвергать термической и химико-термической обработке, например, отжигу, цементации, закалке, как и обычные металлы. Область применения металлокерамических изделий. В настоящее время порошковая металлургия заняла важное место в технике. Достаточно указать, что современный автомобиль имеет около 100 металлокерамических деталей. Способом порошковой металлургии изготовляют: металлические детали радиоламп; нити накала электроламп (из порошков тугоплавких металлов — вольфрама, молибдена, тантала); металлокерамические твердые сплавы; пористые металлокерамические подшипники (из брон-зо-графита, железо-графита и др.); фрикционные металлокерамические диски (из порошков меди, олова, свинца и графита), применяемые в тормозных устройствах автобусов, тракторов и т. п.; мелкие детали для различных отраслей промышленности (например, зубчатые колеса, кулачки и т. п.); ряд деталей для электротехники (щетки для электрических машин, сварочные электроды) и многие другие детали. Удешевление и усовершенствование способов порошковой металлургии будет способствовать дальнейшему повышению значения металлокерамики в технике. Твердые сплавы. В течение последних 30 лет твердые сплавы получили очень широкое распространение в промышленности. Они используются в горной промышленности для бурения, в металлообрабатывающей промышленности для резания, штамповки и волочения, а также для наплавки поверхностей, быстроизнашивающихся деталей. Широкое распространение твердых сплавов в промышленности объясняется тем, что инструменты, оснащенные твердыми сплавами, позволяют во много раз повысить производительность имеющегося оборудования и снизить себестоимость изготовляемых изделий. Кроме того, детали с поверхностями, наплавленными твердыми сплавами, работают на истирание значительно (иногда в десятки раз) дольше ненаплавленных деталей. Основной составляющей всех твердых, сплавов являются карбиды металлов: вольфрама, молибдена, хрома, титана, марганца и др. Карбиды придают сплавам высокую твердость и износоустойчивость. В состав твердых сплавов входят также кобальт, никель, железо и др. Твердые сплавы делят на литые, порошкообразные и металлокерамические. Литые и порошкообразные твердые сплавы. Эти сплавы применяют преимущественно для наплавки быстроизнашивающихся деталей. К литым сплавам относят стеллиты и сормайты. В СССР выпускают стеллиты марок В2К и ВЗК и сормайты марок № 1 и № 2. Стеллиты представляют сплавы на основе кобальта с содержанием вольфрама, хрома и углерода. Сормайты — это сплавы на железохромовой основе. В них дефицитный вольфрам отсутствует, а кобальт заменен железом. Ввиду дефицитности стеллитов они применяются сравнительно мало. Сормайт широко применяют в машиностроении для наплавки деталей и инструментов, работающих без ударов, и в тех случаях, когда необходимо после механической обработки получить ровную и чистую деталь (главным образом при трении скольжения), например: для гибочных и вытяжных матриц, центров станков, измерительных скоб, колец для протяжки. Ввиду высокой жаропрочности этих сплавов их применяют также для наплавки деталей, работающих при высоких температурах, например, деталей металлургического оборудования, ножей для горячей резки металла, клапанов двигателей внутреннего сгорания и др. Стеллиты и сормайты выпускаются в виде прутков диаметром 5—7 мм и длиной 200—300 мм. Наплавку литых твердых сплавов можно производить на стальные (железные) и чугунные детали независимо от их сечения и конфигурации. Рабочая поверхность детали покрывается слоем сплава, расплавляемого с помощью газовой горелки ацетиленокислородным пламенем. Порошкообразные, твердые сплавы — вокари сталинит — применяют для наварки деталей, если допускается значительное количество пор и раковин, и обработка наваренной поверхности не является обязательной (щеки дробилок, зубья экскаваторов, землечерпалок и др.). Вокар содержит 86% вольфрама; 9,5—10,5% углерода; до 0,5% кремния и до 2,5% железа. Сталинит включает 16—20% хрома; 8—10% углерода; 13—17% марганца; до 3% кремния; остальное — железо. Наварка порошкообразных твердых сплавов производится электрической дугой постоянного тока с угольным электродом. Поверхность, подлежащая наварке, устанавливается горизонтально, на нее наносят тонкий (0,2—0,3 мм) слой флюса (прокаленной буры) и слой порошкообразного твердого сплава толщиной 3—5 мм. Электрод соединяется с отрицательным полюсом, деталь — с положительным. Электрическая дуга между электродом и деталью расплавляет слой сплава и близлежащие слои основного металла, которые после затвердевания образуют твердый наплавленный слой. Металлокерамические твердые сплавы. Эти сплавы применяют в виде пластинок к режущему инструменту и инструменту для буров (при бурении горных пород), а также в виде фильер для волочения. Характерной особенностью металлокерамических твердых сплавов является их высокая твердость и способность сохранять режущие свойства при температуре до 1000—1100°. Основной режущей составляющей металлокерамических твердых сплавов являются карбиды вольфрама или карбиды титана. В качестве связующего металла применяют кобальт. Для изготовления изделий из металлокерамических твердых сплавов порошкообразные составляющие тщательно перемешивают и смесь прессуют под давлением от 1000 до4200 кг/см*. Полученныев пресс-формах полуфабрикаты помещают в электропечь, где при температуре 1400—1500° происходит их спекание. При спекании связующий металл (кобальт) расплавляется и, обволакивая зерна карбидов, связывает их. При производстве твердых сплавов операции прессования и спекания часто совмещают в одной операции — горячем прессовании. Пластинки твердых сплавов служат для оснащения резцов, сверл, фрез, зенкеров и других инструментов. Оснащение производится путем напайки пластин на державки или механическим креплением пластинок к державкам. Минералокерамические материалы. Эти материалы в отличие от быстрорежущей стали и твердых сплавов не содержат дорогостоящих элементов (вольфрама, ванадия, кобальта и др.) Исходными материалами для изготовления минералокерамических пластинок служат тончайшие порошки синтезированных веществ или естественных минералов, представляющих окисные соединения, карбиды, нитриды и пр. В качестве связующего вещества для получения пластинок служат тонко измельченные синтетические стекловидные составы, по объему не превышающие 1% общего объема пластинок. Методы получения минералокерамических пластинок аналогичны методам порошковой металлургии, в частности, методам получения металлокерамических твердых сплавов. Минералокерамические пластинки не теряют твердости и могут работать при температурах до 1200°. Они применяются для оснащения режущих инструментов, используемых при чистовой обработке и безударной нагрузке. Реклама:Читать далее:Сплавы цветных металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|