|

|

Категория:

Сварка металлов Процесс образования сварного шва является сложным металлургическим процессом. Дуговая сварка как металлургический процесс имеет свои особенности: В зоне сварки металл нагревается значительно выше температуры плавления (до 2300 °С). Высокая температура значительно ускоряет плавление электродного и основного металла, электродного покрытия. Малый объем расплавленного металла и большая скорость охлаждения его обусловливают кратковременность химических процессов, поэтому они не всегда завершаются полностью. Процессы кристаллизации и затвердевания расплавленного металла протекают с большой скоростью. При высокой температуре молекулы газов распадаются на атомы. В атомарном состоянии газы имеют высокую химическую активность, интенсивно растворяются в расплавленном металле. Перечисленные особенности металлургических процессов при сварке затрудняют получение сварных швов высокого качества. Особенно это относится к металлам и сплавам, чувствительным к быстрому нагреву и охлаждению, легко окисляющимся. Для сварки конструкций из таких металлов и сплавов приходится применять специальную технологию и режимы, специальные электроды, предварительный подогрев и последующую термообработку. Основные химические процессы в зоне сварки. Рассмотрим их при сварке стали как наиболее распространенного промышленного металла (сплава). Химический состав металла шва зависит от состава электродного и основного металла, а также от химических реакций, протекающих в зоне сварки. На ход и интенсивность этих реакций влияет окружающая атмосфера, степень защиты зоны сварки, состав электродных шлаков, режим сварки. При высокой температуре происходит интенсивное испарение и выгорание из стали отдельных элементов. В атомарном состоянии газы активно вступают в реакцию с расплавленным металлом, растворяются в нем. В результате снижается пластичность и повышается хрупкость металла шва. При сварке стали основной задачей является получение сварного шва, свободного от примесей — кислорода, водорода, азота, серы и фосфора. Влияние газов на металл шва. Присутствие кислорода в металле шва резко снижает его механические характеристики: прочность, пластичность, ударную вязкость. Кроме того, кислород способствует образованию пор, увеличивает хладноломкость и красноломкость, снижает стойкость металла шва против коррозии. В зону сварки кислород попадает из окружающей атмосферы, электродных покрытий, поверхностных окислов основного металла (ржавчина, окалина). Кислород вступает в соединения с элементами, входящими в состав металла шва, образуя окислы. При сварке стали окисляется железо, являющееся основным ее элементом. Другие элементы окисляются тем быстрее, чем больше химическое сродство данного элемента с кислородом. На степень окисления существенно влияет длина дуги в процессе сварки. При большой длине дуги окисление металла происходит интенсивней вследствие более длительного контакта с окружающей атмосферой расплавленного электродного металла. Наличие водорода в сварном шве приводит к образованию дефектов: пористости и трещин, газовых пузырей и флокенов, т. е. небольших светлых пятен с очень малой полостью в центре, встречающихся на поверхности излома. Водород попадает в зону сварки из влаги, содержащейся н окружающей атмосфере, электродном покрытии, на свариваемых: кромках, а также из органических компонентов некоторых электродных покрытий. Водород не вступает в соединения с расплавленным металлом, но в атомарном состоянии хорошо растворяется в жидком металле. Присутствие в металле шва азота способствует образованию пор, резко снижает пластичность и ударную вязкость, повышая при этом прочность и твердость (явление старения стали). Азот в зону сварки попадает из окружающей атмосферы. Атомарный азот растворяется в сварочной ванне. Вступая в химическое соединение с железом, азот образует нитриды. На степень насыщения металла шва азотом оказывает влияние режим сварки, причем с увеличением сварочного тока и уменьшением длины дуги содержание азота в сварном шве уменьшается. Мероприятия, предотвращающие насыщение шва газами. Для предотвращения насыщения металла шва газами необходимо строго выполнять следующие мероприятия: Влияние серы и фосфора на металл шва. Сера и фосфор являются очень вредными примесями в металле шва, резко снижающими качество сварного соединения. Сера и фосфор в металл шва может попадать из основного и электродного металла, из электродах покрытий. Чем меньше содержание серы и фосфора в основ-ком металле и электродах, тем выше их качество. В сварочной ванне сера вступает в соединение с железом, образуя сернистое железо. Температура плавления и кристаллизации сернистого железа ниже, чем у стали, поэтому оно при кристаллизации” сварочной ванны остается еще жидким в виде прослоек между кристаллами стали и является одной из причин образования горячих трещин по границам зерен — явление красноломкости стали. Чтобы уменьшить содержание серы в металле шва, в состав электродных покрытий вводят марганец (в виде ферросплавов) и кальций (в виде извести). Эти элементы имеют большое сродство с серой и связывают ее в прочные соединения, переходящие шлак. Присутствие фосфора в металле повышает его хрупкость в холодном состоянии. Фосфор способствует росту зерен в процессе кристаллизации сварочной ванны. В результате снижается пластичность и ударная вязкость, появляется неоднородность структуры металла шва. Это явление носит название хладноломкости стали. Удаление фосфора из сварочной ванны осуществляется путем связывания его в прочные химические соединения, переходящие в шлак, при помощи окислов железа и кальция, содержащихся в электродных покрытиях. Защита зоны сварки. Для получения высококачественного сварного соединения необходимо обеспечить защиту зоны сварки от окружающей атмосферы (газов). Электродные покрытия обеспечивают газошлаковую защиту зоны сварки. Электродное покрытие, расплавляясь в процессе сварки, образует газ, окружающий зону сварки, и шлак, обволакивающий капли расплавленного электродного металла и покрывающий сварочную ванну. Газ и шлак преграждают доступ окружающего воздуха в зону сварки. В состав покрытий вводятся компоненты, которые обеспечивают в процессе сварки необходимую металлургическую обработку сварочной ванны. Раскисление сварочной ванны. Несмотря на газошлаковую защиту зоны сварки, некоторое количество газов проникает в сварочную ванну из окружающей атмосферы, шлаков, поверхностных окислов основного металла (ржавчина, окалина). Электродное покрытие должно обеспечить удаление газов из сварочной ванны. Самым нежелательным газом, проникающим в сварочную ванну из окружающей атмосферы, является кислород. Процесс удаления кислорода из сварочной ванны с целью повышения качества металла шва называется раскислением. Раскисление осуществляется двумя способами: а) взаимодействием расплавленного металла и шлака, б) введением в сварочную ванну эле-ментов-раскислителей. В качестве элементов-раскислителей чаще всего используют марганец, кремний, титан в виде ферросплавов (сплавов с железом), которые входят в состав электродных покрытий и в сварочную проволоку (электродный стержень). Благодаря газошлаковой защите зоны сварки и раскислению сварочной ванны при сварке современными штучными электродами Удается получать сварные швы высокого качества, хорошо раскисленные, т. е. с малым содержанием кислорода. Легирование металла шва. Легированием называется процесс введения в сплав (сталь) элементов, придающих ему нужные свойства. В процессе сварки легирование сварочной ванны производится с целью восстановления химического состава и улучшения механических и физических свойств металла шва (наплавленного металла). Процесс легирования сварочной ванны происходит одновременно с процессом раскисления. Путем легирования металл шва пополняется элементами, содержание которых значительно уменьшилось вследствие выгорания их в процессе сварки. Для придания металлу шва особых свойств (повышенной прочности, твердости, жаростойкости и др.) его можно легировать дополнительными элементами, отсутствующими в основном металле. Легирующими элементами в процессе сварки служат марганец, кремний, никель, хром, титан, молибден и др. Эти элементы в виде ферросплавов входят в состав электродных покрытий и в сварочную проволоку (электродный стержень). Чем лучше раскислен металл сварочной ванны, тем большее количество легирующих элементов им усваивается. Степень усвоения легирующих элементов зависит от рода, полярности и величины сварочного тока, длины дуги. Рафинирование металла шва. Рафинирование — процесс освобождения металла сварочной ванны от шлаковых включений, окислов, вредных примесей, таких, как соединения серы и фосфора. Процесс рафинирования металла сварочной ванны происходит параллельно с раскислением и легированием. Рафинирование сварочной ванны обеспечивается наличием слоя расплавленного шлака на ее поверхности. В результате охлаждение и кристаллизация расплавленного металла происходят более замедленно и из него успевают выделиться шлаковые включения, окислы, вредные примеси и пузырьки газов. Термический цикл сварки. Металл сварного шва испытывает значительные температурные воздействия: нагрев до очень высокой температуры, плавление, затвердевание и остывание. Наряду со сварным швом температурным воздействиям — нагреву и остыванию — подвергается также околошовная зона основного металла. Изменение температуры в процессе сварки в данной точке сварного шва или околошовной зоны называется термическим циклом сварки. Термический цикл зависит от режима сварки. Регулируя скорости нагрева и остывания металла подбором режима сварки, можно влиять на формирование структуры шва и околошовной зоны и, следовательно, получить требуемое качество сварного соединения. Основными параметрами режима сварки, регулирующими термический цикл, являются величина погонной энергии дуги и начальная температура основного металла перед сваркой. С увеличением погонной энергии дуги или начальной температуры основного металла (предварительный подогрев) скорость охлаждения уменьшается, что благоприятно влияет на структуру сварного шва и околошовной зоны основного металла. Кристаллизация сварочной ванны. Кристаллизацией называется процесс образования зерен (кристаллов) металла при переходе его из жидкого состояния в твердое. Различают первичную и вторичную кристаллизацию. Условия протекания процесса первичной кристаллизации в значительной степени определяют свойства металла сварного шва. Количество, форма и расположение зерен металла зависят от места зарождения центров кристаллизации, скорости роста зерен, скорости охлаждения и направления отвода тепла, а также от наличия в расплавленном металле посторонних включений. В первый момент кристаллизации появляется большое количество зерен с неопределенной ориентировкой. Но вскоре в силу соприкосновения граней соседних зерен рост тех из них, которые расположены менее выгодно, прекращается. Далее продолжают расти только те, которые расположены перпендикулярно поверхности раздела между жидким и твердым металлом. Чем быстрее охлаждение расплавленного металла сварочной ванны, тем больше образуется центров кристаллизации и тем мельче будут зерна металла. При медленном охлаждении в процессе кристаллизации металл приобретает крупнозернистое строение. Форма сварного шва имеет существенное значение для направления кристаллизации и расположения посторонних включении. При широких швах эти включения вытесняются наверх и легко удаляются. При узких сварных швах посторонние включения зачастую остаются внутри шва между зернами. Первичная кристаллизация носит периодический волнообразный характер, т. е. расплавленный металл застывает не сразу по всему объему, а отдельными порциями — слоями (волнами). Это подтверждается наличием кристаллизационных слоев, которые можно проследить на разрезе сварного шва после специальной обработки. Волновой характер кристаллизации является еще одной причиной образования чешуйчатой поверхности сварного шва. Для ручной дуговой сварки штучными электродами характерна гранулярная структура металла сварного шва, когда зерна не имеют определенной ориентировки, а по форме напоминают многогранники. Гранулярная структура может быть крупнозернистой и мелкозернистой. Наиболее благоприятной структурой сварного шва в отношении механических свойств является гранулярная мелкозернистая структура. Если расплавленный металл в процессе сварки был перегрет, то при охлаждении он образует зерна игольчатой формы, пересекающиеся друг с другом в различных направлениях. В результате перегретый металл делается хрупким, прочность его резко снижается. Строение сварного соединения. Качество сварного соединения существенно зависит от характера структуры его. Для изучения структуры сварных соединений изготовляют шлифы — образцы разреза сварного шва со специально обработанной поверхностью (шлифовка, травление). Шлифы подвергают металлографическому исследованию, т. е. исследуют макроструктуру и микроструктуру. При исследовании макроструктуры, т. е. структуры, видимой невооруженным глазом или при малом увеличении, определяют характер кристаллизации, контуры провара, зону термического влияния, ликвацию, неоднородность структуры металла, дефекты сварки. (Ликвацией называется неоднородность химического состава и неравномерность расположения вредных примесей). При исследовании микроструктуры, т. е. структуры, выявляемой при сильном увеличении под микроскопом, определяют расположение кристаллов, характер фазовых структурных превращений (вторичная кристаллизация), особенности отдельных структурны составляющих, наличие нитридов, микроскопических включений, пор и трещин.

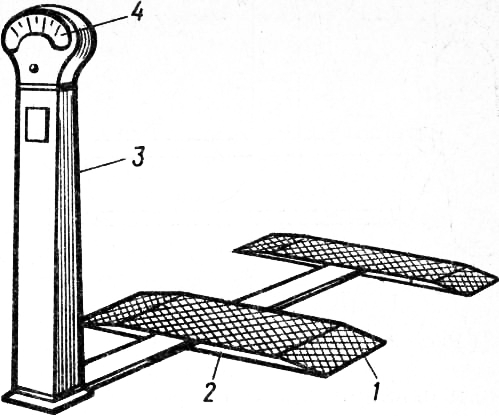

Рис. 1. Основные зоны сварного соединения: Сварное соединение можно разделить на три основные зоны, имеющие различные микроструктуры: А — зона основного металла, Б — зона термического влияния, В—зона металла шва. Металл шва (наплавленный металл) имеет структуру литой стали. Зоной термического влияния называют прилегающий к шву участок основного металла (околошовная зона), в котором произошли структурные фазовые превращения (изменение формы и размера зерен) вследствие нагрева в процессе сварки, до температуры выше критической (723 °С). При ручной дуговой сварке штучными электродами ширина зоны термического влияния составляет 3—6 мм. Обычно зона термического влияния имеет низкие механические свойства, поэтому качество сварного соединения частично определяется свойствами и протяженностью зоны термического влияния. Ширина зоны термического влияния зависит от основных условий процесса сварки, условий отвода тепла от места сварки. При сварке среднеуглеродистых и низколегированных сталей, склонных к закалке, в зоне термического влияния возможно образование трещин. Зона термического влияния имеет особое значение при сварке специальных легированных сталей, чувствительных к нагреву. При сварке таких сталей возможны как закалка с образованием твердых структур и трещин, так и отжиг со снижением прочности металла на участке зоны термического влияния. Для сварки таких сталей приходится применять специальные меры для изменения теплового режима сварки (подогрев) и последующую термическую обработку сварных соединений. Основной металл зоны А, прилегающий к зоне термического влияния, подвергается воздействию температур 723—500 °С. На .том участке структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, деформированных при прокатке стали. Этот процесс называется рекристаллизацией. Реклама:Читать далее:Сварочные напряжения и деформацииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|