|

|

Категория:

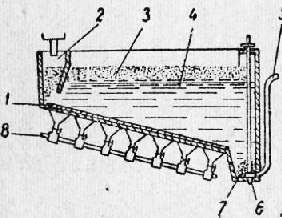

Производство черных и цветных металлов Медные руды. Медные руды делятся на две основные группы: сульфидные руды, в состав которых медь входит в форме соединения с серой, и окисленные руды, в которые медь входит в форме окислов. Медь изредка встречается в виде самородной металлической меди (99,9% Си) в смеси с пустой породой. Однако руды с самородной медью очень редки (лишь около 5% всех мировых месторождений меди), и в промышленности их значение невелико. Сульфиды составляют около 80% всех мировых месторождений меди. Наиболее распространенные сульфидные руды, содержащие халькозин (медный блеск) Cu2S, халькопирит (медный колчедан) CuFeS2, борнит Cu3FeS3, ковеллин CuS. Среднее содержание меди в промышленных рудах 1—2% минимальное 0,5%; руды, содержащие 3% меди и выше, считаются богатыми. В состав пустой породы руд входят кварц, глинозем, барит, кальцит и различные силикаты. В Советском Союзе основные месторождения медных руд находятся на Трале, в Казахстане, в Закавказье и Узбекистане. Производство меди. В настоящее время существует два способа переработки медных руд: Переработка медных руд способом непосредственной плавки требует очень большого расхода топлива и флюсов, поэтому она невыгодна. В настоящее время основная масса меди (до 80%) добывается плавкой медного концентрата (продукта обогащения руды), полученного путем флотации (разделения мелких частиц руды и пустой породы в результате их различной смачиваемости). Медные концентраты подвергают окислительному обжигу и затем порошкообразные продукты обжига плавят в пламенных отражательных или электрических печах. Иногда концентраты брикетируют или спекают, тогда их плавят в штахтных печах. В результате плавки получают два жидких несмешивающихся продукта: внизу, на поду печи, штейн, поверх его — шлак, в который переходит вся пустая порода и значительная часть железа. Таким образом, в основе пирометал-лургического способа лежит разделение жидких фаз. Штейн представляет сложный расплав, содержащий сульфиды меди и железа (80—90%), шлак (4—5%) и сульфиды других металлов (никеля, свинца, цинка). Переработка штейнов осуществляется в конвертерах, где через жидкий штейн продувают воздух, в результате чего сера выгорает, а железо переходит в шлак. Продуктами этой переработки являются черновая медь и конвертерный шлак. Черновая медь содержит 98,5—99,5% меди и до 1,5% различных примесей (никель, сурьма, сера, железо кобальт, алюминий, кислород и др., а также серебро и золото). Она подвергается огневому и электролитическому рафинированию. Такова общая схема производства меди. Ознакомимся теперь с отдельными операциями этого процесса. Прежде всего медную руду подвергают обогащению способом флотации с целью удаления большей части пустой породы и получения медного концентрата. К измельченной (до зерен размером 0,05—0,5 мм) руде добавляют маслянистые вещества (минеральные и растительные масла), при этом крупинки сернистой меди покрываются масляной пленкой, что способствует последующему отделению их от пустой породы. Подготовленная руда из бункера поступает в камеру флотационной машины (рис. 1). К машине, наполненной водой, по трубе 8 непрерывно подается воздух, который через отверстия в дне и ткань, покрывающую дно, поступает в ванну, и, встречая крупинки сернистой меди с масляными оболочками, покрывает их, в результате чего образуется пена, называемая пульпой. Пустая порода смачивается водой, оседает, собирается в нижней части машины и по мере накопления удаляется через отверстие. Вода подается по трубе. Пульпу выпускают через слив (показан пунктиром), а затем обезвоживают и сушат; при этом получают медный концентрат с большим содержанием меди (15-20%), чем в руде.

Рис. 1. Схема флотационной машины для обогащения медных руд

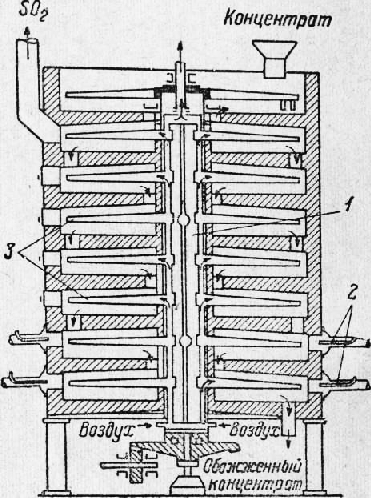

Медный концентрат подвергается обжигу с целью окисления железа, уменьшения содержания серы и удаления мышьяка, сурьмы и других примесей. Обжиг обеспечивает при последующей плавке получение штейна с достаточно высоким содержанием меди В настоящее время обжиг осуществляется в многоподовых печах с механическим перегре-банием и в печах «кипящего слоя». Печь с механическим перегре-банием имеет форму цилиндра диаметром 6—7 м и высотой 9— 10 м. Рабочее пространство печи разделено по высоте на отделения арочными перекрытиями из огнеупорного (шамотного) кирпича, причемобразуется несколько внутренних подов и один наружный. Различные печи имеют 7, 10, 12 подов. На рис. 2 приведена схема семиподовой обжиговой печи. В центральной части печи проходит медленно вращающийся полый стальной вал, к которому на уровнях каждого отделения прикреплено по два перегревателя с гребками. Воздух, необходимый для процесса, поступает в печь через центральный вал перегре-бателя и гребки. Зажигание шихты при пуске печи производится с помощью форсунок. Шихта загружается на просушивающий верхний под, где высушивается и при помощи перегребателей постепенно подводится к загрузочным отверстиям, через которые поступает на первый под, там перегребается и через отверстия попадает на второй под и т. д.

Рис. 2. Схема многоподовой печи для обжига медной руды

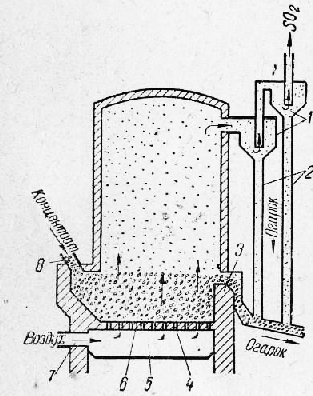

Количество удаленной в результате окисления серы в зависимости от состава шихты, ее измельченности и других причин составляет от 30 до 75%. Реакции окислительного обжига протекают с выделением большого количества теплоты, поэтому в большинстве случаев обжиг производится без затраты топлива. Отходящие газы содержат 4—7% сернистого ангидрида (S02), который частично окисляется до S03 и используется для получения серной кислоты. Обожженный концентрат называют огарком. Производительность многоподовых обжиговых печей составляет 250—350 т шихты в сутки. В последние годы распространяется новый высокопроизводительный метод обжига концентратов — «в кипящем слое». На рис. 3 приведена схема печи для обжига «в кипящем слое». Измельченный концентрат через отверстие поступает в рабочее пространство печи. Воздух в рабочее пространство подается через отверстие, воздушную камеру и насадки. Регулированием давления воздуха достигают такого положения, что зерна концентрата, поступающие в рабочее пространство, не падают на подину и не поднимаются вверх, а подхватываются током воздуха и находятся во взвешенном состоянии. Поэтому в нижней части рабочего пространства образуется слой, похожий на кипящую вязкую жидкость. Этот слой называют «кипящим слоем», «взвешенным слоем», «вихревым слоем», и. т. п. Каждое зерно концентрата висит в воздухе и со всех сторон омывается им, поэтому окисление протекает значительно быстрее, чем в многоподовых печах, где зерна концентрата большую часть времени лежат слоем на поду печи и соприкосновение с кислородом воздуха имеют лишь верхние зерна. Обожженный концентрат (огарок) самотеком пересыпается через порог и выдается из печи для дальнейшей переработки.

Рис. 3. Схема обжига «в кипящем слое»

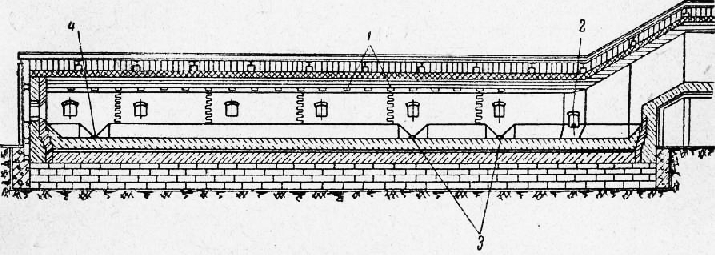

Рис. 4. Схема отражательной печи для плавки штейна

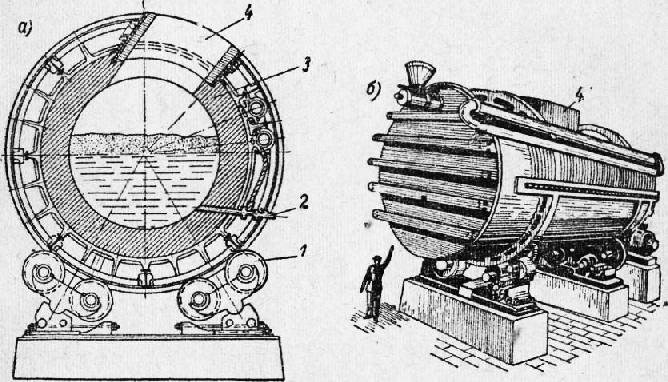

Для нагрева отражательных печей используют мазут, природный газ, угольную пыль. Загруженная шихта поступает в зону высоких температур (1400— 1500°) и сразу плавится. Главные реакции процесса определяются сульфидами Cu2S, FeS и окислами Fe203 и SiOa, составляющими основную массу огарка. Температура, нужная для образования шлака, составляет около 1100°, а для образования штейна 800—900°, поэтому тепловой режим печи определяется в первую очередь условиями шлакообразования. Средняя суточная производительность современной отражательной печи колеблется в пределах от 700 до 2000 т твердой шихты при плавке обожженного концентрата. Иногда в отражательные печи загружают необожженный концентрат, что приводит к уменьшению их производительности примерно в 2 раза. Переработка медных штейнов на черновую медь производится в специальных конвертерах, в которых через жидкий штейн продувают воздух. Наибольшее распространение имеют горизонтальные конвертеры (фиг. 5), устанавливаемые на роликах, Конвертер с помощью механизмов наклоняют для выпуска шлака и черновой меди. Заливку штейна производят через горловину. В огнеупорной магнезитовой футеровке имеются фурмы, через которые в рабочее пространство под давлением 0,8—1,2 ати подается воздух.

Рис. 5. Конвертер для получения черновой меди; а разрез; 6 г— общий вид

Приведенные реакции и их последовательность показывают, что железо и сера имеют большее сродство к кислороду, чем медь, которая поэтому энергично окисляется лишь во втором периоде плавки. Производительность современных конвертеров от 30 до 75 т черновой меди за операцию. Длительность процесса бессемерования медных штейнов составляет в среднем 10—12 час., но может доходить и до двух суток, что обусловлено наличием в штейнах большого количества серы и железа (до 80% по весу), которые в процессе бессемерования должны быть окислены. Процесс идет за счет теплоты реакций окисления серы и железа. Эта теплота обеспечивает поддержание в конвертере температуры в первый период в пределах 1250—1350°, Огневое рафинирование черновой меди производят для удаления различных примесей, ухудшающих механические свойства и электропроводность меди. Процесс огневого рафинирования протекает на поду отражательной печи (подобной печи для плавки на штейн), где черновая медь подвергается окислению воздухом, который вдувают через железные трубы в жидкую медь. Образующаяся при этом закись меди окисляет находящиеся в меди примеси, всплывающие в шлак. В дальнейшем раскисление меди (восстановление избытка закиси меди) производят обугленными деревянными шестами при перемешивании ванны (что способствует выделению из ванны растворенных газов), а также древесным углем, засыпаемым на поверхность ванны. В печь загружают твердую или жидкую конвертерную медь. Емкость современных рафинировочных печей достигает 250—400 т меди. Продолжительность рафинирования при загрузке в печь твердой меди составляет 16—26 час., а при загрузке жидкой меди — 10—14 час. Электролитическое рафинирование меди производят с целью получения наиболее чистой меди (99,9% Си и выше) и попутного извлечения золота и серебра, которые почти всегда содержатся в конвертерной меди и при огневом рафинировании полностью остаются в меди. В настоящее время электролитическому рафинированию подвергают около 95% всей производимой в нашей стране меди. Для электролитического рафинирования медь после огневого рафинирования отливают в анодные плиты. Последние помещают на специальных “подвесках в электролитической ванне, заполненной вод. ным раствором медного купороса с серной кислотой (около 200 г/л). Между анодными плитами в ванне находятся тонкие (0,6—0,7 мм) листы из чистой меди — катоды для осаждения на них электролитической меди. При включении ванны в электрическую цепь медь анодов растворяется в электролите и осаждается на катодах, а благородные металлы и некоторые другие (например, селен, теллур) выпадают в шлам (осадок на дне ванны). Плотность тока, применяемого для электролитического рафинирования, составляет 100—200 а на 1 ж2 катодной поверхности. Напряжение ванны 0,3—0,35 в. Средний выход шлама составляет 0,2—0,5% от веса анодов. Шлам медного электролиза собирают и подвергают дальнейшей переработке с целью извлечения золота, серебра и других ценных металлов. Продолжительность растворения анодов составляет в среднем 20—30 суток. Расход электроэнергии на тонну катодной меди 200—300 квт-ч. По семилетнему плану (1959—1965 гг.) производство рафинированной меди увеличивается в 1,9 раза. Реклама:Читать далее:Металлургия алюминия, магния и титанаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|