|

|

Категория:

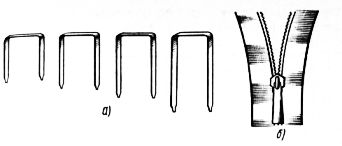

Производство мягкой мебели В производстве мебели применяются разнообразные метизы (изделия из металла), имеющие определенное назначение в технологическом процессе и в готовом изделии. По технологическому признаку метизы можно разделить на три группы: первая — для выполнения операций при изготовлении мягких элементов, вторая — для выполнения операций для изготовления каркасов мебели и третья — для выполнения сборочных операций и оформления готового изделия. При изготовлении мягких элементов на различных стадиях технологического процесса применяют гвозди обойные, толевые, декоративные, а также металлические скобы и скрепки различного назначения (для прошивки бортов, крепления пружинных блоков, крепления тканей к основанию и т. д.) и застежки «молнии»(чаще в беспружинных мягких элементах). Толевые и обойные гвозди изготовляют из проволоки, полученной путем холодной протяжки стальной низкоуглеродистой метизной катанки на проволочно-гвоздильных автоматах.

Рис. 1. Металлические скобы различных размеров (о) и застежка «молния» для беспружинных мягких элементов (б)

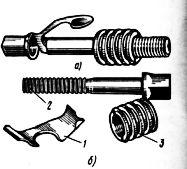

Рис. 2. Различные виды скрепов для крепления резиновых и текстильных лент к каркасам Скобы делают из термически необработанной светлой проволоки диаметром 0,9 и 1,2 мм, скрепки — из стали 10 кп или 08 кп. Схема автомата ММСК-2 для изготовления скоб приведена на рис. 3. Электродвигатель через шкив, клиновые ремни и шкив передает вращение основному валу. Подача проволоки и ее плющение осуществляются подающими роликами. Нижний ролик, насаженный на вал III, получает прерывистое вращение через шатун и обгонную муфту. Поводковый барабан муфты (слева) имеет качательное движение (от коромысла и эксцентрикового рычага) и через роликовую обойму (в центре) сообщает валу III и подающим роликам движение подачи. При обратном ходе поводкового барабана тормозной барабан (справа) блокирует вращение роликовой обоймы при рубке проволоки, гибке скобы и подаче ее на направляющую линейку. Верхний подающий ролик на валу IV вращается синхронно с нижним посредством пары шестерен.

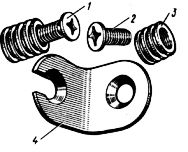

Рис. 3. Кинематическая схема автомата ММСК-2 для производства П-образных скоб: Сборный кулачок через палец с роликом приводит в движение суппорт, на котором закреплены: нижний нож, рубящий проволоку при подходе его к неподвижному ножу, и обжимные губки, загибающие ножки скобы при движении суппорта вниз. При рубке проволоки и загибе ножек скобы последняя прижимается к наковальне прижимной лапкой, прикрепленной к коромылу 9. Движение коромысло получает от плоского кулачка прижима через толкатель с роликом. Готовая скоба с места своего формирования проталкивается к клеенамазывающему приспособлению толкателя. Движение толкателю сообщает барабанный кулачок через рычаг. Величина подачи проволоки регулируется величиной смещения верхней головки шатуна относительно вала III с помощью винта. Предварительная правка проволоки осуществляется соответствующим приспособлением. Лента из скоб, смазанная клеем, сушится электрокамином. Скобы и скрепки склеивают в блоки, размер которых определен емкостью кассеты магазина пневмо-пистолета. Существует несколько видов клея для склеивания скоб и скрепок: жидкий клей на основе цапонлака с содержанием сухих веществ до 15% (для его высыхания требуется значительное время); клей, представляющий собой раствор коллоксилина ВВ в ацетоне в смеси с органическими растворителями и разбавителями. Этот клей по внешнему виду — однородная вязкая прозрачная бесцветная жидкость; содержание сухого остатка не менее 20%; вязкость по ВЗ-4 не менее 300 с, время высыхания клея при температуре 18 … 20° С не более 15 мин. Скобы и скрепки можно склеивать клеем на основе целлулоида. Для приготовления клея применяются следующие материалы (%): 30%-ный раствор целлулоида в ацетоне — 70; основа лака НЦ-0218 — 25; 50%-ный раствор канифоли в ацетоне— 3; ортофосфорная кислота— 1; дибутилфта-лат — 1. Готовый клей должен отвечать следующим требованиям: внешний вид — однородная масса без посторонних включений, вязкость клея по вискозиметру ВЗ-1 — 55…60 мин, содержание сухого вещества — не менее 42%. При склеивании скоб и скрепок в блоки в автоматах клей из резервуара самотеком подается на скобы. При движении по направляющей линейке скобы обволакиваются клеем. При склеивании должен соблюдаться следующий режим: температура обогрева скоб в автомате — 75 … 80° С, расход клея на 1 кг скоб — 20 … 30 г, длина блоков — 150 … 300 мм, технологическая выдержка после склеивания — 6 ч. Излишки клея снимаются резиновым ракелем. Качество склеивания блоков проверяют визуально, -клеивание считается удовлетворительным, если при нажиме рукой скобы рассыпаются с усилием. По окончании работы стёки клея из ванночек собирают в емкости и закрывают крышкой, добавляют ацетон (40%), избыточный клей (60%) и разливают до получения однородной массы. Растворенные стёки добавляют в свежеприготовленный клей в соотношении 1:1. Клей для склеивания скоб в блоки содержит горючие растворители и химические материалы. Поэтому при приготовлении, работе и хранении должны соблюдаться правила противопожарной безопасности. Метизы и фурнитура, применяемые при изготовлении каркасов. Каркасы мебели для лежания чаще всего изготовляют в виде коробок из брусков, столярной или древесностружечной плит, облицованных строганым шпоном или обитых тканью по фасадной стороне. Коробчатая конструкция каркаса, с одной стороны, обеспечивает надежность конструкции изделий, а с другой — позволяет использовать ее объем для хранения постельного белья и других предметов. Коробки собирают из деталей на шипах и клею, а также на металлических стяжках, позволяющих многократно собирать и разбирать их. Сборка коробок на стяжках имеет еще и то преимущество, что не требуется времени для выдержки, как при сборке на клею. Наиболее технологичны угловые стяжки. Комплект угловой стяжки состоит из металлического уголка, в полках которого имеются отверстия и прорезь, муфты с наружной и внутренней резьбой и двух стяжных винтов.

Рис. 4. Угловая стяжка:

Рис. 5. Винтовая стяжка: Коробки на угловых стяжках собирают следующим образом. В продольных (передней и задней) и поперечных царгах предварительно сверлят на глубину чуть более длины муфты несквозные отверстия диаметром на 0,1 мм меньше диаметра муфты. В зависимости от высоты коробки сверлят два отверстия для соединения сопрягаемых деталей (обычно при высоте коробки 150… 200 мм). В отверстия пневмошуруповертом на клею ввинчивают заподлицо муфты и на одной из деталей коробки через отверстие угловой стяжки винтом прикрепляют уголок стяжки. Сопрягаемая деталь соединяется с другой через прорезь уголка и предварительно не полностью ввернутый винт. Для окончательного соединения в угол двух деталей коробки винт в уголке доворачивают в муфту до отказа, что обеспечивает жесткое соединение. Таким образом соединяют последовательно четыре угла коробки на восьми угловых стяжках. Средники соединяют с продольными царгами так же. Для сборки каркасов кресел и стульев применяют винтовые стяжки, состоящие из винта с полукруглой головкой со шлицем, полукольца с резьбовым отверстием и заглушки. В боковинках кресла и стула сверлят по два отверстия диаметром на 0,1 мм больше диаметра винта. В про-ножках сверлят несквозные отверстия диаметром, равным диаметру полукольца стяжки, в торце проножки сверлят отверстие до отверстия полукольца. Винт стяжки вставляют в боковину кресла или стула, далее через отверстие в проножке винт доводят до полукольца и по резьбе полукольца соединяют плотно обе детали. Процесс осуществляется последовательно через обе проножки с двух сторон.

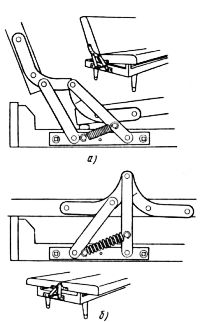

Рис. 6. Механизм трансформации, применяемый в диванах-кроватях:

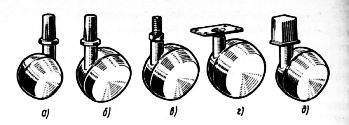

Рис. 7. Опоры для мебели с различными вариантами крепления к корпусу изделия: Для сборки мягких элементов мебели, особенно трансформируемой, применяются механизмы трансформации различной конструкции, выполняющие разнообразные функциональные назначения (рис. 104). В креслах-кроватях для соединения мягких элементов используют карточные петли, защелки и др. В креслах для отдыха и рабочих креслах для изменения положения в пространстве применяют шаровые и роликовые опоры с всевозможными вариантами крепления их к изделию. В некоторых конструкциях мебели применяют вдвигающиеся под изделие и выдвигающиеся из-под него (диван-кровать или диван) емкости для хранения постельных принадлежностей. Для удобства к таким емкостям ролики крепятся разными способами. Существует большое многообразие различного вида и назначения метизов, фурнитуры и механизмов трансформации. Конструкция каждого из них подчинена функциональному назначению изделия, она должна гарантировать долговечность эксплуатации изделия. Реклама:Читать далее:Конструкция и изготовление оснований мягких элементовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|