|

|

Категория:

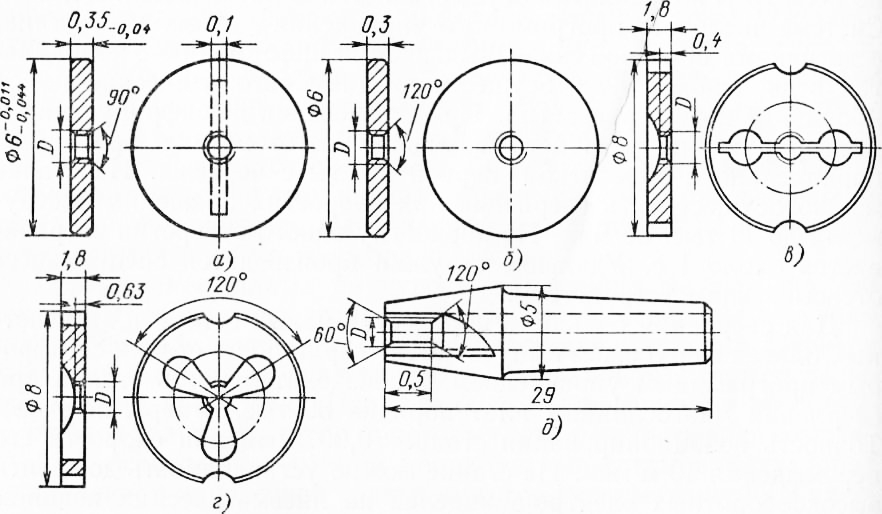

Технология миниатюрных изделий Далее: Получение внутренней резьбы В современных приборах, устройствах точной механики, вычислительной техники, радиоэлектронике широко применяют резьбовые соединения. Особенностью резьбовых соединений элементов диаметром меньше 1 мм является незначительная прочность и опасность срыва ниток резьбы в процессе нарезания, поэтому часто применяют метод холодного накатывания, обеспечивающий получение более качественной резьбы. Для наружной резьбы получили распространение следующие методы: нарезание плашками, нарезание резцом и холодное накатывание. Резьбообразующие плашки. Плашками нарезают резьбу сравнительно невысокой точности. Нарезание производят вручную с помощью воротков или механизированным способом на настольных резьбо-нарезных токарных и сверлильных станках. Для нарезания метрической резьбы номинальным диаметром 0,35 мм и более служат круглые плашки без стружечных отверстий. Плашки имеют вид тонких шайб. Иногда для придания плашке режущих свойств на торце ее выполняется узкий диаметральный надрез. На рис. 46, а указаны габаритные размеры плашки для нарезания резьбы диаметром 0,35 мм. Для нарезания метрической резьбы номинальным диаметром от 0,25 до 0,9 мм с углом профиля резьбы 60° служат плашки. Плашки без стружечных канавок формируют резьбу выдавливанием.

Рис. 1. Резьбонарезные плашки

Для нарезания метрической резьбы диаметром 0,3 мм и более применяют плашки со стружечными отверстиями. При этом для диаметров менее 0,55 мм служат плашки с двумя диаметрально расположенными стружечными отверстиями, а свыше 0,55 мм — с тремя отверстиями. Плашки имеют два исполнения: с правой и левой резьбой. Изготавливают их из углеродистых сталей марок У11А, У12А с твердостью после термообработки HRC 60—62. Все плашки имеют заборные конуса. При увеличении угла заборного конуса труднее навернуть плашку на заготовку, а при уменьшении —легче. На практике хорошие результаты получены при угле заборного конуса 2ф = 90°. Диаметр плашек стремятся выбирать по возможности малым с тем, чтобы максимально уменьшить размеры державки для ее крепления. Практически для всех размеров резьб от 0,25 до 0,9 мм диаметр плашки может быть одинаковым и равным 6 мм. Толщина плашек складывается из длины двух заборных конусов и калибрующей части. Особенностью работы малоразмерной плашки является то, что вся резьба выдавливается одной заходной ниткой. Большое число витков вызвало бы увеличение трения между резьбой плашки и нарезаемым изделием. Толщина плашки обычно равна 3,55, где 5 — шаг резьбы. Для нарезания метрической резьбы- на изделиях с использованием автоматов диаметром 0,3 мм и более служат трубчатые плашки. Эти плашки отличаются от круглых. Они имеют три режущих пера и поэтому являются не давящими. Крепят плашки в автоматах с помощью конических хвостовиков. Недостатком трубчатых плашек является значительная трудоемкость их изготовления. Их заборная часть служит для нарезания резьбы, а калибрующая часть —для направления заготовки, зачистки и калибровки резьбы. Однако увеличивать длину заборного конуса (уменьшать угол 2ср) не следует, так как это увеличивает число неполных витков нарезаемой резьбы, что во многих случаях недопустимо. При слишком большом угле конуса 2ср плашка плохо захватывает заготовку, срывается и повреждает резьбу. При большой длине калибрующей части чрезмерно возрастает трение между витками плашки и заготовки, приводящее к скручиванию последней. При малой длине калибрующей части витки быстро изнашиваются, и плашка выходит из строя. Длину калибрующей части выбирают равной четырем-пяти виткам резьбы. Нарезание резьбы плашками. Для качественного нарезания резьбы и надежной работы плашек необходимо следить за тем, чтобы правильно был выбран диаметр заготовки, были обеспечены правильная установка и закрепление плашки, а также режим нарезания и подобрана смазочно-охлаждающая жидкость. При завышенных диаметрах заготовок происходит задир вершины резьбы и скручивание заготовок. При заниженных размерах заготовок наружный диаметр резьбы получается также заниженным. В табл. 6 приведены рекомендуемые диаметры заготовок для нарезания резьбы. Нарезание резьбы плашками без стружечных канавок производится при скорости до 1000 об/мин. В процессе нарезания должна быть обеспечена строгая соосность изделия и шпинделя станка и подача обильной смазки в заборную часть плашки. При нарезании без применения смазочно-охлаждающей жидкости резьба получается нечистой, а плашка быстро выходит из строя. В качестве смазки можно использовать олеиновую кислоту, подсолнечное и веретенное масло. При правильном обращении и хорошем качестве плашки последней можно нарезать 150—600 изделий.

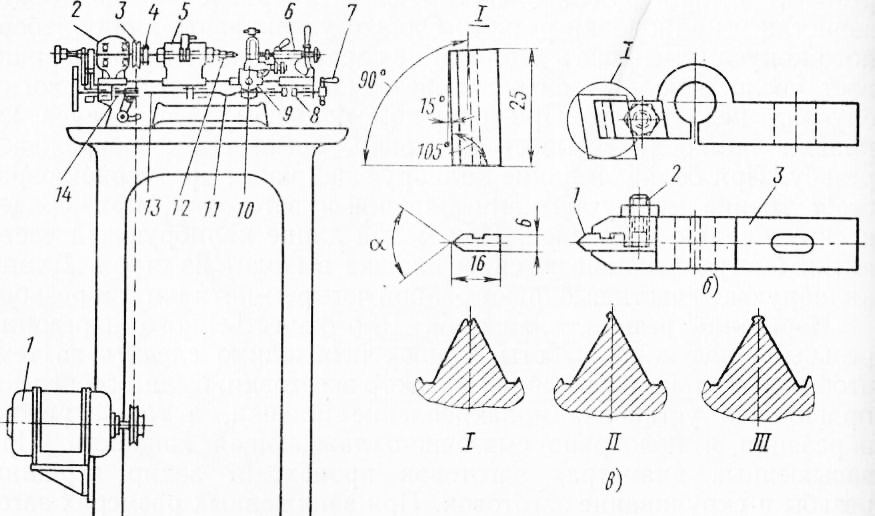

Рис. 2. Резьбонарезной станок и инструмент

Нарезание резьбы резцами. Нарезание высокоточных малоразмерных резьб производится резцами на резьбонарезных станках и полуавтоматах. На рис. 2, а показана схема резьбонарезного станка. Вращение шпинделя станка осуществляется от электродвигателя через ременную передачу и шкив, сидящий на шпинделе поводковой бабки. От поводкового шпинделя через поводковую муфту вращение передается рабочему шпинделю. Одновременно движение через сменные зубчатые колеса гитары, кулачковую муфту и промежуточный валик передается ходовому винту станка. Регулирование скорости вращения шпинделя производится с помощью шкивов различных диаметров. Между передней и задней бабками на направляющих станины расположены суппорт, несущий резцедержатель. Суппорт имеет нижние поперечные и верхние продольные салазки. Нижние салазки свободно сидят на направляющих основания суппорта. Верхние салазки соединены с нижними при помощи винта и могут перемещаться при вращении рукоятки. Для нарезания резьбы заготовку вставляют хвостовиком в цангу шпинделя и закрепляют тягой. Предварительно перед нарезанием резьбы следует проверить биение заготовки. Для этого вставляют эталонный стержень, зажимают его и проверяют биение. Оно не должно превышать 0,005 мм на расстоянии 10 мм от торца цанги. Нарезаемый конец заготовки поджимается центром задней бабки. При этом положение центра должно быть отрегулировано Как в осевом направлении, так и в направлении, перпендикулярном оси. Регулирование заднего центра в осевом направлении производится путем перестановки задней бабки вдоль направляющих станины. Для установки центра в направлении, перпендикулярном к оси, нужно эталонный стержень зажать в цангу и проверить биение консольной части центра. Если при вращении шпинделя центр эталонного стержня не имеет заметных биений, то по нему можно устанавливать задний центр. Минимальный диаметр нарезаемых на станках резьб равен М 0,3×0,075. Нарезание производится призматическими резцами. Резец крепят в пружинящей державке при помощи винта, имеющего специальную головку для прижима резца и гайки. В боковой грани резца предусмотрена канавка, служащая для фиксации и быстрой его установки в державке. Вылет державки из резцедержателя должен быть минимальным. Для получения качественной поверхности резьбы и увеличения стойкости резца производят тщательную доводку боковых поверхностей и передней поверхности резца. Переточку резца производят только по передней поверхности с обязательной последующей доводкой. Для проверки перпендикулярности профиля резца к оси заготовки производят пробное нарезание резьбы, после чего ее профиль проверяют на инструментальном микроскопе. Положение резца относительно нарезаемого изделия устанавливают рукояткой. При ее вращении необходимо выключить муфту и включить муфту. Вначале производится неточная, а затем точная установка резца. Подачу резца в направлении, перпендикулярном оси нарезаемой заготовки, выполняют при помощи лимба после каждого прохода. Максимальную подачу резца 0,01 мм на проход применяют только в начале врезания, так как в этом случае резец еще работает только своей вершиной и, следовательно, усилия, действующие на нарезаемую заготовку, незначительны, а также ввиду того, что заготовка еще не прорезана резьбой и сохраняет определенную жесткость. По мере углубления резца в материал величина подачи снижается до 0,005 мм на проход, а затем до 0,0025 мм. Обработка с подачей 0,0025 мм на проход необходима для предварительной зачистки поверхности. Число проходов с этой подачей не превышает 3—5. В конце нарезания резьбы необходимо дать 3—4 прохода резца без подачи, так как в противном случае ввиду малой жесткости нарезаемых заготовок диаметры их будут больше расчетных и не всегда одинаковыми. При нарезании резьбы резцом вершины ее имеют вид, показанный на рис. 2, в. Если заготовка под резьбу выполнена по нижнему предельному значению, то вершины резьбы будут иметь форму; если заготовки выполнены по верхнему пределу, то вершины резьбы будут иметь форму II. Часто на одном изделии встречаются вершины обеих форм III. Это имеет место в тех случаях, когда резьбовая часть заготовки и ее хвостовая часть не концен-тричны, зажимная цанга имеет биение или резьбовая часть заготовки согнута. Зачистку резьбы производят на станке резцом. Реклама:Читать далее:Получение внутренней резьбыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|