|

|

Категория:

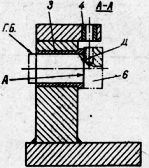

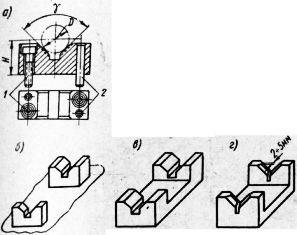

Приспособление для механической обработке Наружная цилиндрическая поверхность широко используется в качестве главной установочной базы и наиболее часто — у деталей типа валика. Установить цилиндрическую поверхность — это значит совместить ее ось с какой-то заданной линией в приспособлении. Известно несколько методов установки такой поверхности, различающихся по точности, эксплуатационным удобствам и области применения. Наиболее распространены следующие четыре метода установки: в отверстие; с помощью двух, полуотверстий; на призму; в самоцентрирующее устройство. Установка в отверстие. В качестве установочного элемента в этом случае используется втулка, ось установочного отверстия которой располагается в приспособлении в требуемом положении. Деталь вставляется своей базовой поверхностью в отверстие втулки. Приспособление для сверления отверстия Д в детали типа рычага показано на рис. 1. Деталь устанавливается в приспособление тремя базами. Главная база— цилиндрическая наружная поверхность Г Б детали 6 — вставляется в отверстие втулки. Дополнительная база Л —плоскость (торец) детали — устанавливается на торец той же втулки. Дополнительная база В — отверстие детали — устанавливается на срезанный палец. После установки деталь закрепляется Г-образным прихватом с помощью гайки. Сверло направляется втулкой.

Рис. 1. Приспособление для обработки отверстия в рычаге.

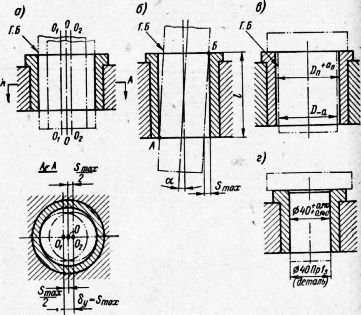

Рис. 2. Схемы установки детали с главной базой, имеющей вид цилиндрической наружной поверхности, в отверстие. Установка в отверстие проста и находит широкое применение. Однако при такой установке базовых поверхностей, обработанных с невысокой точностью, получаются большие погрешности, необработанные же поверхности вообще нельзя устанавливать в отверстие. Не применяют этот метод и для протяженных базовых поверхностей, так как их трудно устанавливать в отверстие. При конструировании установочной втулки приспособления ее длину принимают не менее 1,5 диаметра базы, в противном случае может появиться значительный перекос оси базы. Установка с помощью двух полуотверстий. В качестве установочного элемента в этом случае используются две полувтулки, из которых одна жестко закрепляется на корпусе приспособления в требуемом положении. Вторая полувтулка подвижна и служит одновременно для установки и закрепления детали. Благодаря тому что полувтулки раскрываются, создаются удобства для установки деталей с длинными базами и нет необходимости предусматривать гарантированный зазор между базой и стенками отверстия в полувтулках. Отверстие обычно растачивается с отклонениями по скользящей посадке 2-го или 3-го класса точности в системе вала.

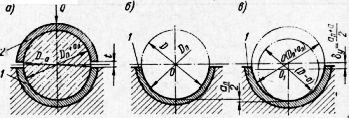

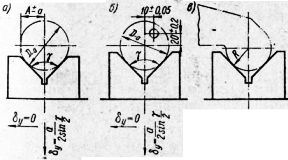

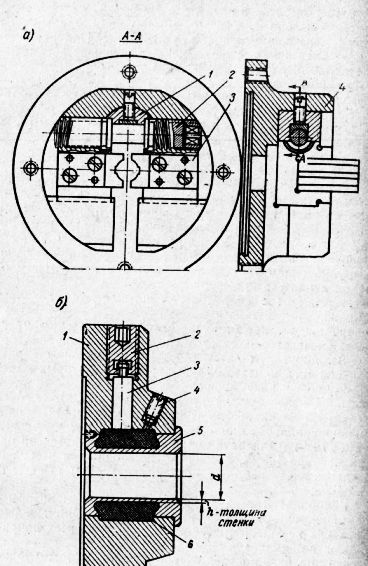

Рис. 3. Установка детали с главной базой имеющей вид цилиндрической наружной поверхности, с помощью двух полуотверстий. Несмотря на некоторую сложность конструкции приспособления данный метод применяется достаточно часто, особенно при установке точно и чисто обработанных баз. Полувтулки не нормализованы; их конструкция соответствует конкретным базам. Длина полувтулок выбирается равной (1,0—1,5) D. При такой их длине обеспечивается установка оси базы без перекоса. На рис. 4 показано приспособление, в котором используется рассматриваемый метод установки. Деталь (клапан) устанавливается в приспособление двумя базами: цилиндрической наружной поверхностью и сферическим торцом. Перед установкой детали крышка вместе с полувтулкой, закрепленной винтами, откидывается, поворачиваясь на оси. Деталь главной базой укладывается на полувтулку, жестко соединенную винтами с корпусом. Дополнительной базой деталь упирается в штырь. Затем крышка с полувтулкой накидывается на деталь и с помощью откидного винта и гайки притягивается к детали и закрепляет ее. Рассматриваемое приспособление используется на операции подрезки торца клапана; оно обеспечивает удобную установку и надежное закрепление детали. Установка на призму. Призма представляет собой деталь с двумя установочными плоскостями, расположенными под углом у, равным 60, 90 или 120°. Чаще V = 90°. Установка детали на призму очень проста. Конструкции призм разнообразны. Некоторые из них стандартизованы (ГОСТ 12195-66). При сборке приспособления призму необходимо точно устанавливать в заданном положении, поэтому кроме крепежных винтов предусматриваются два штифта. Размер Я — между основанием призмы и центром устанавливаемой детали с номинальным диаметром D — используется для ориентации положения призмы на корпусе относительно остальных элементов приспособления. При большой длине цилиндрической базы на корпусе приспособления приходится ставить две стандартные призмы, располагая их на некотором расстоянии друг от друга таким образом, чтобы база ложилась на призмы концами. Иногда применяют одну призму с двумя призматическими участками. Для установки деталей необработанной базой применяют призмы с узкими участками установочных поверхностей. Как было показано выше, погрешность установки оси базы зависит от направления: в направлении, перпендикулярном оси симметрии призмы, бу = 0; по оси симметрии призмы погрешность определяется формулой (6).

Рис. 5. Приспособление для подрезки торца клапана. Учитывая, что погрешность установки оси базы различна в разных направлениях, стремятся так расположить деталь относительно призмы, чтобы исходный размер, заданный от оси базы, был направлен перпендикулярно оси симметрии призмы, так как в этом направлении погрешность установки оси равна нулю.

Рис. 6. Конструкции призм. Если же на операции выдерживаются два размера, заданных от оси базы под углом 90° друг к другу, то деталь располагается на призме так, чтобы перпендикулярно ее оси симметрии был направлен более точный размер (10±0,05).

Рис. 7. Установка детали с главной базой, имею-V щей вид наружной цилиндрической поверхности, на призму. Этот метод установки имеет ряд преимуществ перед Другими методами. Он отличается простотой конструкции установочного элемента и удобством установки как коротких, так и длинных базовых поверхностей, обеспечивает высокую точность, позволяет устанавливать как обработанные, так и необработанные базы. Кроме того, он допускает возможность использовать его для деталей с базой в виде неполной цилиндрической поверхности. Благодаря перечисленным преимуществам этот метод установки получил наиболее широкое распространение. Установка в самоцентрирующее устройство. Самоцентрирующим называется устройство, установочные поверхности которого (кулачки) подвижны и связаны между собой так, что могут одновременно и с равным перемещением сближаться к оси устройства или удаляться от нее, при этом кулачки надежно центрируют закрепляемую деталь.

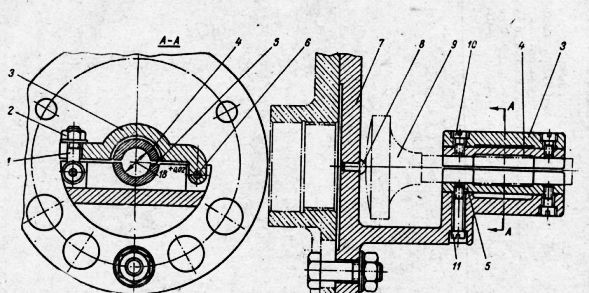

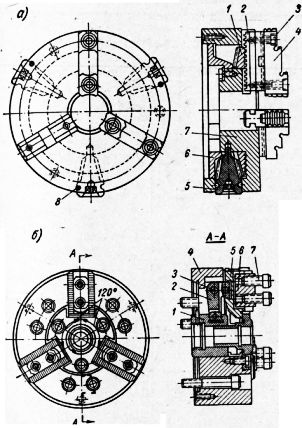

Рис. 8. Схема самоцентрирующих устройств: Установочные поверхности самоцентрирующих устройств могут быть выполнены либо на кулачках, либо в виде сплошной цилиндрической поверхности тонкостенной втулки, упруго деформируемой при действии сил зажима. Для перемещения установочных поверхностей используются различные механизмы, среди которых наибольшее распространение получили спирально-реечные, рычажные, клиновые, винтовые и механизмы с гидропластом. Спирально-реечный механизм для перемещения кулачков применяется в широко распространенном трехкулачковом самоцентрирующем патроне. В корпусе патрона имеется диск-шестерня, на торце которой нарезана спираль. Три рейки, установленные в Т-образных пазах корпуса, сцепляются со спиральными пазами шестерни. При повороте шестерни вращением любой из трех шестерен рейки получают поступательное перемещение вместе с кулачками, укрепленными на рейках с помощью крестообразной шпонки и винтов. От осевого перемещения шестерня Удерживается крышкой, а шестерни — штифтами.

Рис. 9. Трехкулачковые самоцентрирующие патроны:

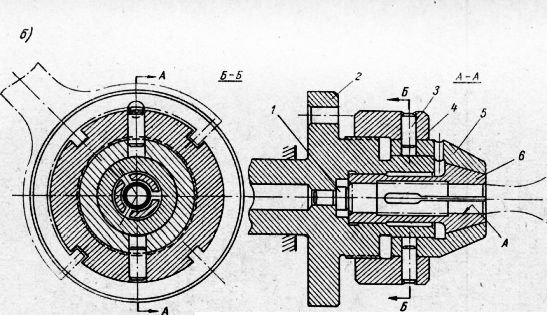

Рис. 10. Клиновые самоцентрирующие патроны: Рассмотренная конструкция механизма обеспечивает большой ход кулачков, благодаря чему патроны нашли широкое применение в индивидуальном и мелкосерийном производстве. Они закрепляют различные по диаметру детали. Недостатком этих патронов является ручной (ключевой) зажим. Рычажные устройства для перемещения кулачков позволяют использовать пневматический привод вместо ручного, но не обеспечивают большого хода кулачков. Клиновые механизмы применяются в кулачковых клиновых и цанговых патронах. На рис. 10, а показан патрон, в котором кулачки перемещаются с помощью клина. В радиальных пазах корпуса установлены три ползуна, на которых винтами с помощью сухарей закрепляются сменные переставляемые кулачки. Ползуны своими клиновыми выступами входят в клиновые пазы а муфты. При осевом перемещении муфты с помощью пневмопривода ползуны с кулачками получают радиальное перемещение. Клиновое соединение муфты с ползунами выполнено так, что при повороте ее против часовой стрелки на 15° с помощью ключа, вставляемого в шестигранное отверстие, ползуны выходят из зацепления и могут быть вынуты из корпуса. В рабочем положении муфта удерживается подпружиненным фиксатором. После выхода из зацепления ползуны удерживаются от выпадения фиксатором. Втулка предохраняет патрон от попадания в него грязи и имеет коническое отверстие с для установки центра, упора и т. п. На рис. 10, б приведен патрон с цангой, представляющей собой разрезную пружинящую втулку с конической поверхностью. Цанга имеет три продольные прорези под углом 120°, благодаря чему образуются три кулачка с установочными поверхностями А. Цанга вставляется в отверстие в корпусе. На корпус навинчивается гайка-кольцо, с которым штифтами соединена муфта, имеющая коническое отверстие. При навинчивании гайки на корпус муфта получает перемещение вдоль оси корпуса и своей конической поверхностью сжимает цангу, центрируя и закрепляя обрабатываемую деталь. Для фиксации осевого положения детали служит упор. Цанговые патроны могут быть спроектированы как с ручным, так и с пневматическим приводом. Винтовые механизмы перемещают кулачки с помощью винта с левой и правой нарезками. На рис. 11, а изображен самоцентрирующий патрон с винтом, смонтированным в корпусе. Своей шейкой винт устанавливается в подшипнике, благодаря чему он лишается осевого перемещения. При вращении винта ключом, вставляемым в квадратное отверстие на его торце, связанные с винтом резьбой кулачки будут одновременно сходиться или расходиться в зависимости от направления его вращения. Механизмы с гидропластом применяются довольно широко. Гидропласт представляет собой пластическую массу большой вязкости, состоящую из полихлорвиниловой смолы, дибутилфталата (пластификатор) и стеарата кальция (стабилизатор). В гидропласт некоторых марок входит еще и вакуумное масло. Чаще используют гидропласт марок СМ, ДМ и МАТИ-1-4. В частности, гидропласт СМ состоит из полихлорвиниловой смолы марки М (20%), дибутилфталата (78%) и стеарата кальция (2%). Плавится он при температуре 140 °С, а при 120° превращается в студень (гель). Может работать при температурном режиме от + 5 до +60 °С. Гидропласты всех марок не вытекают в зазоры и применяются без специальных уплотнений. Они передают давления на значительные расстояния и во всех направлениях с одинаковой силой. На рис. 12,6 показан патрон с гидропластом и тонкостенной втулкой. Гидропласт залит в замкнутую полость, образованную в корпусе и втулке. Давление на него создается путем вращения винта вручную ключом, вставляемым в шестигранное отверстие. Давление

Рис. 12. Самоцентрирующие патроны: 0т винта через плунжер передается на гидропласт и далее равномерно на стенки втулки, которая при этом упруго деформируется (сжимается), надежно центрируя и закрепляя деталь. Перед заполнением патрона гидропластом вывертывают винт, чтобы воздух мог выйти из полости. Основное преимущество самоцентрирующих устройств состоит в том, что при установке в них детали 6У = 0. Ось поверхности, которой патроны центрируются на станке, должна совпадать с осью устройства, поэтому при установке самоцентрирующих патронов на шпиндель токарного станка их ось совмещается с осью шпинделя. Однако вследствие погрешностей изготовления элементов самоцентрирующего устройства и наличия зазоров в их соединениях установочные поверхности (кулачки) сходятся не к оси симметрии устройства, а к какой-то другой оси. При этом возникает погрешность расположения установочных поверхностей относительно поверхности, которой патрон центрируется на станке (6П.У). Из-за этой погрешности ось базовой поверхности не совмещается с осью устройства несмотря на то, что бу=0. Поэтому при установке цилиндрического валика в самоцентрирующем патроне на токарном станке обычно обнаруживается биение. Практически биение валика, установленного в самоцентрирующих патронах, составляет не более 0,1—-0,15 мм — в винтовом патроне, 0,06—0,12 мм — в спирально-реечном, 0,02—0,05 мм — в цанговом и 0,002 — 0,005 мм — в патроне с гидропластом при тщательном его изготовлении. Самоцентрирующие устройства, кроме гидропластных и цанговых, могут быть использованы для установки деталей как с обработанной, так и с необработанной базовой поверхностью. При необработанной базе может иметь место погрешность установки из-за погрешности формы базы (овальности). Устройства с гидропластом применимы только для установки деталей с базовыми поверхностями, обработанными по 1—3-му классам точности. Реклама:Читать далее:Методы установки детали с главной базой, имеющей форму цилиндрического отверстияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|