|

|

Категория:

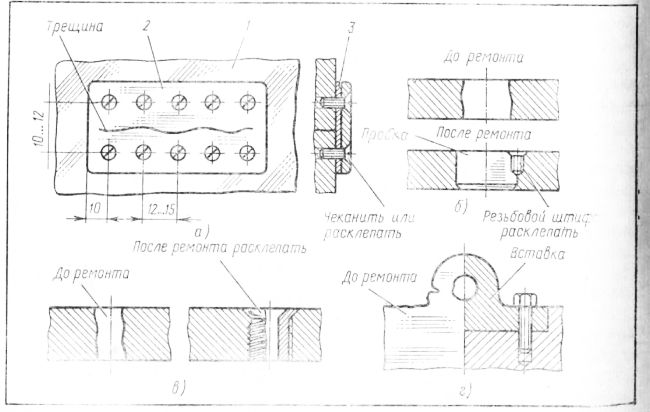

Практика слесарно-сборочных работ При длительной эксплуатации машин и оборудования в их корпусах и в направляющих могут появляться пробоины, сколы, трещины и изнашиваться посадочные отверстия В процессе ремонта эти дефекты устраняют различными способами и этим продлевают их срок службы. Чтобы определить в корпусной детали трещину или внутреннюю глубокую раковину, необходимо слегка смазать поверхность детали кистью, намоченной керосином. Керосин, распространяясь по трещине, выделяет ее контур или контур раковины на поверхности детали. После этого накладывают на поверхность детали планку (с заранее просверленными отверстиями) со свинцовой прокладкой в таком положении, чтобы отверстия в плане находились примерно на расстоянии 10—12 мм от центра трещины и на 10 мм от ее краев. Затем планку со свинцовой прокладкой закрепляют струбцинами или прижимами на детали и приступают сверлению отверстий под резьбу. Вначале сверло вставляют в отверстие планки (используя ее как кондуктор) и сверлят все отверстия на глубину 10—20 мм (в зависимости от толщины детали), после чего нарезают резьбу и закрепляют планку винтами с потайными головками. Убедившись, что планка и свинцовая прокладка жестко закреплены винтами, специальным зубильцем обчеканивают вокруг планку (создавая вогнутые буртики) и отжимают свинцовую прокладку заподлицо и запиливают. Затем обработанную деталь проверяют на герметичность.

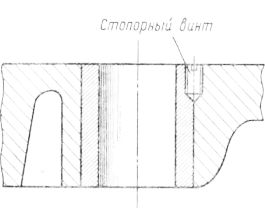

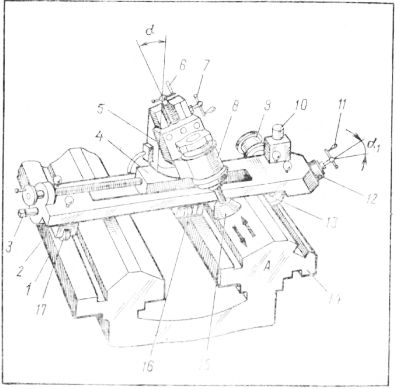

Рис. 1. Ремонт корпусных деталей, имеющих трещины (а), пробоины (ff, в) и выбоины (г) При другом способе заделки пробоин и больших трещин в корпусах деталей используют накладки из металлических пластин. Вначале пробоину или большую трещину зачищают наждачной лентой и стальной щеткой, затем вокруг трещины или пробоины на расстоянии 8—10 мм засверливают несколько отверстий так, чтобы трещина или пробоина перекрывались не менее чем на 15 мм. Вырезают прокладку из свинца или картона по размерам накладки с засверленными отверстиями. Накладку прикладывают к свинцовой прокладке и закрывают ими зачищенный шов пробоины или трещины. После этого через отверстия в накладке сверлят отверстия и нарезают резьбу. Закрепляют винтами с потайной головкой накладку со свинцовой прокладкой и смазывают (шпаклюют) суриком вокруг накладки. Края накладки слегка расчеканивают и проверяют на герметичность. Накладки можно приклеивать к корпусу карбонильным клеем-цементом и др. Ввертыши в пробоины и сколы устанавливают следующим образом: вначале пробоину рассверливают и нарезают в ней резьбу, затем в резьбовое отверстие ввертывают пробку, предварительно смазав резьбу суриком, после этого пробку стопорят винтом и расклепывают. Если скол расположен на краю детали и не нарушает ее целостности, место со сколом запиливают. Поврежденные места ремонтируют ввертышами или вставками. В последнем случае сколотое место запиливают или фрезеруют, по форме паза изготовляют вставку и запрессовывают ее в паз. При восстановлении сломанной выступающей части корпуса детали рекомендуется производить ремонт следующим образом: поврежденное место строгают, фрезеруют, срубают или высверливают. Затем фрезеруют паз или просверливают отверстие для установки вставки или штифта и запрессовывают в отверстие вставку или штифт. Тщательно зачеканивают вставку и запиливают ее заподлицо с плоскостью детали. Рядом со вставкой сверлят второе отверстие под крепежные болты или винты. Ремонт изношенных отверстий производят таким способом. Вначале их рассверливают или растачивают на больший Диаметр и запрессовывают стакан или втулку. В месте стыка стакана или втулки с корпусом детали сверлят отверстие под стопорный винт и нарезают резьбу. Ввертывают в резьбовое отверстие стопорный винт. Затем стакан или втулку растачивают в соответствии с диаметром отверстия сопрягаемой детали. Можно заварить изношенное отверстие однородным металлом а затем обработать его до перво! начального размера. В условиях мелкосерийного производства, особенно при ремонте, для устранения выработки на-правляющих станин широко при-меняют самодвижущиеся приспособления со шлифовальной головкой. Особенность данного приспособления состоит в том что, оно может устанавливаться и перемещаться по направляющим станины с помощью роликов, установленных в вилкообразные стойки, закрепленные в нижней части рамы. В центре рамы имеется продольный паз с направляющим валиком, по которому маховичком перемещается стойка с поворотным суппортом, электродвигателем со шпинделем, на котором закреплен абразивный круг. Поворот и подъем суппорта осуществляют маховиками. С обратной стороны рамы смонтирован электродвигатель с червячной передачей, которая вращает ролик и перемещает раму с абразивным кругом по направляющим станины во время шлифования. На верхней части рамы установлен переключатель, который регулирует перемещение приспособления по обрабатываемой поверхности станины. На торцовой стороне рамы справа имеется выступ с отверстием в центре под углом 45°, в котором запрессован стакан с установленным в нем винтом с маховичком, регулирующим подъем и опускание рамы при шлифовании.

Рис. 2. Ремонт изношенных отверстий

Рис. 3. Универсальное приспособление с поворотной шпиндельной головкой с абразивным кругом, используемое при ремонте направляющих станин Реклама:Читать далее:Контроль поверхностей станин станков и корпусов машинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|