|

|

Категория:

Деревообрабатывающие станки Конструкция В крупносерийном производстве для сверления нескольких отверстий в каждой заготовке применяют многошпиндельные сверлильные станки с горизонтальным или вертикальным расположением шпинделей. Наиболее часто многошпиндельные станки служат для сверления отверстий в деталях, соединяемых на шкантах. Настройка станков Выбирают режим работы многошпиндельных станков, пользуясь данными, приведенными для одношпиндельных станков. Настройка многошпиндельных станков несколько сложнее, чем одношпиндельных. Вначале по размеру высверливаемых отверстий подбирают сверла, устанавливают и закрепляют их в патронах. После этого на стол укладывают шаблон или деталь-образец, по которым устанавливают шпиндели. В горизонтальной плоскости поперек станка их перемещают по балкам вручную. Все шпиндели, закрепленные на одной балке, после этого передвигают в продольном направлении также вручную. Это трудоемкая операция, поэтому многошпиндельные станки целесообразно применять только в случае обработки больших партий деталей. Установив шпиндели, регулируют высоту (в случае электрического управления станком) конечных выключателей или упоров при подаче от гидропривода в зависимости от требуемой величины подъема и опускания стола. Для базирования заготовок, которое должно осуществляться по двум взаимно перпендикулярным кромкам, на столе закрепляют линейки, а для закрепления заготовок устанавливают прижимы с пневмоприводом. Несмотря на значительную затрату времени на вспомогательные операции (снятие и закрепление деталей), многошпиндельные сверлильные станки высокопроизводительны. Настройка станка СГВП-1 начинается с выбора насадок и оправок, нужных для сверления. Если расстояния между смежными отверстия-щи равны или более 100 мм, можно настраивать станок без применения насадок. Насадки могут быть установлены как на горизонтальные, так и на вертикальные головки. После установки насадок поворотом рукоятки дросселей пневмопривода устанавливают нужную скорость подачи, при этом учитывают диаметр сверления и количество сверл, устанавливаемых на головке. Затем на стол устанавливают щит-шаблон и по отверстиям в нем размещают силовые головки. Предварительно на головках укрепляют сверла, диаметр которых соответствует размеру отверстий в щите-шаблоне. Качество настройки проверяют сверлением в щите отверстий с последующей проверкой правильности их размещения. Работа на станках При работе на станке с гидроприводом подачи станочник укладывает на стол заготовку, прижимает ее к базовым линейкам и, нажимая на педаль, включает подачу. В этот момент автоматически срабатывают прижимы, и заготовка подается вместе со столом вверх. В крайнем верхнем положении стол останавливается. Горизонтальные и вертикальные шпиндели перемещают сверла, выбирая в шите отверстия. Затем стол опускается. Когда стол занимает исходное положение, то нажимает на нижний конечный выключатель, отключающий прижимы. Прижимы поднимаются. Станочник снимает деталь и кладет на стол следующую заготовку. Специальными шаблонами необходимо систематически проверять правильность размеров и расположения отверстий и в случае надобности регулировать шпиндели и базовые линейки. На станке СГВП-1 работает один станочник. В начале работы нужно перевести переключатель в положение «Наладка»; включением соответствующих кнопок панели проверить направление вращения всех сверл, подачу их, прижим заготовки. Затем переключатель устанавливают в положение определенного режима работы и нажимают кнопку «Пуск станка». — В крупносерийном производстве для одновременного сверление нескольких отверстий в щитовой детали применяют горизонтально-вертикальны, многошпиндельные сверлильно-присадочные станки (СГВП-1, СГВП-3). Станки СГВП-1 А оснащены загрузочно-разгрузочными устройствами. Конструкция станков. Сверлильный горизонтально-вертикальный многошпиндельный присадочный станок СГВП-1А (рис. 1, а) предназначен для одновременного сверления отверстий как в пласти, так и в кромках щитов. Станок включает в себя две стойки, соединенные между собой балками с прямоугольными направляющими и порталом. На направляющих смонтированы четыре вертикальных и два горизонтальных сверлильных агрегата, элементы базирования заготовки на позиции и конвейер. На портале размещены переставляемые прижимы. Каждый вертикальный агрегат можно переставлять вручную по направляющим вдоль станины на заданные размеры щита. Горизонтальные агрегаты кроме перемещения вдоль станины маховичком можно регулировать по высоте маховичком.

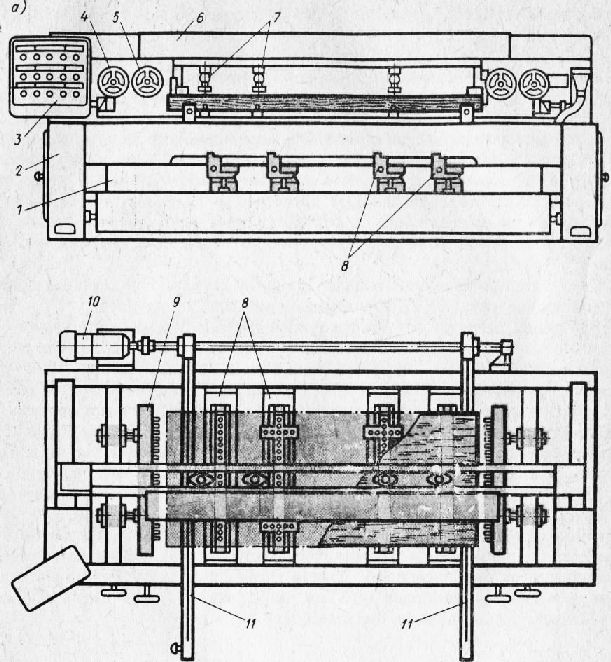

Рис. 1. Сверлильный горизонтально — вертикальный многошпиндельный присадочный станок:

а — общий вид, б — сверлильный агрегат; 1, 12 — направляющие, 2 — стойка, 3 — пульт управления, 4, 5, 15, 16 — маховички, 6 — портал, 7 — прижим, 8, 9, 21 — шпиндельные насадки, 10 — мотор-редуктор, 11 — конвейер, 13 — суппорт, 14 — фиксатор, 17 — траверса, 18 — электродвигатель, 19 — вал, 20 — пневмоцилиндр, 22 — шпиндель, 23 — деталь

Для перемещения заготовки в станок и удаления готового изделия из станка служит конвейер из клиновых ремней, движущийся от мотор-редуктора. Сверлильные агрегаты станка выполнены из унифицированных сборочных единиц (рис. 123, б): шпиндельной насадки, траверсы и суппортов, установленных на направляющие станины. Шпиндельная насадка совершает движение подачи по круглым направляющим от пневмо-цилиндров, встроенных в траверсу. Для точного параллельного перемещения насадки имеется синхронизирующий вал с шестернями на концах, которые находятся в зацеплении с зубчатыми рейками. Регулировка по высоте траверсы с насадкой осуществляется маховичком через зубчатые конические и винтовые передачи. Механизм настройки на ширину щита включает в себя маховичок 15, зубчатую коническую и зубчато-реечную передачи. В заданном положении суппорты крепятся фиксатором. Шпиндельная насадка состоит из корпуса, в котором размещены рабочие шпиндели и привод. От электродвигателя (2880 об/мин) через муфту движение передается центральному шпинделю, от которого последовательно через зубчатые шестерни приводятся во йращение другие шпинделей. Соседние шпиндели вращаются в разные стороны, а расстояние между ними не регулируется и равно 32 мм. Кроме основной насадки к станку прилагаются дополнительные насадки, которые имеют по пять шпинделей каждая. Дополнительная насадка устанавливается на корпус основной насадки, а привод шпинделей осу ществляется от одного из шпинделей основной насадки. Выбор режима работы. Основной регулируемый параметр сверления — величина осевой подачи, которую определяют по допустимой подачи на резец. Для чистового сверления облицованных щитов из древесностружечных плит подача на резец S, должна быть не более 0,15…0,5 мм, а при пониженном требовании к качеству обработки — не более 0,5… 0,8 мм. Подачу на оборот S0 (м/мин) вычисляют по формуле So=Szrtz/1000, где п — частота вращения сверла, об/мин; z-число резцов. Наладка станков. В сверлильных присадочных станках используют стандартные цилиндрические сверла, а также специальные сверла с резьбовым хвостовиком и лысками под ключ. Сверла стандартные крепят на шпинделе с помощью кулачковых или специальных патронов. Установка сверл на резьбе позволяет увеличить надежность их крепления и уменьшить расстояние между шпинделями, так как патронов не требуется. Сверла с левой резьбой ввинчивают в резьбовое отверстие шпинделя, вращающегося по часовой стрелке, а сверла с правой резьбовой — в шпиндели с вращением по часовой стрелке. Нужное количество сверл определяется числом отверстий, которые необходимо высверлить. Сверла устанавливают только в те шпиндели, расположение которых соответствует расположению отверстий в детали. После установки сверл настраивают горизонтальные и вертикальные сверлильные суппорты, а также базирующий механизм в зависимости от размеров обрабатываемого щита. Одновременно регулируют положение направляющих линеек и базирующих упоров так, чтобы обеспечивалось требуемое расстояние отверстий от базовых кромок щита. Величину перемещения отсчитывают по шкалам, укрепленным на направляющих. Если сверла настраивают с помощью шаблона, следят за тем, чтобы его базовые поверхности касались всех боковых и задних выдвижных упоров. При базировании изделий по тем же упорам расстояния до отверстий от базовых кромок будут строго выдержаны независимо от колебаний размеров изделия. Шпиндельные насадки устанавливают путем продольного и поперечного перемещения по направляющим так, чтобы сверла совпадали с отверстиями в шаблоне. При сверлении глухих отверстий применяют сверла длиной не более 80 мм. Глубину сверления регулируют гайкой, навинчиваемой на втулку механизма подачи насадки. Пневмоприжимы переставляют по длине ста-; нивы, а прижимные колодки закрепляют на штоках в зависимости от ширины щита. Скорость подачи шпиндельных насадок выбирают в зависимости от, глубины сверления и твердости материала щита и регулируют дросселем в пределах 0,2…1,5 м/мин. Правильность наладки станка проверяют обработкой пробной детали. После устранения неисправностей приступают к обработке всех деталей партии. Работа на станках. Станочник укладывает на конвейер заготовку и прижимает ее к боковой упорной линейке. Нажимая на педаль, включает подачу конвейера и заготовка подается в рабочую зону станка. Заготовка в станке фиксируется двумя задними упорами, двумя досылающими пневмоцилиндрами для полжития щита к задним упорам, и двумя досылающими цилиндрами для прижима щита к левой базовой линейке. При фиксации по команде шпиндельные насадки перемещаются на заготовку. После сверления упоры поднимаются, щит выносится из рабочей зоны станка, а шпиндельные насадки возвращаются в исходное положение. Готовые детали складывают в штабель. В процессе обработки станочник периодически проверяет калибром или специальным шаблоном точность расположения высверливаемых отверстий. Реклама:Читать далее:Сверлильно-пазовальные станкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|