|

|

Категория:

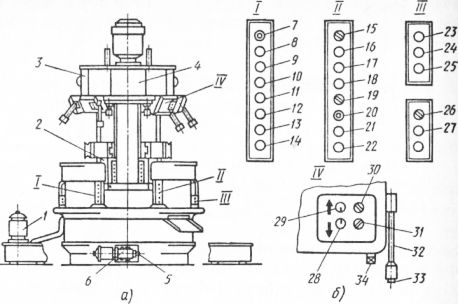

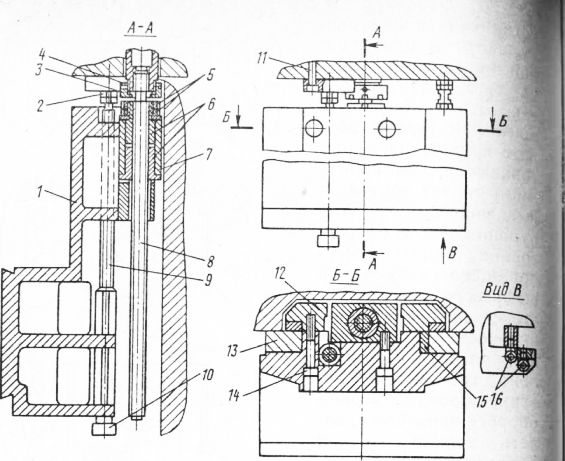

Токарные автоматы и полуавтоматы Органы управления и места регулирования многошпиндельных вертикальных токарных полуавтоматов всех моделей в основном одинаковы; общие расположения органов управления и мест регулирования также идентичны. На рис. 1, а показаны общий вид (со стороны загрузочной позиции) полуавтоматов мод. 1К282 и 1283, а также органы их управления и места регулирования.

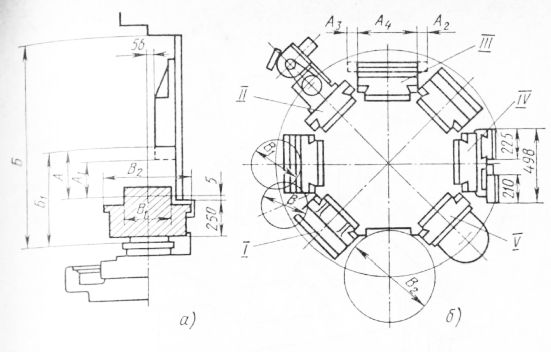

Рис. 1. Органы управления и места регулирования многошпиндельных вертикальных токарных полуавтоматов последовательного действия мод. 1К282 и 1283 (а) и пульт управления (б). Большие габаритные размеры этих станков связаны с размерами обрабатываемых на них заготовок, поэтому на позициях загрузки они имеют электромеханические подъемники с поворотной стрелой. Управляют подъемником с подвесной станции. Для подъема заготовок используют захваты грейферного типа, у которых губки закреплены на рычагах, а к концам их длинных плеч подвешивают заготовки. В тех случаях, когда формы заготовок неудобны для подъема, применяют специальные захваты. Порядок включения станка следующий: предварительно переключателем устанавливают наладочный или автоматический режим работы; кнопкой включают электропривод гидросистемы, а после этого кнопкой — электропривод главного движения; кнопками производят пуск технологического цикла в автоматическом режиме (если при пуске светится сигнальная лампа, это свидетельствует об исправности механизмов суппортов, находящихся в исходных положениях; если загорается сигнальная лампа, возникла какая-то неисправность одного из суппортов или его перегрузка). После устранения причин неполадки цикл возобновляют нажатием кнопки. На рис. 2, а показана зона рабочей позиции в проекции на диаметральную плоскость, проходящую через ось Шпинделя и колонны станка (заштрихована заготовка наибольших допустимых размеров), а на рис. 2, б — рабочие зоны суппортов в плане (вид сверху) станка. Одинарная и двойная индексация при повороте стола станка. Механизмы поворота столов шпинделей и электросхемы полуавтоматов последовательного действия всех моделей позволяют настраивать точные (по углам) перемещения с одной позиции на следующую в цикле. Если последующая позиция является соседней, такой режим принято называть одинарной индексацией. При перемещениях на позиции, находящиеся через одну, режим поворота называют двойной индексацией.

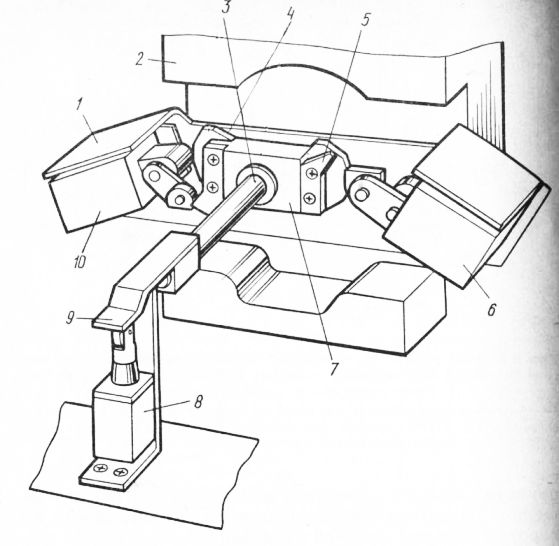

Рис. 2. Зоны обработки, посадочные и присоединительные базы многошпиндельных вертикальных токарных полуавтоматов (а) и рабочие зоны суппортов в плане станка (б): На станках мод. 1К282 и 1283 индексация управляется командоаппаратом, закрепленным на пластине, размещенной на основании стойки между поз. IV и V. Вал осуществляет под воздействием механизма фиксации стола возвратно-поступательные движения, а также вращательные, повторяя движения водила механизма поворота. Выключатель контролирует отвод фиксатора, срабатывая в результате контакта с изогнутой пластиной, насаженной на конец вала. Путевые выключатели окончания поворота и контроля вывода ролика водила из паза в планке стола 6 срабатывают под воздействием схемных кулачков. Путем изменений в расположении кулачков достигается та или другая индексация. Для работы с одинарной индексацией расположение кулачков на планке должно соответствовать показанному на рис. 4, а, с двойной индексацией — на рис. 4, б, с двойной индексацией при одной загрузочной позиции — на рис. 4, в. Помимо указанного при переходе с одной загрузочной позиции на две и обратно требуется переставить перемычки на клеммных наборах электрошкафа.

Рис. 3. Командоаппарат индексации станков мод. 1К282 и 1283: На станках мод. 1286-8 изменения индексации осуществляют установкой на кривошипе (водиле механизма поворота стола) двух упоров, воздействующих на конечный выключатель для одинарной индексации, и только одного упора (второй вывинчивают) — для двойной индексации. На станках мод. 1286-6 индексацию изменяют, быть расположена ап чтобы, повернувшись при первом обороте кривошипа, своим тонким крылом пройти мимо ролика конечного выключателя, не коснувшись его, т. е. крестовина должна быть обращена вниз своей выфрезерованной частью; при одинарной индексации крестовина должна быть установлена так, чтобы, повернувшись при первом обороте кривошипа, задеть тонким крылом ролик конечного выключателя и тем самым команду на остановку двигателя механизма поворота. В случае двойной индексации, при которой станок имеет две загрузочные позиции (т.е. зажим и разжим двух, а не одного патрона), необходимо внести изменения в подсоединения гидроцилиндров механизма зажимов заготовки. Трубопровод, который при одинарной индексации присоединен к сети зажима заготовки на рабочей позиции VIII (или VI — у шестишпиндельного станка), присоединяют к тройнику вместо пробки, закрывавшей не участвовавшее ранее в работе отверстие. Аналогично из отверстия второго тройника также вывинчивают пробку, а вместо нее присоединяют трубопровод, который при одинарной индексации служил Для отвода утечек из цилиндра механизма зажима на рабочей позиции VIII или VI. Отверстия, к которым ранее были присоединены эти трубопроводы, закрывают (глушат) пробками.

Рис. 4. Расположение кулачков командоаппарата многошпиндельного вертикального токарного полуавтомата последовательного действия при работе с одинарной (а), двойной (б) и двойной при одной загрузочной позиции (в) индексациями устанавливая крестовину которая при двойкой индексации должна так.

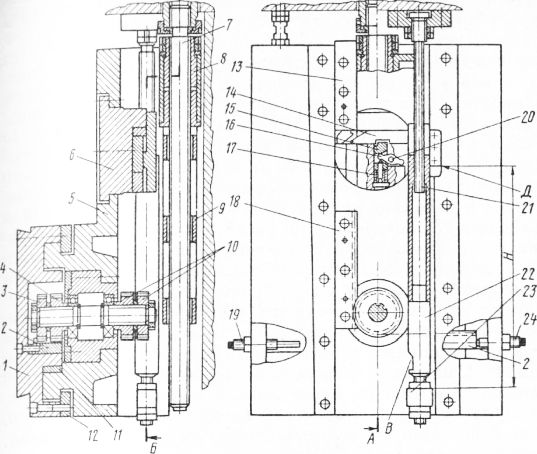

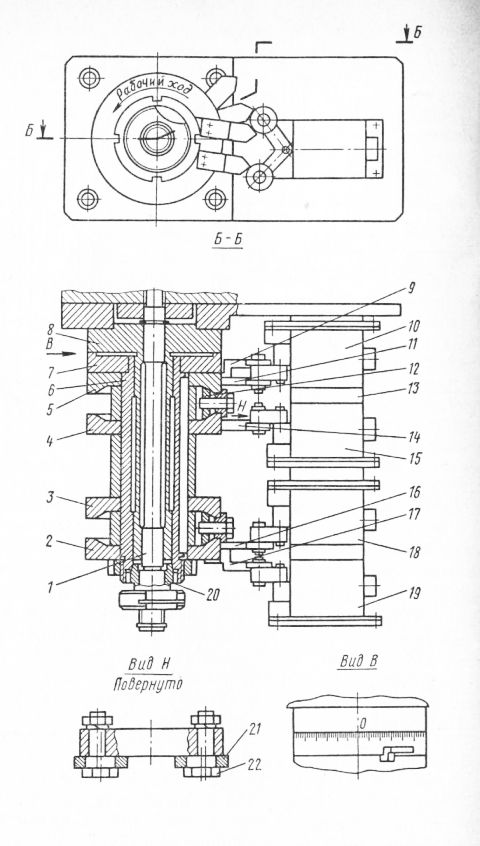

Рис. 5. Вертикальный суппорт многошпиндельного вертикального токарного полуавтомата:

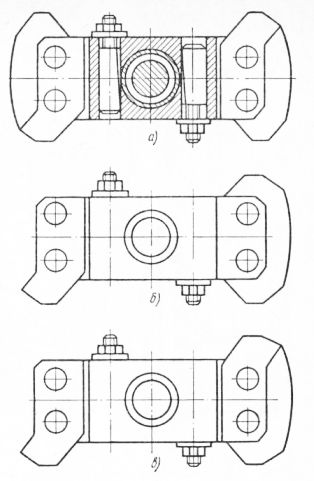

Рис. 6. Суппорт последовательного действия многошпиндельного вертикального токарного полуавтомата: Суппорты. Многошпиндельные вертикальные токарные полуавтоматы имеют суппорты разных типов — вертикальный, последовательного или параллельного действия, универсальный, с расточной головкой, с приводом сверлильной головки. Суппорты могут быть размещены в различных комбинациях на рабочих позициях в зависимости от технологического процесса и конструктивно-технологических форм получаемого изделия, однако необходимо помнить, что любая их перестановка на станке сопряжена с относительно большими затратами времени и потому должна быть экономически оправдана. Вертикальный суппорт предназначен для перемещения режущего инструмента в продольном направлении (вдоль оси шпинделя). На передней площадке корпуса, ограниченной горизонтально сверху и снизу поверхностями, образующими форму типа «ласточкин хвост», закрепляют различного вида резцедержатели, в которые устанавливают режущие инструменты. Суппорт перемещается по направляющим, закрепленным на колонне станка. Плавность его перемещений и отсутствие люфтов обеспечиваются клиньями, натяжение которых регулируют винтами 16. Зазор между клином и направляющей поверхностью контролируют щупом толщиной 0,03 мм. Суппорт последовательного действия, предназначенный для перемещений режущего инструмента в вертикальном и горизонтальном (правом и левом) направлениях, состоит из корпуса и поперечной каретки, на передней площадке которой так же, как в вертикальном суппорте, крепятся державки с режущими инструментами. Поперечная каретка перемещается по горизонтальным направляющим корпуса суппорта. При регулирования зазора между направляющими корпус и каретки имеется клин, удерживаемый и затягиваемый винтом с торца (на рисунке не виден). Суппопт горизонтальной каретки перемещают с помощью ходового винта и гайки (таких же, как на вертикальном суппорте). При вращении винта суппорт получает вер. тикальное перемещение. Движущаяся вниз планка своим нижним скошенным торцом упирается в выступ стопора, установленного в корпусе замка, жестко связанного с корпусом суппорта. Когда суппорт переместится в заданное нижнее положение, собачка, дойдя до упора, повернется на своей оси и отодвинет защелку замка, вследствие чего стопор освободится от фиксирования. Одновременно поверхность корпуса суппорта находит на упор, положение которого регулируют винтом, и в связи с этим прекращается вертикальное перемещение суппорта. Планка передвигает стопор вправо, в паз установочной планки, и вместе с ползуном перемещается вниз. На ползуне жестко закреплена вертикальная зубчатая рейка, которая при движении через блоки зубчатых колес передвигает горизонтальную рейку. Последняя, будучи неподвижно соединенной с поперечной кареткой, передвигает ее влево до регулируемого упора. По окончании перемещения каретки командоаппарат переключает суппорт с рабочей подачи на быстрый отвод, при котором ползун перемещается вверх, вертикальная рейка через блок зубчатых колес передает обратное движение рейке, а та, в свою очередь, вместе с кареткой движется до упорно-установочного винта. В то же время планка замка своим верхним скосом передвигает стопор влево, выведя его из паза В установочной планки. Собачка отходит от упора, а защелка под действием пружины входит в паз стопора, фиксируя его; в результате суппорт перемещается вверх в свое исходное положение. Универсальный суппорт предназначен для перемещения режущего инструмента в вертикальном и горизонтальном направлениях, а также под любым углом к оси обрабатываемой заготовки. Он отличается от суппорта последовательного действия тем, что между корпусом суппорта и кареткой помещается поворотная часть, внутри осевой цапфы которой проходит валик блоков зубчатых колес она может устанавливаться под любым углом и закрепляться в таких положениях болтами, Т-образные головки которых скользят в круговых концентрических пазах.

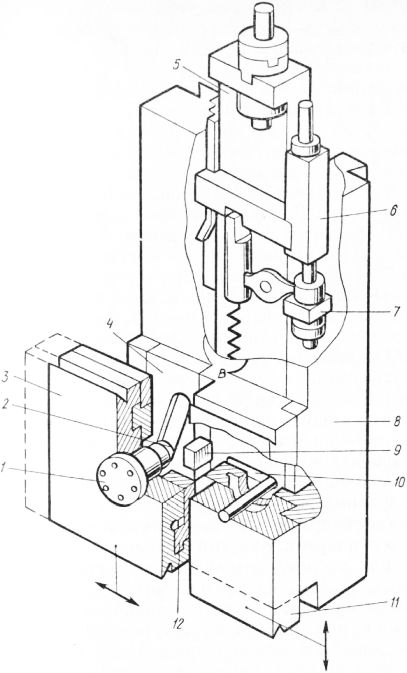

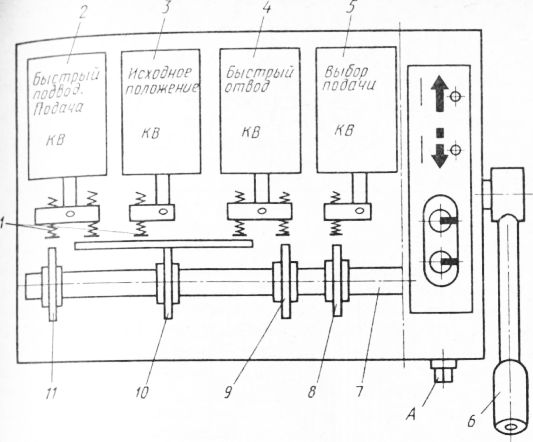

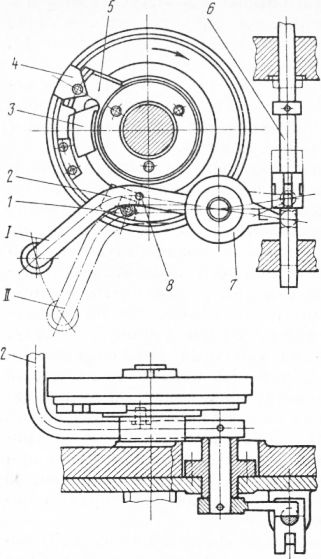

Рис. 7. Суппорт параллельного действия многошпиндельного вертикального токарного полуавтомата: Суппорт параллельного действия предназначен для совмещенной обработки вертикально (продольно) и горизонтально (поперечно) расположенных поверхностей. Основная каретка имеет два направляющих паза. В левом (прямоугольном) скользит плита л с наклонным ручьем, оканчивающимся короткими верти кальными участками; в правом (типа «ласточкин хвост») перемещается продольный ползун. Плиту закрывает направляющая поперечных салазок, имеющих отверстие с установленным в нем коротким валиком с фланцем; на другом конце валика помещен ролик находящийся в ручье плиты. Средняя эксцентрическая шейка валика сопрягается с поверхностью продольного окна в направляющей. Продольный ползун и плита через окна в корпусе основной каретки жестко соединены с центральным ползуном (первый — через паз и палец, вторая — через выступ). При посадке на упор срабатывает замок (такой же, как в суппорте последовательного действия), и каретка фиксируется стопором на тяге. При продолжении движения центрального ползуна относительно каретки продольный ползун перемещается вниз, а поперечные салазки — в перпендикулярном направлении. При отводе суппорта движения повторяются в обратной последовательности. Обе части суппорта работают по регулируемым упорам: продольный — по упору, поперечные салазки — по контакту эксцентрической шейки валика с поверхностью окна. Положение эксцентрической шейки изменяется поворотом фланца. Командоаппараты управляют автоматическими циклами работы суппортов. Каждый суппорт имеет свой командо-аппарат или распределительный диск коробки подач (у станка мод. 1Б284), назначение которого идентично первому. Схема командоаппарата станков мод. 1К282 и 1283 показана на рис. 6.8. Через встроенный червячный редуктор с коробкой подач суппорта связан валик, на котором установлены дисковые кулачки, каждый из которых может быть закреплен в нужном положении, будучи зажат между двух круглых гаек на резьбовых шейках валика. При вращении кулачки воздействуют на регулировочные винты, ввернутые в передаточные рычаги путевых электрических выключателей, назначение которых указано на рисунке. Кулачок одновременно управляет тремя первыми из них. Рукояткой можно обеспечить быстрый отвод суппорта (обычно при наладке), а кнопкой на ее торце — его толчковый подвод. В командоаппарате станков мод. 1286-6 и 1286-8 стакан, служащий основанием, имеет фланец, которым он крепится к плите на нижнем венце станка. Этот фланец на наружной цилиндрической поверхности имеет риску с цифрой 0 и выполняет роль контрольного лимба. На стакан насажена гильза с неподвижно закрепленным на ней лимбом, имеющим 400 делений (цена деления соответствует 1 мм хода суппорта). На гильзу насажены и соединены с ней шпонкой лимбы, а также кольца между лимбами и кольцами помещены проставочные втулки. Лимбы также имеют 400 делений, каждое из которых соответствует 1 мм хода суппорта, и нулевую начальную риску.

Рис. 8. Схема командоаппарата суппорта станков мод. 1К282 и 1283: В центральном отверстии неподвижного стакана помещен приводимый во вращение от редуктора командоаппарата вал. Находящаяся на конце вала зубчатая полумуфта соединяет его с гильзой. Если полумуфту вывести из зацепления, то можно поворачивать гильзу с лимбом относительно стакана с его контрольным лимбом на любой заданный угол.

Рис. 9. Командоаппарат суппорта станков мод. 1286-6 и 1286-8: Для регулирования зазоров между кулачками и роликами последние насажены на эксцентриковые оси. На кронштейне параллельно кулачковому барабану закреплены конечные выключатели, на которые при вращении барабана воздействуют кулачки, вследствие чего автоматически осуществляется цикл работы суппорта; кулачок, воздействуя на конечный выключатель, переключает движение суппорта с быстрого подвода на рабочую подачу; кулачок, воздействуя на конечный выключатель, переключает движение с рабочей подачи на быстрый отвод; кулачок, воздействуя на конечный выключатель, переключает движение суппорта с нормальной подачи на меньшую (или наоборот); кулачок возвращает конечный выключатель в исходное положение при подъеме суппорта; кулачок, воздействуя на конечный выключатель, производит остановку суппорта в задаваемом верхнем положении. Распределительный диск коробки подач полуавтомата мод. 1Б284, закрепленный на валу барабана подач, имеет деления, которые в миллиметрах показывают величину хода суппорта; нулевое деление соответствует исходному верхнему положению суппорта, деление под числом 200 — нижнему. На диске устанавливают во взаимно различных положениях четыре управляющих кулачка. Кулачок, предназначенный для переключения суппорта с быстрого подвода на рабочую подачу, закрепляют на секторе, который может при несколько отвинченных болтах поворачиваться вокруг оси диска и, таким образом, придавать сектору необходимое положение, отсчитанное по делениям диска. Кулачок, предназначенный для переключения суппорта с рабочей подачи на быстрый отвод, может быть перемещен на диске и установлен в необходимое положение, для чего нужно отвинтить болты (головки болтов на рисунке не видны, так как они находятся на обратной стороне диска), прижимающие фиксирующую колодку. Кулачок предназначен для остановки суп. порта в исходном верхнем положении Кулачки воздев ствуют на находящийся на рукоятке упор, который заставляет рукоятку повернуться на своей оси и через рычаг переместить тягу под воздействием последней срабатывает соответствующий переключатель. Нахождение рукоятки в поз. I соответствует рабочей подаче, а в поз. II — ускоренному ходу. Таким образом, рукоятка служит и для автоматических переключений (в рабочем цикле), и для ручных (при наладке). Регулирование верхней опоры шпинделя. Для достижения необходимой жесткости шпиндельной группы надо, чтобы ее конические роликовые подшипники, составляющие переднюю опору шпинделя, имели предварительный натяг, т. е. упругий контакт между роликами и поверхностями качения внутренних и наружных колец. Вследствие нагрева опоры в процессе работы в результате трения теплота, сообщенная шпинделю, вызовет его линейное расширение, которое на участке установки конических роликовых подшипников может проявиться образованием в них зазора и вследствие этого — дробления при обработке заготовок. Для этого круглую корончатую гайку, стягивающую внутренние обоймы подшипников, вначале освобождают от фиксации стопорными винтами, затем, если зазор надо ликвидировать, ее довинчивают, а в том случае, если зазор необходим для уменьшения высокого нагрева опоры, гайку несколько отвинчивают. На станках мод. 1К.282 и 1283 регулирование контролируют приложением момента силы, равной 29,4 Н, к плечу длиной 1 м (при таком моменте силы шпиндель должен проворачиваться). На станках мод. 1286-6 и 1286-8 момент силы, приложенный к шпинделю, не должен превышать 249,2 Н на плече 200 мм. Для станков мод. 1Б284 прикладываемый момент должен составлять 117,7 Н на плече 200 мм. По окончании регулирования круглую гайку вновь фиксируют стопорными винтами.

Рис. 10. Распределительный диск коробки подач станка мод. 1Б284: Регулирование винтовых пар суппортов. Выбор зазоров в винтовых парах ходовых винтов на станках всех моделей осуществляют одинаково следующим образом: отвинчивают верхнюю гайку и, завинчивая вторую нижнюю гайку, выбирают люфт в резьбовом соединении гаек ходового винта путем увеличения расстояния между ними. Закончив это регулирование, проверяют наличие люфта, для чего в нижнюю поверхность корпуса упирают измерительный штифт индикатора часового типа и замечают, сразу или с запаздыванием перемещается суппорт при вращении ходового винта ключом за круглую гайку на некоторый угол. Величина запаздывания, выраженная в градусах (оцениваемых визуально) поворота ходового винта, показывает наличие и размер зазора в резьбовом соединении. При отсутствии люфта или его величине в пределах допуска верхнюю гайку завинчивают, законтривая нижнюю. Регулирование давления в гидравлической цепи зажима заготовки. На рабочих позициях давление контролируют манометрами. На станках мод. 1К282 и 1283 давление регулируют в двух напорных золотниках: один из них регулируют на максимальное давление зажима патрона До 3,43 МПа (35 кгс/см2), а другой — на давление, меньшее на 0,295—0,49 МПа, так, чтобы при зажиме или разжиме патрона на загрузочной позиции колебание стрелки манометра на линии питания поджима было не более 0,49 МПа (5 кгс/см2). Регулирование усилия зажима патрона на станках мод. 1Б284. Эти станки выпускаются на тяговое усилие винта привода зажима 14710 Н. В случаях необходимости изменения усилия зажима производят регулирование тягового усилия с помощью гайки, которая изменяет степень сжатия пружины фиксатора положения рычага кулачковой муфты. При регулировании надо иметь в виду, что максимальное сжатие пружины равно 18 мм, поэтому перемещение гайки не должно превышать этой величины. Настройка безударного включения шпинделей. Станки мод. 1К282 и 1283 имеют гидропанель управления включением синхронизаторов и тормоза. Золотник, направляющий и перекрывающий поток масла, регулируют двумя дросселями: одним — общую скорость наполнения системы, вторым — скорость, с которой масло перетекает в полость гидроцилиндра, поднимая поршень и развивая разгонный маховой момент конической муфты в цепи привода шпинделя. Вначале второй дроссель устанавливают в положение «Закрыто» (винт ввернут до отказа), затем в процессе многократного включения шпинделей, постепенно вывертывая винт, уменьшают продолжительность предварительного разгона шпинделей до тех пор, пока не нарушится безударность; после этого винт надо вновь несколько ввернуть. Реклама:Читать далее:Вспомогательный инструмент многошпиндельных вертикальных токарных полуавтоматовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|