|

|

Категория:

Производство радиоаппаратуры Требования к уменьшению веса и объема радиоаппаратуры вызывают необходимость повышения плотности монтажа, что приводит к необходимости улучшения как конструкции, так и технологии соединений деталей и функциональных узлов. Наиболее широко используемым способом размещения в малом объеме большого числа проводников, соединяющих отдельные схемы является применение многослойных печатных плат. Многослойная печатная плата состоит из ряда наложенных друг на друга слоев, в которых образованы соединительные проводники для передачи сигналов, проводящие поверхности для подвода питающих напряжений, прокладки заземляющих цепей и контактные площадки или выступы Для присоединения выводов. Часто в структуру многослойной платы включают для охлаждения теплопроводящнй материал. На одном из краев платы устанавливают разъем. О возможности размещения интегральных схем на многослойной печатной плате можно судить на основании следующего примера: на плате площадью до 900 см2 и объемом в несколько десятков кубических сантиметров устанавливают сотни монолитных интегральных схем в плоских корпусах. На рис. 1 показана многослойная плата, изготовляемая последовательным наложением слоев, там же показаны пайка выводов плоского корпуса с интегральной схемой внахлест к печатным проводникам, теплопроводящие полоски для улучшения охлаждения, электрические соединения между слоями платы, цепи заземления и подвода питающих напряжений.

Рис. 1. Многослойная печатная плата:

1— внутренние слои с цепями заземлений и подвода питающих напряжений, 2 —внутренние слои с рисунком соединений, 5 —наружный, слой с контактными площадками и тиной подвода напряжения, 4 — интегральная схема, 6—полоска для улучшения охлаждения, 6—шина напряжения, 7 — контактная площадка, 8 — элемент межсоединений

Установилась следующая терминология в области конструирования и производства могослойных плат: Многослойные печатные платы предназначены для размещения па них преимущественно многовыводных микросхем в случае, когда не представляется возможным размещение проводников на двусторонних платах. Количество слоев МГ1П определяют при разделении электрической схемы на функциональные цепи, при этом желательно, чтобы каждая функциональная цепь располагалась на отдельном слое (например, слой с печатным монтажом цепей питания, слой с печатным монтажом нулевого потенциала, слой с печатным монтажом сигнальных цепей и др.). Устраняют взаимовлияние печатных слоев и отдельных проводников рациональным расположением слоев относительно друг друга или же введением экранирующих слоев или проводников. Общая толщина МПП выбирается с учетом требований механической прочности, предъявляемых к конструкции многослойного печатного узла, и обеспечивается необходимым подбором толщин фольгированного и изоляциояного материалов. Конструктивно МПП можно выполнять из различных сочетаний одно- и двусторонних печатных слоев. Ввиду малой механической прочности, коробления и сложности изготовления больших по размерам МПП рекомендуется разрабатывать их малогабаритными. Размеры многослойных печатных плат не должны превышать 150 X 180 мм. Рекомендуемое количество слоев 3—4. Условно считают первым слоем печатный слой со стороны установки навесных элементов. При методе попарного прессования основными операциями технологического процесса являются: При методе металлизации сквозных отверстий основными операциями технологического процесса являются: — Многослойная печатная плата состоит из нескольких слоев отдельных печатных плат, собранных в пакет и связанных между собой. Соединения между платами могут быть сделаны различными способами, наиболее распространенный из которых — сверление и металлизация сквозных отверстий. Применение многослойных плат является эффективным методом получения межсоединений для аппаратуры с высокой плотностью упаковки компонентов. Многослойная печатная плата является носителем печатного монтажа и большого количества компонентов на этой плате. При использовании интегральных схем в плоском корпусе, пластмассовом или в металлическом корпусе типа ТО многослойная плата позволяет существенно уменьшить пространство, требуемое для обеспечения межсоединений. Таким образом, надежность плат и межсоединений должна существенно превосходить надежность самих интегральных схем. Сейчас хорошо известны преимущества применения многослойных печатных плат для соединения микроэлектронных компонентов, однако еще недостаточно известно, что вызывает случайные отказы этих плат. Многослойные платы могут быть сделаны достаточно надежными, если при их разработке используется серьезный инженерный подход и их изготовление находится под жестким контролем. Чем сложнее конструкция платы, тем жестче должны быть средства контроля. Электрические качества печатной платы должны быть определены до того, как на нее будут смонтированы интегральные схемы и другие компоненты, ибо если дефект в плате будет обнаружен после сборки и монтажа, то придется вместе с платой выбрасывать и интегральные схемы. При правильно организованной системе испытаний дефекты в многослойных платах могут быть обнаружены и исправлены ранее. Это в первую очередь касается возможных погрешностей в конструкции платы и в ее обработке. Если нарушена основная функция платы — обеспечение электрического соединения’ Между соответствующими точками монтажа — это, как правило, связано с тем, что одна из многих ступеней в процессе изготовления платы была проведена неправильно. Ни один из основных процессов изготовления многослойных печатных плат не является особенно трудным и не содержит каких-либо специфических источников ненадежности. Процессы изготовления многослойных печатных плат были разработаны несколько лет назад для производства односторонних и двусторонних печатных плат, а многослойные платы представляют собой послойную сборку нескольких таких плат. Однако послойная сборка этих плат и обеспечение межсоединений между слоями, а также хрупкость проводников делает более сложным поведение этих процессов. Как правило, отдельные слои изготавливают травлением эпоксидных плат со стекловолокнистым связующим составом, которые имеют толщину 0,05… .. .0,3 мм, тогда как обычные печатные платы имеют толщину 0,7.. .1,5 мм. Наиболее часто используемые межслойные соединения — это металлизированные сквозные отверстия. Обычно отдельные слои платы травят так, что их проводящие дорожки заканчиваются круглыми контактными площадками из меди. После того как слон собраны и склеены нагревом и давлением, через эти контактные площадки просверливаются отверстия. Затем внутреннюю часть отверстий покрывают медью путем химического осаждения и последующей гальванизации. Наиболее опасным в таких платах является то, что в месте соединения с контактной площадкой толщина слоя металлизации внутри отверстия может быть недостаточна.

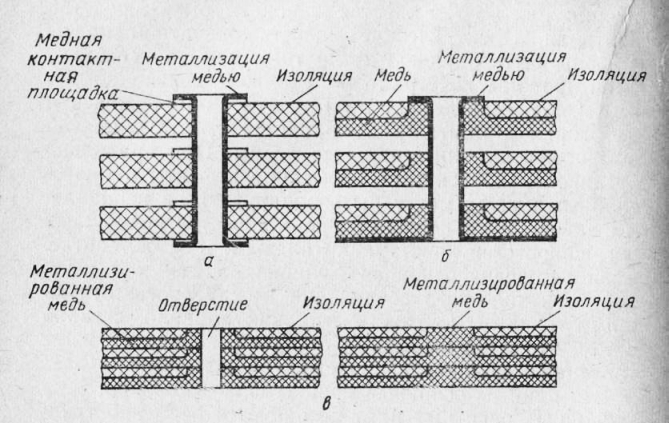

Рис. 1. Виды соединений между слоями:

а — металлизированные сквозные отверстия; б — то же с выступами в — металлизация отверстий в монолитных платах. Сверление отверстий и очистка многослойных печатных плат. При неправильном сверлении плат и очистке проводники могут изгибаться и подвергаться износу, если сверло слишком быстро вводится в отверстие или вращается слишком медленно. Жесткие карбидные сверла, вращающиеся с высокой скоростью, предотвращают защемление или скашивание контакт-пых площадок и излом слоев пластика, который вызывает образование пустот и нерегуляриостей при металлизации. Если с контактных площадок не удалены следы эпоксидной смолы, то проводники будут электрически изолированы от металлизации отверстий. Наилучшим способом общей очистки контактных площадок служит химическое подтравливание, при котором не только удаляются следы эпоксидной смолы, но и выступают края проводников над слоем изоляции, что обеспечивает большую контактную поверхность для металлизации отверстий. В качестве травителя обычно используется смесь серной (для растворения эпоксидной смолы) и плавиковой кислоты (для растворения стекловолокна, которое обнажается при растворении эпоксидной смолы). В растворе должно содержаться около четырех частей серной кислоты на одну часть плавиковой; эта пропорция должна обязательно сохраняться. Избыток плавиковой кислоты будет взаимодействовать с серной кислотой и при этом обычно появляются белые порошкообразные осадки. Процессы металлизации. Критичным этапом .при металлизации отверстий является первоначальное химическое (безэлектродное) осаждение меди. Некоторые инженеры отказывались от использования многослойных плат из-за сомнений в целостности границы раздела между такой металлизацией и другими материалами. Однако тщательно сделанные соединения выдерживают напряжения, возникающие при пайке, и хорошо работают в различных окружающих условиях. Безэлектродное осаждение представляет собой последовательность химических реакций. Эти реакции не будут закончены, если металлизационные растворы не полностью смачивают внутреннюю часть отверстий. Если края отверстия неровны и плохо очищены, то металлизация такого отверстия будет неоднородной. В настоящее время разработано много различных технологических способов металлизации сквозных отверстий, однако предпочтительно использовать трехступенчатый процесс, в котором для омеднения используется палладиевый активатор. В этом процессе ионы олова из раствора хлорида олова абсорбируются поверхностью эпоксидно-стеклянной изоляции и медными контактными площадками. Затем плату погружают в раствор хлорида палладия. Тонкий слой палладия осаждается с помощью окислительно-восстановительной реакции, при которой ионы палладия из раствора хлорида восстанавливаются до металлического палладия ионами олова, а ионы олова окисляются. На конечном этапе палладий является катализатором при восстановлении меди из щелочного фор-мальдегидного раствора медной соли. Активность каждого раствора должна поддерживаться практически постоянной. Для этого необходимы периодический анализ растворов и пополнение металлизационных ванн. На последнем этапе процесса образуются небольшие пузырьки газообразного водорода, которые могут захватываться кончиками стекловолокон, выступающими в отверстии, или другими дефектами поверхности отверстия. Наличие Пузырьков также нарушает осаждение меди и может вызвать вспучивание электроосажденной меди. Слабое перемешивание или потряхивание раствора способствует предотвращению захвата газообразных пузырьков. На химически осажденную медь стандартным пирофосфатным гальваническим методом наносится покрытие и, как правило, общая толщина слоя меди в сквозном отверстии примерно равна толщине медной фольги платы. В некоторых случаях, когда требуются малые контактные площадки и низкие уровни тока, необходимо использовать более тонкие слои металлизации. При этом внешние слои металлизируются одновременно с отверстиями, однако травить очень малые контактные площадки трудно, если на внешний слой платы нанесен толстый слой меди, поскольку чем толще слой меди, тем сильнее, подтравливание. Внешние слои. Наличие металла на внешних слоях многослойной печатной платы должно быть ограничено контактными площадками сквозных отверстий, а также площадками для пайки и сварки. Использования проводящих дорожек на внешних слоях платы нужно избегать, особенно если они узкие и расположены близко друг к другу. Проводящие дорожки в многослойных платах очень тонкие, и дефект внешнего слоя готовой платы обходится слишком дорого, так как на изготовление платы затрачивается много труда и времени. Поэтому травление внешних слоев — одна из последних операций изготовления многослойных плат. Как правило, внешние контактные площадки делаются большей- площади, чем внутренние. Если к рисункам на внешней стороне платы предъявляются жесткие требования, то в этом случае платы целесообразно изготавливать травлением по трафарету или контролируемым удалением металла. Оба эти метода устраняют проблемы, связанные с гальваническим нанесением, в результате которого толщина металлизации по площади платы становится неоднородной, что усложняет процесс травления. Время травления увеличивается, возрастает вероятность пробоя резиста и увеличивается подтравливание меди. При металлизации по трафарету .на плату наносится негативный резист. В этом случае обрабатываются только контактные площадки и проводящие дорожки, причем проводящие дорожки немного расширяются, но медное покрытие между такими линиями остается тонким и его легче стравить. Можно также удалить металлизацию с обкладки платы перед травлением, например сошлифовыванием ее на прецизионном шлифовальном станке. Сошли-фовывание следует контролировать, чтобы избежать отделения покрытий сквозных отверстий от проводящих дорожек платы. Даже если такое отделение само по себе не вызывает отказа, то оно затрудняет очистку соединений перед покрытием меди золотом или серебром. Если золотое или серебряное покрытие будут иметь дефекты, могут образоваться резистивные соединения, появиться коррозия и возникнут трудности при пайке. Конечная металлизация золотом или оловянно-свинцовым (иногда оловянно-никелевым) сплавом защищает медь от коррозии и повреждений и способствует процессу пайки. Надежность в конструировании. Высокая квалификация рабочих и совершенные методы контроля не смогут компенсировать -ошибок в расположении печатных проводящих дорожек, контактных площадок и выборе расстояний между ними, которые допущены разработчиками и проектировщиками. Если в основном чертеже рисунка платы имеется ошибка, то она может быть не обнаружена в течение длительного времени, охватывающего цикл проектирования и производства. Разработчики схемы должны закладывать в свои чертежи реальные допуски на расстояния между проводящими дорожками, чтобы обеспечить как экономичность производства, так и достаточно высокий вы- годных многослойных плат. Иногда проектировщики закладывают слишком жесткие допуски на ширину проводящих дорожек и на расстояние между ними. Проектировщик, например, может задать определенный диаметр отверстия после металлизации, но на этой основе нельзя определить минимальный диаметр контактной площадки. Его необходимо устанавливать анализом наихудшей комбинации допусков при размещении отверстий и площадок. Допуски. Реальные требования к допускам, обсуждаемые ниже, показывают, что диаметр внутренней контактной площадки должен быть не менее 1 мм. Площадка такого диаметра позволяет использовать кольцо меди шириной не менее 0,1 мм вокруг металлизированного отверстия. Кольцо должно быть тем шире, чем больше места имеется для контактных площадок, что позволит предотвратить вытекание раствора при химическом осаждении меди в отверстиях и последующем осаждении меди между проводящими дорожками. Необходимо учитывать следующие допуски, которые могут вызвать наихудшую комбинацию условий: Ширина линии выдерживается более тщательно, когда используется техника фрезерования. Машинное фрезерование ограничивается прямыми Линиями, но при этом допустима регулировка ширины линии. На макете схемы, если возможно,.необходимо ввести добавочное разнесение линий, что позволит изготовителю плат немного расширить линии в процессе производства. Площадь контактных площадок необходимо увеличить за счет дополнительных участков меди в местах соединения контактных площадок и проводящих дорожек. Если на контактных площадках внешних слоев предусмотрены ободки или ребра, это предотвратит их подъем в процессе травления и пайки и улучшит образование паяных соединений. Ободки или валики на внутренних слоях позволяют смягчить допуски на отверстия, просверленные не по центру. В макетах схем обычно имеются контактные площадки для всех стандартных положений отверстий. Неиспользуемые площадки не следует удалять до тех пор, пока не будет смакетирована вся схема. Сохранение контактных площадок позволяет избежать расположения проводящих дорожек слишком близко к металлизированным сквозным отверстиям. После изготовления дорожек такие площадки должны быть удалены, поскольку избыток меди ухудшает однородность распределения изоляции при сборке слоев. Размеры сквозных отверстий. Даже при тщательном контроле процессов изготовления появляются металлизированные сквозные отверстия плохого качества. Но два наиболее часто встречающихся дефекта не всегда вызывают отказ платы: неполная металлизация в отверстии или разрыв в металлизированном соединении между отверстием и контактной площадкой. Небольшие разрывы в металлизации не приводят к отказу, если площадь окружности соединения значительно больше ширины проводящей линии. В этом случае небольшой разрыв металлизации не ухудшает проводимости соединения по сравнению с самой линией. Проводимость зависит от площади поперечного сечения (рис. 14). Если отношение диаметра проводника в отверстии (D) к ширине линии (№) составляет 1,5 или больше, небольшие разрывы металлизации могут быть допустимы. При этом надо также учитывать отношение между толщиной платы и размером отверстия. Хотя в практике производства использовались такие значения D/W, как 10: 1, целесообразно ограничиться величиной примерно 3:1. Процесс травления. Изготовление печатных плат с плотной упаковкой методом фототравления требует тщательного контроля свойств химического травителя для медной фольги и выдвигает специальные требования к оборудованию. Это особенно существенно если проводящие дорожки плат имеют малую ширину и мало расстояние между дорожками. Качество печатной платы, полученной процессом травления фольги, зависит также от метода нанесения фоторезистов и качества этого нанесения.

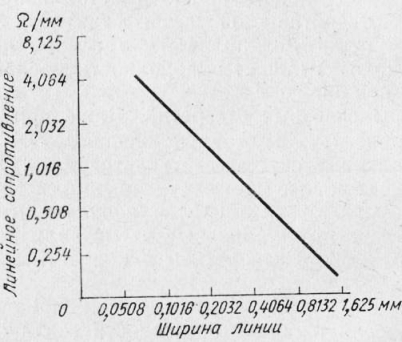

Рис. 2. Зависимость сопротивления от ширины проводящей линии

Металлизация отверстий. Применение металлизированных сквозных отверстий, просверленных в двусторонних печатных платах для получения соединений, хорошо известно. Однако некоторые затруднения встречаются при использовании этого метода в многослойных конструкциях. При изготовлении металлизированных сквозных отверстий в многослойных платах должно быть обеспечено хорошее электрическое и механическое присоединение контактных площадок к внутренней стенке отверстия, которое осуществляется с помощью химического осаждения. Применяемые для химической металлизации растворы обеспечивают хорошее покрытие таких изолирующих материалов, как стекловолокно с эпоксидным связующим составом. Однако адгезия осажденного слоя значительно хуже по сравнению с электролитически осажденной медью, поэтому хорошее соединение между слоем меди, осажденным электролизным процессом и медной фольгой, можно получить специальными методами очистки и активирования. Один из методов, который обеспечивает хорошее качество металлизации — окисление меди в растворе катализатора с последующим восстановлением окисла. Выбор ванны для гальванического нанесения меди зависит от способности металлизационных растворов проникать в небольшие отверстия. Сборка слоев. При обычных способах металлизации отверстий и изготовлении всех плат отдельно велика вероятность появления дефектов в процессе сборки отдельных слоев. Адгезия слоев платы в целом определяется качеством материала, содержанием смолы, временем текучести и желирования материала, применяемого для предварительной пропитки. Эти характеристики полуотвержденных эпоксидных клеев непосредственно связаны с методом изготовления. Процесс склеивания слоев определяется температурой пресса, величиной давления, временем выдержки и т. д., которые используются для конкретного материала. При склеивании слоев непосредственно после подачи тепла в склеивающем прессе по-луотвержденная эпоксидная смола, используемая для предварительной пропитки, размягчается и становится текучей, а затем затвердевает или желируется. Метод подачи давления на стадиях текучести и желирования эпоксидной смолы, температура пресса и отвод тепла через многослойную структуру являются критичными параметрами цикла отверждения. Когда на материале имеется слой медной фольги то тепло от пресса передается достаточно быстро. Период размягчения и желирования смолы являете очень коротким, поэтому такие платы помещаю в пресс и сразу же подается максимальное давление Если платы состоят из ряда отдельных слоев, тепло не переносится так быстро, поскольку на поверхности плат имеются только тонкие проводящие дорожки Поэтому при прессовании необходимо обеспечить вы-держку в течение некоторого времени, чтобы теплота равномерно распределилась по всем слоям^клея между отдельными платами. В процессе начального периода нагрева (время желирования) необходимо осуществлять небольшое давление, а затем повысить его до уровня, необходимого для отверждения материала. Имеются и другие факторы, которые существенно влияют на качество многослойной структуры. Например, наличие влаги в материале плат и в клее вызывает расслаивание многослойной платы или образование вздутий. Перед сборкой влагу, адсорбированную в результате предыдущих операций, следует удалить и сборку многослойных плат в единое целое проводить в поме! щении с контролируемой влажностью (относительная! влажность должна быть около 40%). Перед склеиванием слоев рекомендуется сушить их в вакууме в течение 30 мин при температуре 120 °С. Растворы, которые использовались при металлизации и травлении и следы которых остались на материале плат, могут вызвать плохую адгезию при склеивании. Для их удаления слои нужно промыть деиони-зированной водой в вакууме. Отдельные слои платы нужно очистить от оксидных, смазочных и других загрязнений, и при обращении с платами i(c пропиткой или без нее) персонал должен всегда пользоваться перчатками. Контроль металлизированных отверстий в многослойных платах. На каждой стадии изготовления плат очень важен контроль качества. Необходима визуальная и электрическая проверка плат, а также деструктивные испытания контрольных участков, которые изготавливаются как часть каждой платы. Каждый отельный слой перед монтажом многослойной платы следует контролировать путем сравнения вытравленного рисунка схемы с чертежом; кроме того, каждый слой необходимо проверять на наличие царапин, выбоин и других дефектов проводящих дорожек. После склейки слоев и металлизации будут видны только наружные поверхности, контроль которых не может гарантировать хорошую связь металлизации сквозных отверстий с внутренними проводниками или того, что слои и просверленные отверстия соответствующим образом согласованы. Образец такой платы показан на рис. 15. Рис. 15. Плата для выборочных испытаний

Контроль соединений между точками позволяет обнаружить разрывы соединений и соединения с высоким сопротивлением. Измерения проводят при низких уровнях токов, что соответствует большинству реальных условий применения плат. Такое испытание ча прохождение тока необходимо, и соединения должны обладать способностью выдерживать 100%-ную перегрузку по сравнению с требованиями К плате. Рентгеновское просвечивание плат представляет собой один из немногих неразрушающих методов контроля которые позволяют оценить их внутреннюю структуру. Рентгеновский контроль помогает проверить точность сверления отверстий перед их металлизацией или травлением внешних слоев платы. Уже после изготовления платы этим методом можно обнаружить неправильное расположение слоев, разрывы соединений и возможность образования коротких замыканий. Испытательные площадки должны обрабатываться вместе с каждой платой. Это позволяет быть до некоторой степени уверенным в объективности контроля условий процесса изготовления плат. Металлографический контроль позволяет выявить дефекты, возникающие из-за плохого проведения технологических операций или из-за случайных повреждений. Он позволяет также оценить типы дефектов, которые могут быть устранены с помощью селективного сверления и изготовления проволочных перемычек. Короткие замыкания и разрывы. Хотя при обработке многослойных плат могут встретиться многие виды отказов, наиболее серьезными являются короткие замыкания и разрывы проводников. Разрывы соединения могут быть вызваны механическими напряжениями между слоями, существовавшими на медных покрытиях до обработки, выгоранием перетравленных проводников в процессе испытания или при работе схемы. Велика вероятность разрыва после сборки узких проводящих дорожек, которые имели до сборки выщербины или царапины. Разрывы могут наблюдаться и на дорожках, которые сдвигаются в процессе изготовления, что может быть вызвано неадекватной адгезией меди к нагретому материалу платы. Другим видом разрывов является пропуск сквозного соединения, что случается, если слои неверно идентифициро-папы или если имеются погрешности в процессе изготовления отверстий. Короткие замыкания вызываются следующими причинами: Основные дефекты многослойных печатных плат. Эти дефекты сводятся к следующему: Симптомы отказов после сборки многослойной платы. Вероятные отказы печатных плат могут быть обнаружены при визуальном контроле после сборки. Их симптомы сводятся к следующему: Реклама:Читать далее:Сборка аппаратуры на интегральных схемахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|