|

|

Категория:

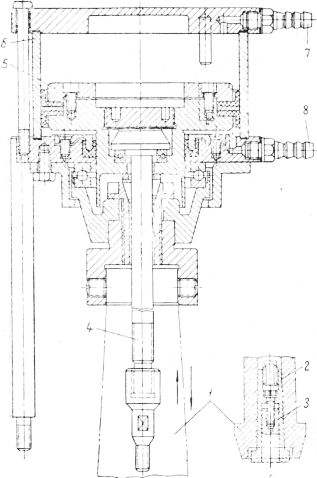

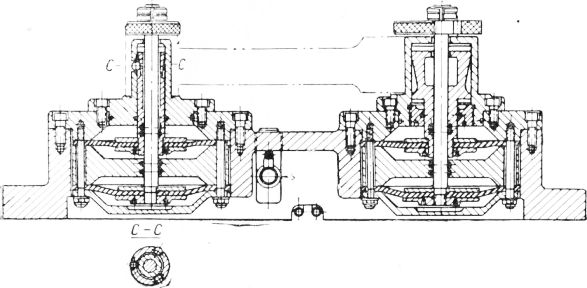

Модернизация металлорежущих станков В существующих фрезерных приспособлениях вместо ручных винтовых зажимов все чаще и чаще употребляются пневматические, гидравлические или использующие их комбинацию зажимные устройства. Первой группой рассматриваемых устройств являются быстродействующие приспособления для установки и закрепления режущих инструментов. С помощью изображенного на рис. 1 пневматического приспособления фреза своим хвостовиком быстро затягивается в конус шпинделя вертикально-фрезерного станка. Движение закрепления инструмента— вверх или раскрепления его—вниз штревель получает от поршня пневматического цилиндра. Поршень движется от сжатого воздуха, поступающего в цилиндр через штуцеры. Характерной особенностью этого устройства является невращающийся пневматический цилиндр, позволяющий работать на повышенных режимах резания. При давлении в сети, равном 4 ат, затяжка фрезы производится с усилием 817 кг, а выталкивание — с усилием 1017 кг. Применение пневматического закрепления режущих инструментов сокращает время их установки на 70—75%. Установка нескольких фрез на размер на горизонтально-фрезерных станках отнимает обычно много времени. Чтобы выдержать между фрезами заданное расстояние, применяется подбор установочных колец. В некоторых случаях торцы промежуточных колец приходится подшлифовывать, что удлиняет время установки режущего инструмента. После каждой переточки фрез размер между ними приходится обеспечивать новым подбором колец. Между тем этого можно избежать, если вместо обычных неподвижных колец применять раздвижные кольца.

Рис. 1. Модернизированный невращающийся патрон для закрепления фрез.

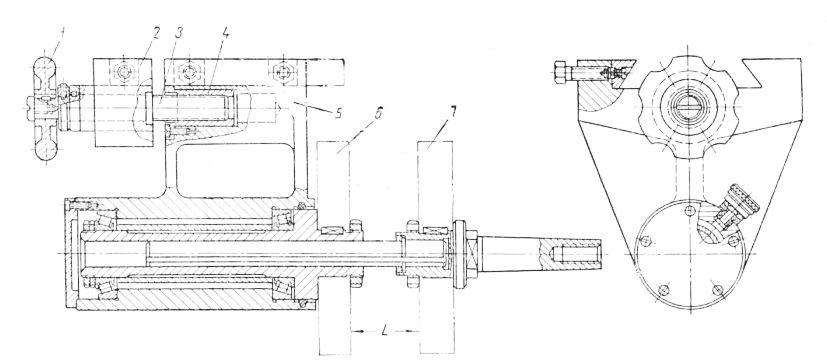

Рис. 2. Приспособление для установки 4рез на размер. В 2,5—3 раза сокращает время установки двух дисковых фрез специальное устройство, изображенное на рис. 2. При вращении винта за маховичок гайка отходит от неподвижного корпуса и перемещает кронштейн, с которым она жестко связана. При движении кронштейна вправо или влево фреза придвигается или отходит от фрезы, благодаря чему выдерживается требуемое расстояние.

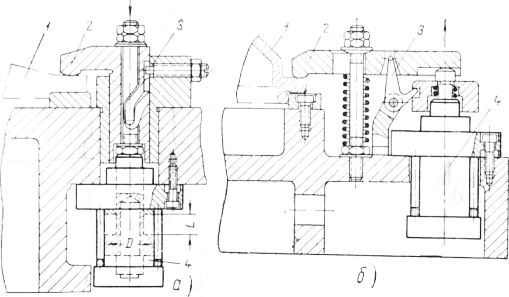

Рис. 3. Механизация зажимных приспособлений: Модернизация второй и основной группы фрезерных приспособлений, предназначенных для закрепления деталей, идет по линии механизации и автоматизации их действия, повышения точности установки изделий и создания условий для безопасной работы. Среди действующих фрезерных приспособлений особенно много морально устаревших, имеющих ручные винтовые зажимы и прихваты. Между тем многие фрезерные приспособления с ручными гаечными зажимами после модернизации при помощи компактных гидравлических цилиндров могут быть превращены в механизированные быстродействующие. Диаметры используемых цилиндров D находятся в пределах от 40 до 60 мм, а длины ходов их штоков L — от 25 до 50 мм. Примеры использования таких гидравлических цилиндров показаны на рис. 116. Усилия закрепления при максимальном давлении масла 80 кг/см2 находятся: в пределах от 1000 до 2250 кг (в зависимости от диаметра цилиндра). Значительный интерес представляет модернизация приспособлений установкой быстродействующих раздвижных центрирующих пальцев. При базировании корпусных деталей, шатунов и рычагов обычно используются два их отверстия, с помощью которых деталь надевается на два пальца приспособления.

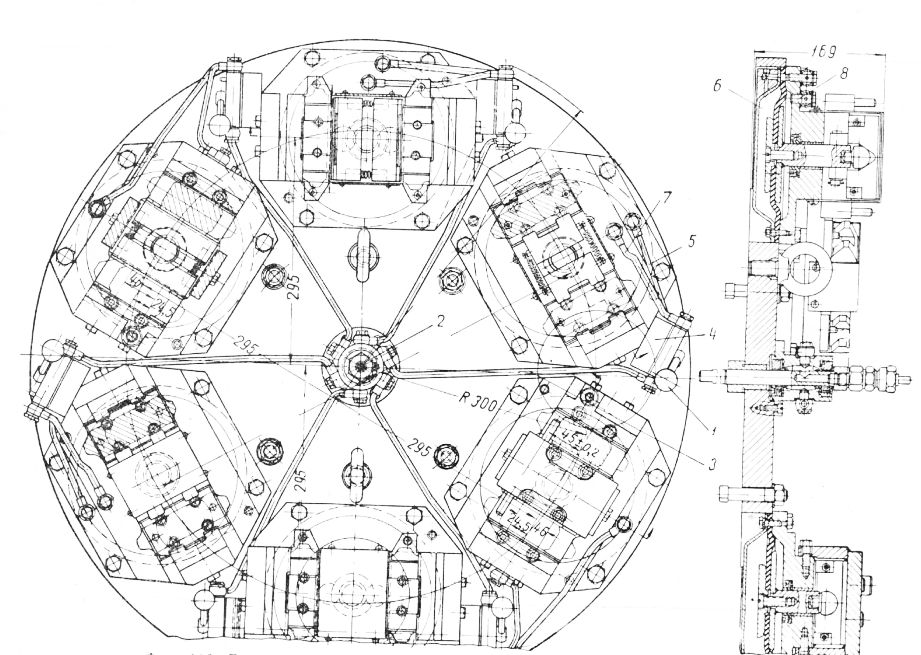

Рис. 4. Приспособление с самолентрирующим пальцем. Общеизвестно, что один из пальцев —цилиндрический, а второй— срезанный — ромбический. Но детали при этой классической схеме центрируются неточно. Указанные недостатки преодолеваются применением специальных пальцев, представляющих собой комбинацию центрирующего и зажимного механизма. На рис. 4 представлен самоцентрирующий зажимной палец конусно-шарикового типа. Это быстродействующий зажим, усилие-которого передается от пневматического цилиндра диафрагменного (или поршневого) типа, расположенного в нижней части корпуса приспособления. В шток пневмоцилинда завернут фигурный палец, имеющий в своей верхней части коническую головку. Между этой головкой и конической шайбой размещены шарики. От выпадения шарики предохраняются пластинчатыми пружинами (в приспособлениях других конструкций они могут зачеканиваться в гнезда пальца). При движении штока вниз шарики расходятся и производят центрирование и зажим детали (изображена пунктиром). При ходе штока вверх пружина возвращает шарики в исходное положение — деталь открепляется. На рис. 5 показано быстродействующее двухместное фрезерное приспособление, применяемое на Уральском турбомоторном заводе при обработке шатунов. Центрирование и зажим по малым отверстиям в головках шатунов производится с помощью конусно-шариковых разжимных пальцев, срабатывающих от сдвоенных пневматических цилиндров диафрагменного типа. В центрировании и зажиме детали участвуют три шарика, что вполне достаточно для точного центрирования отверстия. Крупногабаритные головки шатунов центрируются и закрепляются собственными зажимами.

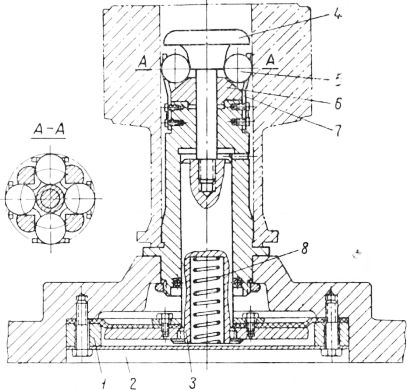

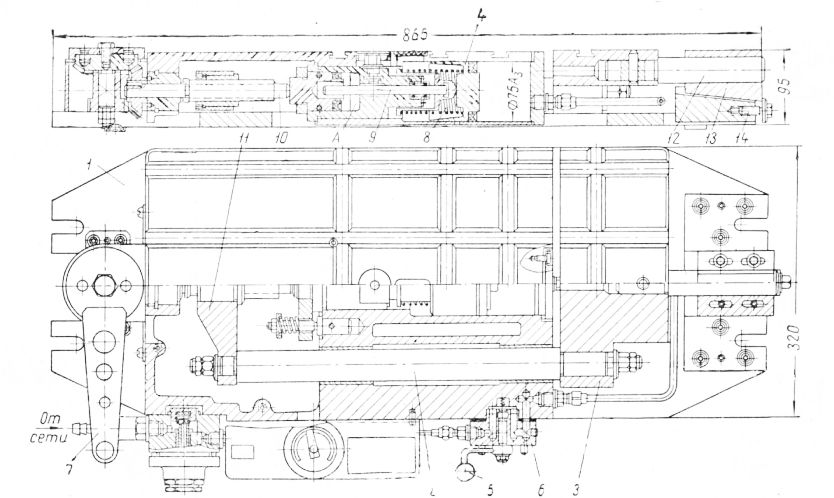

Рис. 5. Быстродействующее двухместное приспособление. Применение серии быстродействующих приспособлений с регулируемыми самоцентрирующими пальцами позволило механизировать крепление шатунов на многих операциях. В результате ликвидации ручных зажимов значительно облегчился труд рабочих, производительность этих операций возросла на 10—12%. На рис. 6 изображено приспособление с универсальным пневмогидравлическим приводом тисочного типа модели УПГ-2. Оно предназначено для закрепления различных деталей с помощью сменных частей, устанавливаемых на верхней плоскости привода. Применение универсального привода уменьшает вспомогательное время обработки деталей на 30% и сокращает в 2—3 раза сроки подготовки новых производств.

Рис. 6. Зажимное приспособление с универсальным пневмогидравлическим приводом модели УПГ-2.

Рис. 7. Быстродействующее приспособленце да,я непрерывного фрегердзания. Устройство его следующее. В корпусе приспособления смонтированы две скалки, соединенные с подвижной губкой, производящей зажим деталей. Подвижная губка предварительно может подводиться к детали при повороте вручную рукоятки, воздействующей на конические шестерни и установочный винт. Быстрый и надежный зажим детали осуществляется при помощи пневмогидравлики. После поворота рукоятки воздухораспределителя сжатый воздух устремляется в пневматический цилиндр и толкает поршень влево. При своем движении поршень сжимает пружину возврата и перемещает влево шток, который своим вторым концом давит на масло, находящееся в полости А. Движение масла передается через поршень и винт на планку с двумя скалками. Находящаяся с правой стороны скалок подвижная губка производит зажим детали, установленной в приспособлении. Палец, опора и болт воспринимают опрокидывающие нагрузки, испытываемые подвижной губкой, от устанавливаемых на ней наладок. Передовая технология неизбежно приводит к широкому использованию многоместных приспособлений полуавтоматического или автоматического действия. На рис. 7 изображено многоместное полуавтоматическое приспособление для непрерывного фрезерования двенадцати деталей двух типов. На общей плите поворотного стола станка смонтированы шесть двухместных пневматических тисков. Силуминовые корпуса и крышки подшипников распределительных валов устанавливаются в них комплектом (по две детали). Крепление деталей осуществляется поворотом рукоятки воздушного крана. При этом сжатый воздух от центрального невращающегося ниппеля по трубке через золотник крана и трубке поступает в соответствующий пневматический цилиндр диафрагменного типа. Далее, как обычно, прямолинейное перемещение штока сообщается через рычажную передачу подвижным губкам приспособления — происходит зажим деталей. Их раскрепление происходит при впуске сжатого воздуха по трубке в верхнюю половину диафрагменного патрона. Применение указанного быстродействующего многоместного приспособления значительно облегчило условия работы и повысило производительность труда на 20%. Реклама:Читать далее:Автоматизация перемещений столов с помощью механических устройствСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|