|

|

Категория:

Выплавка чугуна В настоящее время в мировой практике все больше внимания уделяют реконструкции и модернизации доменных агрегатов с повышением их технической оснащенности, внедрением новейших технологических разработок, направленных прежде всего на сокращение энергопотребления и создание полностью безотходной технологии. Наряду с сооружением новых крупных доменных печей взамен старых небольшого объема, почти каждый крупный капитальный ремонт доменных печей используется для увеличения их объема. В то же время отмечается, что поскольку многие конструкции комплекса печи (фундамент, шихтоподача, литейный двор и др.) остаются неизменными, то увеличение объема возможно лишь до определенного предела. В любом случае при капитальных ремонтах доменные печи оснащаются новейшим оборудованием и контрольно-измерительной аппаратурой, отвечающей последним техническим достижениям; осуществляются мероприятия, продлевающие длительность кампании доменных печей. В отечественной и зарубежной практике увеличение объема доменных печей идет по пути раширения поперечных размеров элементов профиля и некоротого прироста высоты. При увеличении объема доменных печей в 5 раз диаметры горна, распара (с/р) и колошника. Отличительной особенностью крупных печей Японии является прекращение роста полезной высоты при увеличении объема свыше 400 м3. Характерным для мощных доменных печей является увеличение относительно емкости горна за счет металлоприемника. Это создает благоприятные условия для накопления и отработки продуктов плавки при интенсификации процесса. За рубежом наблюдается тенденция в увеличении глубины “мертвого слоя”. Это объясняется тем, что при посадке столба кокса возникают интенсивные периферийные потоки, вызывающие увеличение нагрузок на стенки горна. При глубоком мертвом слое столб кокса плавает в слое чугуна, благодаря чему достигается более равномерное по площади горна стекание чугуна без местного вымывания кладки. Поскольку с увеличением объема доменных печей сокращается удельная боковая поверхность стен, то возрастают требования к стойкости огнеупорных материалов и холодильников системы охлаждения. Получает распространение футеровка распара и нижней части шахты графитовыми и карборундовыми огнеупорами на различной связке, а также высокостойкими керамическими огнеупорами. Горн футеруют углеродистыми огнеупорами различного сорта, графитом и карборундовым кирпичом. При реконструкции доменные печи оборудуют более совершенными загрузочными устройствами, эффективными системами охлаждения, установками придоменной грануляции шлака, системами вдувания заменителей кокса, средствами механизации и автоматизации и др. По данным работы в мировой приктике наблюдается тенденция к оборудованию доменных печей бесконусными засыпными аппаратами. В Японии~25% всех доменных печей имеют бесконусные засыпные аппараты, остальные оборудованы конусными устройствами, как правило, с подвижными плитами колошника. В Италии на заводах фирмы “Италсидер” в период 1976-1986 гг. бесконусные загрузочные устройства были установлены на 7 доменных печах. В настоящее время-30% чугуна в мире выплавляют а печах, оборудованных аппаратами лоткового типа. В ФРГ, на заводе фирмы “Тиссен” в Швельгерне, на первом капительном ремонте крупнейшей на предприятии фирмы доменной печи с диаметром горна 13,6 м в 1975-1976 гг. был установлен бесконусный засыпной аппарат. В то время доменную печь счители самой крупной в мире, оборудованной таким аппаратом. Реконструировали систему охлаждения печи, заменив испарительное охлаждение на водяное с использованием вертикальных чугунных плитовых холодильников в нижней части и близко расположенных горизонтальных медных плитовых холодильников в шахте.

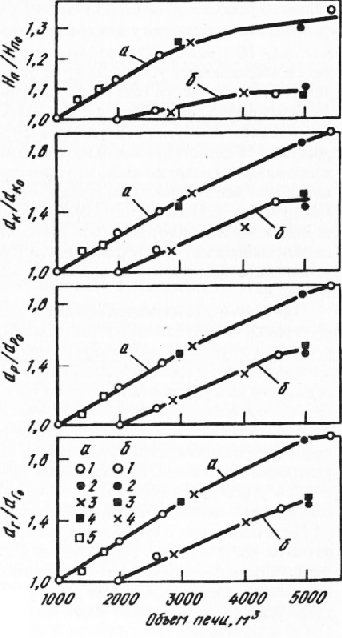

Рис. 1. Относительное изменение диаметра горна, распара, колошника и полезной высоты с увеличением объема доменных печей СССР (а) и (базовая – доменнная печь № 2 объемом 1033 м3 ЧерМК):

(1 – ЧерМК, 2 – комбинат “Криворож-сталь”, 3 – НЛМК, 4 – ЗСМК, 5 – Днепропетровский им. Джержинского; б -доменные печи Японии (базовая – доменная печь № 1 объемом 2004 м3 в Фукуяме): 1 – фукуяма; 2 – Оита; 3 – Касима; 4 -Кимицу (СССР – полезный объем, Япония – внутренний объем)

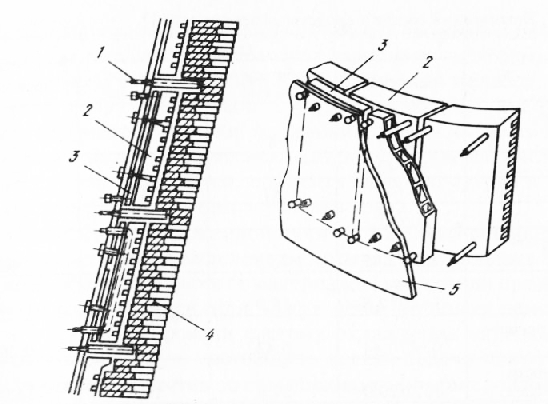

На втором капитальном ремонте в 1984-1985 гг. увеличили глубину мертвого слоя на печи с 1,5 до 2,6 м с одновременным опусканием лещади и находящейся под ней системы охлаждения. Для кладки лещади использовали углеродистые блоки, установленные на слой графита толщиной 400 мм. Верхнюю часть лещади высостой 500 мм выполняли из муллита, по окружности кольцо выложи хромокорундовыми огнеупорами. Для футеровки горна использовали углеродистый кирпич.а фурменной зоны-легированные хромом корундовые огнеупоры на нитридной связке, обладающие высокой термостойкостью в услових агрессивного воздействия жидкой фазы и щелочей. Заплечики, оборудованные чугунными плитовыми холодильниками, футеровали силлиманитовым кирпичом, содержащим 60% AJ203, к которому лучше пристает защитный слой шлака. Этим же кирпичом футеровали и распар. В нижней части шахты для футеровки использовали хромокорундовые огнеупоры. Во время капитального ремонта с 55 до 80 м3 увеличили объем бункеров в загрузочном устройстве,что позволило при необходимости увеличивать величину подачи загружаемых материалов. Печь оборудовали дополнительными датчиками для замера давления по высоте шахты и термопарами для измерения температуры воды в системе охлаждения. Для управления процессами загрузки материалов и шихтовки применили ЭВМ. Модернизировали также воздухонагреватели (установили новые керамические горелки и теплообменники для подогрева воздуха горения и доменного газа), обновили оборудование литейного двора, газоочистки и других участков. Несколько позднее на печи ввели в эксплуатацию систему для вдувания в печь угольной пыли. Все эти мероприятия позволили значительно улучшить показатели доменной плавки. В Японии, на заводе фирмы “Кавасаки сэйтэцу” в Мидзусиме во время капитального ремонта доменной печи № 4 увеличили внутренний объем с 4323 до 4826 м3, смонтировали установку для грануляции шлака производительностью 3 т/мин (максимально – 10 т/мин), установили подогреватель воздуха горения для воздухонагревателей, к имеющемуся устройству для отбора проб газа из верхней части шахты добавили устройство для отбора газа из средней части. Опыт работы печи показал, что наиболее изнашивающейся зоной является нижняя часть шахты печи, где огнеупорная футеровка подвергается интенсивной химической эрозии и воздействию высоких температур. Применявшиеся в этой зоне Г-образные холодильники разрушались, что приводило к обрушению огнеупорной кладки, поддерживаемой выступами. Для продления срока службы кладки в нижней части шахты между вертикальными плитовыми холодильниками установили пять рядов горизонтальных медных плитовых холодильников. Для предотвращения перегрева кожуха в алучае выхода из строя вертикальных плитовых холодильников между ними и кожухом установили медную охлаждающую водяную рубашку с отдельным подводом воды (рис.2.) При термических напряжениях в нижней части шахты и разрушении огнеупорной футеровки и вертикальных плитовых холодильников печной газ может проникать к кожуху и науглероживать внутренюю его поверхность, в результате чего повышается склонность его к трещинообразованию. Для предотвращения этого на внутреннюю поверхность кожуха в нижней части шахты нанесли медное покрытие. Для футеровки наиболее изнашиваемой зоны применили карбидкремниевые огнеупоры на нитридной связке, имеющие коэффициент сопротивления термическому напряжению на порядок выше по сравнению с шамотными. На периферии лещади в районе двух верхних рядов углеродистых блоков, где возможен грибообразный разгар, укладывали пропитанные смолой углеродистые блоки с пониженной пористостью и более высокой плотностью, обладающие повышенной прочностью и теплопроводностью. Печь оснастили совершенной контрольно-измерительной аппаратурой, установили датчики роста кладки, напряжения в кладке и кожухе шахты, толщины огнепорной футеровки и настылей в верхней части шахты, а также толщины оставшейся кладки в нижней ее части, термопары для замера температуры кожуха шахты; смонтировали устройства для отбора проб газа и замера давления по высоте шахты. Воздушные фурмы

Рис. 2. Комбинированная система с двойным охлаждением:

1 – горизонтальные медные плитовые холодильники; 2 – вертикальные плитовые холодильники из серего чугуна с залитым кирпичом; 3 – медная водоохлаждаемая рубашка; 4 – карбидкремниевый кирпич на нитридной связке; 5 – кожух печи

оборудовали расходомерами дуться и телевизионными камерами. В куполе печи установили телевизионную камеру инфракрасного излучения и термовизор, на колошнике г профилемер. Информацию от контрольно-измерительной аппаратуры вводили в ЭВМ и использовали для управления ходом печи. На капительном ремонте доменной печи № 5 4617 м3 завода фирмы “Ниппон кокан” в Фукуяме (Япония) модернизировали систему охлождения и огнеупорную футероку. С целью предотвращения прогаров и поддержания кладки увеличили число горизонтальных плитовых холодильников в шахте при снижении растояния между рядами в нижней части с500до 400 мм. В этой зоне применили шестисекционные холодильники, а в верхней части – четырехсекционные вместо даухсекционных. Холодильники оснастили расходомерами, датчиками для контроля термических нагрузок, температуры и давления воды. Расход воды на холодильники регулировали в зависимости от остаточной толщины футеровки. Кладку печи выполняли из высококачественных огнеупоров. Опыт эксплуатации показал, что термостойкость стандартных шамотных изделий невысокая. Трещинообразование можно объяснить повышенным термическим расширением стандартного шамотного кирпича, что связано с избыточным количеством кремнезема. В связи с этим для футеровки использовали шамотный кирпич улучшенного качества, в котором избыток кремнезема превращен в муллит (3A1203 2Si02) -Этот кирпич применяли как основной огнеупорный материал при футеровке шахты, причем в нижней ее половине наряду с этим кирпичом в слое кладки, примыкающей к кожуху, использовали карбидкремниевые изделия с высокой прочностью и теплопроводностью. Футеровку горна печи выполняли из углеродистокарбидкремниевых изделий, Яарактерезующихся большей плотностью и теплопроводностью, чем стандартные углеродистые огнеупоры. При реконструкции доменной печи № 3 фирмы “Компаниа Сидеруржика в Вольта-Редонда (Бразилия) увеличили ее объем с 3390 до 3815 м3, а диаметр горна – с 12,4 до13,0м: применили подвижные плиты колошника конструкции японской фирмы “Ниппон кокан” совместно с двухконусным засыпным аппаратом, оборудованным четырехклапанным затвором; повысили давление на колошнике с 0,175 до 0,25 МПа; увеличили количество чугунных леток с 3 до 4; суточная производительность печи возросла на 11%. В СССР большой опыт по реконструкции и модернизации доменных печей во время капитальных ремонтов накоплен на ЧерМК. В течение 10 лет (1975-1984гг.) на комбинате осуществили техническое перевооружение всех действующих доменных печей объемом 1007, 1033, 2000 и 2700 м3. Обновление основных фондов в доменном цехе началось с реконструкции доменной печи № 1 1007 м3, проработавшей ^20 лет. В 1978 г. реконструировали доменную печь № 2. Реконструкция первых двух печей (1007 и 1033 м3) заключалась в повышении их технического оснащения до уровня современных отечественных и зарубежных доменных печей. Основными техническими решениями, определяющими уровень технологии и эксплуатациионную надежность агрегата, явились принципиальное изменение системы шихтоподачи с заменой вагон-весов на конвейерную загрузку с воронка-весами и центральными бункерами и организацией отсева мелочи рудных материалов; устройство второй чугунной летки на одном литейном дворе; увеличение числа фурм с 14 до 16; замена многоносковой разливки чугуна, на одноносковую с помощью качающихся желобов; усовершенствование конструкции системы охлаждения шахты и распара с повывшением плотности кожуха печи; повышение пропускной способности трактов подачи природного газа и кислорода, а также производительности шихтоподачи; уменьшение числа опорных колонн колошникового устрйства до четырех; обрудование литейного двора консольноповоротным краном, расположенным между главными желобами чугунных леток, и краном для обслуживания качающихся желобов, разливающих чугун; сооружение нового пульта управления с индикацией основных параметров плавки на пневмощите. Осуществление этих мероприятий позволило интенсифицировать процесс, внедрить энергосберегающую технологию, повысить качество чугуна и эффективность производства, улучшить условия труда. При модернизации доменной печи № 3 2000 м3 реконструировали бункерную эстакаду с выделением четырех центральных бункеров и улучшением отсева мелочи от материалов; увеличили производительность шихтоподачи; усилили кожух печи; по опыту доменной печи 1033 м 3 реконструировали систему охлаждения шахты и распара; увеличили пропускную способность тракта подачи природного газа; осуществили мероприятия по повышению культуры производства и облегчению условий труда. В 1983 г.закончили модернизацию воздухонагревателей этой печи: увеличили толщину кожуха до 30-40 мм и толщину теплоизоляции в верхней части на 250мм; заменили газовые горелки на более производительные (расход воздуха 80 тыс.м3ч); на двух воздухонагревателях из четырех увеличили площадь нагрева; на одном из этих воздухонагревателей верхнюю часть выложили мулли-то-корундовыми огнеупорами марки МКО-72,на другом -динасовыми огнеупорами. В результате обновления блока воздухонагревателей температура дутья на печи возросла на 60-80 °С, что позволило ежегодно эконо-мить~12 тыс.т кокса и получить дополнительно 30 тыс.т чугуна. Во время капитального ремонта доменной печи № 4 2700 м3 осуществили реконструкцию системы шихтоподачи с увеличением ее пропускной способности и повышением эффективности грохочения шихтовых материлов; устройство дополнительной (четвертой) чугунной летки; увеличение числа воздушных фурм с 24 до 28; усиление кожуха печи; модернизацию системы охлаждения печи; газоочистки и водоснабжения; увеличение высоты горна и толщины ее футеровки на уровне чугунных леток; поднятие кольцевого воздухопровода горячего дутья с опорой на колонны горна, не связанные с металлоконструкциями кожуха печи; строительство трубы для взятия на тягу, минуя воздухонагреватели. Реконструкция и модернизация доменных печей сопровождалась внедрением новой и прогрессивной технологии. Внедрили грохоты с механическим приводом усовершенствованной конструкции;системы автоматической коррекции веса влажного кокса в подале по показаниям нейтронных влагомеров; системы дистанционного управления распределения природного газа по фурмам; изложницы усовершенствованной конструкции, обеспечивающие отбор проб чугуна для квантометриче-ского анализа; новые средства контроля физических свойств материалов и их распределения на колошнике доменной печи перед задувкой. В результате реконструкции и модернизации доменных печей ЧерМК получен прирост прооизводства чугуна более 1 млн.т в год. Возросла производительность труда, которая превысила уровень до обновления доменных печей на 20%. Реклама:Читать далее:Снижение энергопотребления и использование отходящего теплаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|