|

|

Категория:

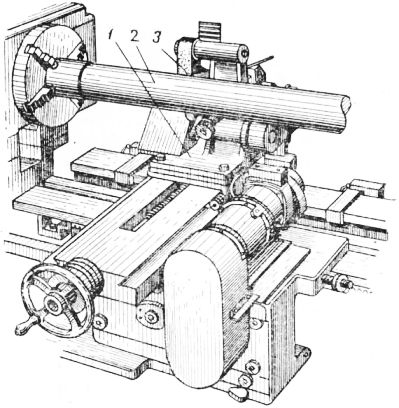

Модернизация металлорежущих станков На модернизированных токарных станках можно осуществлять любую из отделочных операций: полирование, притирку, хонингование, суперфиниширование. На рис. 1 изображен универсальный токарный станок, модернизированный для полирования поверхностей вращения бесконечной абразивной лентой. На станке взамен суппорта установлено полировальное приспособление. Бесконечная абразивная лента, вращаясь от собственного электродвигателя, полирует цилиндрическую поверхность детали. Движение подачи полировальное приспособление получает при перемещении каретки станка. Приспособление оборудовано пневматическим отсосом абразивной пыли, удобно в управлении и обладает всеми преимуществами ленточного полирования: возможностью механизированного съема больших припусков, способностью обработки не доступных для шлифовального круга мест впадин, плавностью и безударностью работы, а также повышенной производительностью труда.

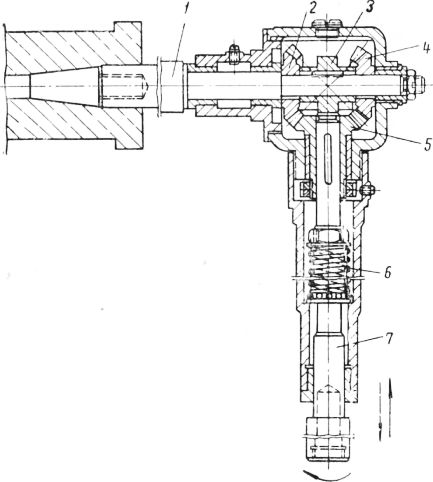

Рис. 1. Комплексная модернизация системы СИП для ленточного шлифования на токарном станке. К преимуществам ленточного полирования следует добавить также отсутствие больших усилий при обработке с высокой скоростью резания, хороший отвод тепла и меньшую способность к прижогам. Чистота поверхности изделия при ленточном полировании достигает 7—9 классов. На рис. 2 изображено приспособление, с помощью которого можно притирать цилиндрические поверхности на обычном токарном станке. Приспособление предназначено для преобразования вращательного движения шпинделя станка в переменно-возвратное вращение и поступательное движение притира (или детали). Устройство приспособления не сложно. Установленный в конусе шпинделя токарного станка вал передает вращение закрепленным на нем коническим шестерням и эксцентрику. Шестерни нарезаны не полностью: одна имеет девять, а другая — одиннадцать зубьев, расположенных на той части конуса, на которой нет зубьев у первой шестерни. Своими зубчатыми секторами они попеременно сцепляются с шестерней, имеющей полное число зубьев и посаженной через шпонку на шпиндель притира. В результате шпиндель при вращении вала получает переменно-возвратное вращение в обе стороны. При этом из-за разного числа зубьев на шестернях шпиндель, периодически забегая вперед, обеспечивает постепенное перемещение притира по окружности.

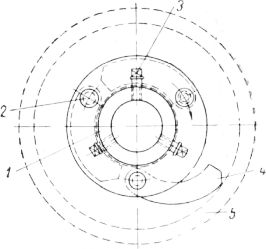

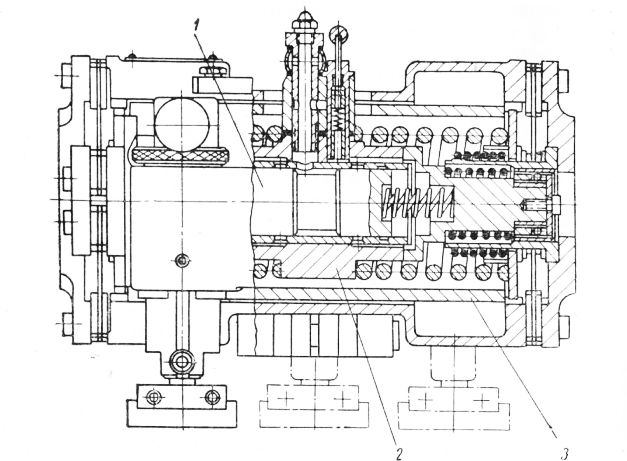

Рис. 2. Приспосплениеление для притирки цилиндрических позерхностей Для придания притиру дополнительного переменно-поступательного движения существует эксцентрик. Вращаясь вместе с валом, он подает шпиндель притира вперед. Отвод шпинделя назад производится цилиндрической пружиной. Данное приспособление дает возможность притирать как наружные, так и внутренние поверхности вращения. Обычные при пуски под притирку — от 0,005 до 0,03 мм. При этом в зависимости от зернистости абразивного круга можно получать чистоту обработанной поверхности от 8 до 12 классов. На рис. 3 изображена схема работы высокопроизводительного приспособления для центробежного хонингования цилиндров большой длины — до 3000 мм. На планшайбе шпинделя токарного станка устанавливается приспособление, к которому болтами присоединяется оправка с шаржированными абразивами чугунными кулачками, свободно поворачивающимися на своих осях. Обрабатываемый цилиндр устанавливается на суппорте токарного станка и в его полость вводится хонинговальная оправка. При сообщении последней вращения 300—500 об/мин. абразивные кулачки отбрасываются центробежной силой, в результате чего прижимаются к внутренним стенкам обрабатываемого цилиндра. Одновременно суппорту с установленным цилиндром сообщается движение подачи, равное 0,1—0,2 мм/об. Так происходит центробежное хонингование цилиндрической поверхности. Процесс скоростного центробежного хонингования в 1,5—2 раза производительнее обычного, осуществляемого на небольших скоростях порядка 30—40 об/мин. Это объясняется тем, что на обычных хонинговальных установках при увеличении скорости вращения оправки сила прижатия абразивных кулачков к стенкам обрабатываемого цилиндра ослабевает, и процесс доводки не ускоряется, а замедляется. При центробежном же хонинговании наоборот — с увеличением скорости вращения инструментальной оправки интенсивность процесса возрастает. Наряду с хонингованйем поверхностей на токарных станках применяется высокопроизводительный отделочный процесс — тонкое охватывающее шлифование (суперфиниширование). Его можно осуществить, устанавливая на токарные, расточные или карусельные станки специальные суперфинишные головки. Одной из наиболее совершенных конструкций пневматических суперфинишных головок является изображенная на рис. 98 осциллирующая головка, изготовленная фирмой «Вик и Хейм». Она устанавливается в резцедержателе токарного станка и представляет собою механизм, состоящий из трех державок с абразивными инструментами (две из них изображены пунктиром). Число рабочих ходов каждого абразивного инструмента весьма велико (до 2000 в мин.). Величина амплитуды их колебаний может находиться в пределах от 1 до 5 мм. Головка работает от сжатого воздуха да: влением от 2,8 до 5,6 ати, воздействующего на свободно колеблющийся поршень. От колебаний этого поршня приходит в движение противовес и в свою очередь сообщает колебания подвешенному на системе мембран цилиндру, несущему державки для абразивных брусков. Державки с абразивными брусками укреплены на пневматических цилиндрах, в которых регулированием давления воздуха изменяется усилие прижима брусков к обрабатываемому изделию. Упругая система колеблющихся элементов обеспечивает плавность работы осциллирующих головок, повышает производительность труда и дает высокую степень чистоты обработанных поверхностей (до 11—12 классов).

Рис. 3. Приспособление для центробежного >онингоЕания цилиндров на токгрном станке.

Рис. 4. Трехместная пнезматическая головка для суперфиниши-розания деталей на токарных станках. Реклама:Читать далее:Обработка деталей методом пластической деформацииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|