|

|

Категория:

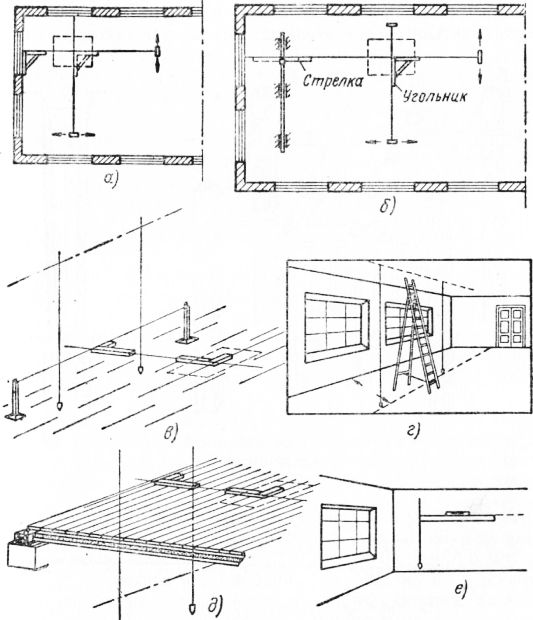

Технология деревообрабатывающего производства Фундаменты. Для лесопильно-деревообрабатывающих станков применяются кирпичные, бетонные и деревянные фундаменты или используются балочные перекрытия цехов. Эта глубина заложения фундамента для грунтов глинистых, суглинистых и т. п., подверженных пучению, увеличивается на 10—25 см. В отапливаемых помещениях глубина заложения ограничивается величиной 0,5—1 м. Для лесопильных рам, четырехсторонних строгальных и т. п. станков применяют бетон марки 90, бутобетон или кирпич марки 100 на растворе марки 30; для круглопильных, фуговальных шипорезных и т. п. станков — бетон марки 50 и кирпич марки 75 на растворе марки 15. Площадь основания фундамента для станков определяется обычно методом проверочного статического расчета. Для лесопильных рам, кроме того, производится проверочный динамический расчет фундамента. Динамический расчет можно производить упрощенным путем, без учета вращательной части колебаний, или более сложным путем с учетом этих колебаний. Значения для лесорам РД75-2 при различных грунтах приведены ниже (в качестве примера расчета): Наиболее опасными, следовательно, являются горизонтальные колебания. Амплитуды колебаний не должны превышать 0,2 мм, в противном случае нужно усиливать фундамент или укреплять грунт. При забивке деревянных свай с целью укрепления грунта головки их располагают ниже уровня грунтовых вод и соединяют в одно целое деревянной или бетонной подушкой во избежание неравномерной осадки. Удельное давление на площади соприкосновения плиты с фундаментом для кирпичной кладки не должно превышать 5—10 кг/см2, длЯ бетона 10—15 кг/см2. Разметка фундамента станка производится при помощи натянутых струн, угольников (с длиной катета 1,5—2 м) и отвесов с выверкой расположения ‘осевых линий по отношению к стенам помещения, трансмиссиям, двигателям. Осевые, габаритные и другие линии при разметке, в случае надобности, наносятся (отбиваются) на пол при помощи покрытого мелом шнура. На потолок линии и точки при разметке потолочных трансмиссий и другого оборудования переносят с пола при помощи отвесов. На стенах разметочные линии наносят при помощи отвесов и уровня (рис. 267).

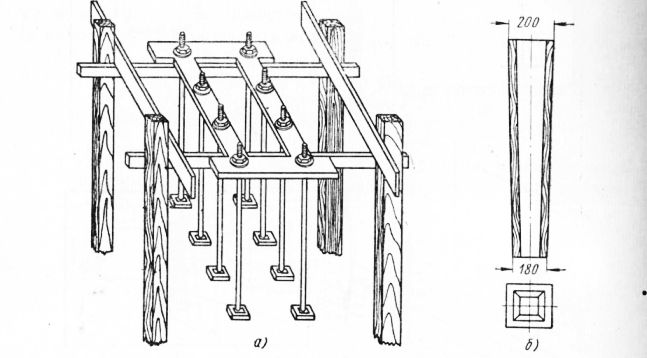

Рис. 1. Разметка осевых линий : Расположение фундаментных болтов лучше всего определяется укрепленным на полу, балках или стенках шаблоном (делается из досок толщиной 25—40 мм), на котором нанесены копия опорной поверхности фундаментной плиты станка и осевые линии, а также просверлены отверстия, в которых подвешиваются фундаментные болты. При использовании фундаментных болтов, которые не заливаются в фундаменте, как это делается, например, у двухэтажных лесорам, болты закрываются коробками (из досок толщиной 13 мм), которые после окончания кладки вынимаются. Колодцы с болтами, которые должны находиться по оси колодца, засыпаются песком и сверху закрываются войлоком или тряпками. Снизу болт крепится чекой и плитой. Такое устройство дает возможность сменить болт при его обрыве. На рис. 2, а приведена схема установки шаблона фундаментной плиты лесорамы, а на рис. 2, б — коробка для болтов.

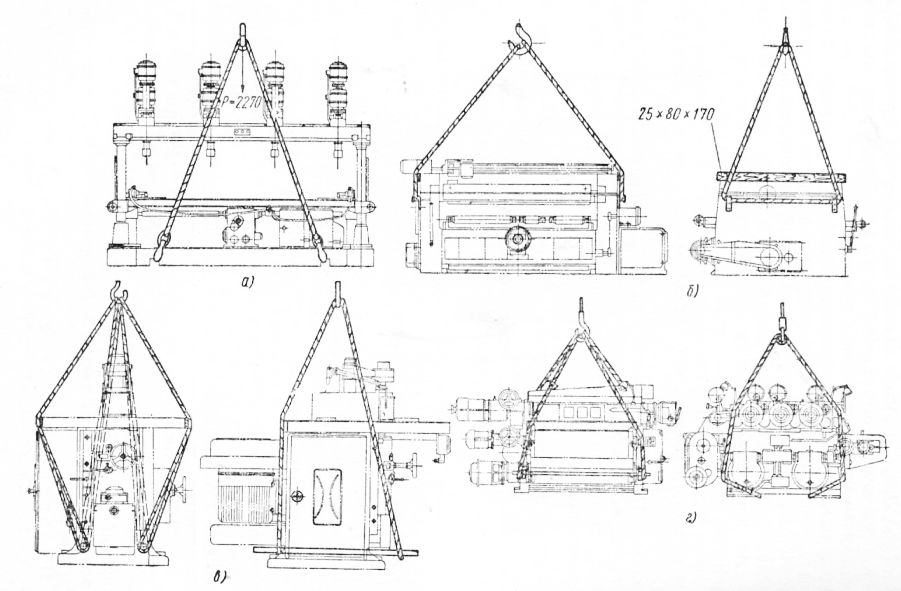

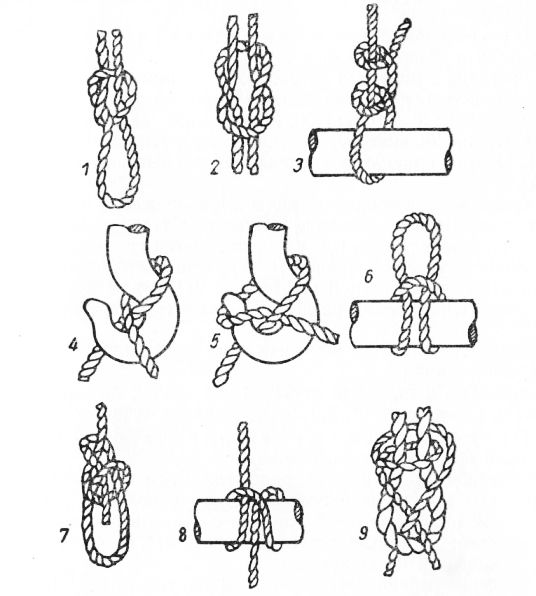

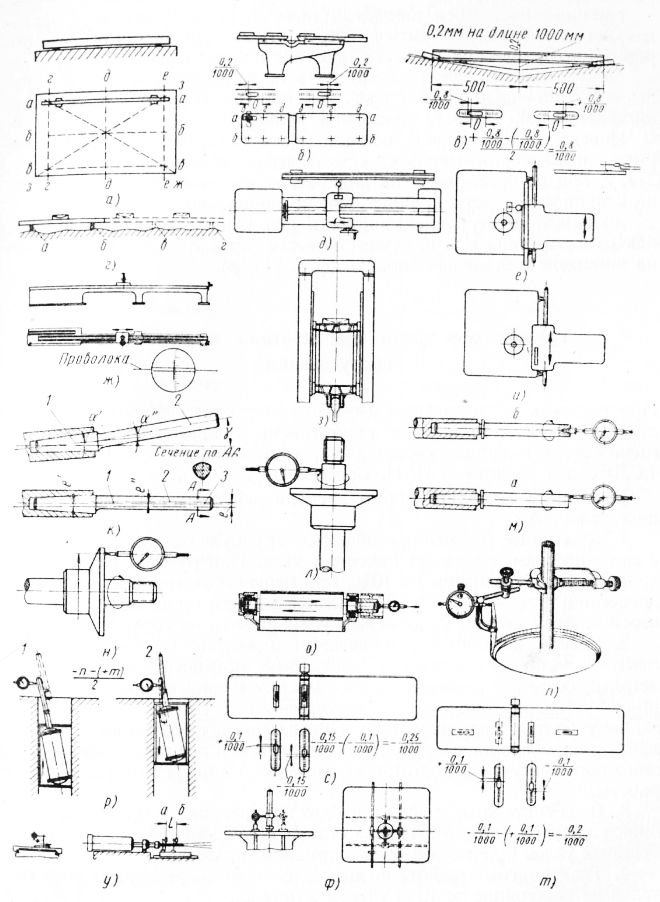

Рис. 2. Схема установки шаблона фундаментной плиты лесорамы и коробка для фундаментных болтов. Упаковка станков при их транспортировке производится обычно в сплошные деревянные ящики и реже в решетки. Обработанные части станков должны быть смазаны техническим вазелином или антикоррозионным составом, а места соприкосновения (за исключением нижних опорных поверхностей) с деревянными распорками должны быть смазаны техническим вазелином и обернуты парафинированной бумагой или толем. Все запасные части, инструмент и прочие принадлежности должны быть смазаны техническим вазелином, упакованы в отдельный ящик и переложены сухой древесной стружкой. При распаковке станков нужно следить за тем, чтобы не повредить части станков и не растерять мелкие принадлежности. Транспортирование станка к месту монтажа производится в упаковке или без нее с помощью подъемных кранов, лебедок, домкратов, талей, блоков и катков (отрезки труб длиной до 1,5 м диаметпои SLlOO мм и деревянных катков диаметром 120 мм). Для подъем-станков используют грузовые тросы, цепи или капать, с применением крюков или петель захватывающих продетые через отверстия станины трубы На рис. 3, г приведена схема комбинированного захвата станка тросом. Схемы крепления тросов приведены на рис. 4, на которой обозначены : 1 — простая петля ; 2 — двойной узел для соединения двух канатов одинаковой толщины ; 3 — узловая петля для надежного обхватывания предмета ; 4 и 5 — крепление каната к крюку ; 6 — простая петля для обхватывания груза и подвешивания к крюку ; 7 — двойной узел для завязывания петли у конца каната ; 8 — петля для укрепления каната на толстом брусе или блоке ; 9 — узел для укрепления канатного конца к петле и соединения концов неравной толщины. Монтаж. Перед установкой станка с поверхности необходимо смыть керосином антикоррозионное покрытие, протереть ветошью и смазать машинным маслом. Керосин при этом не должен попадать на окрашенные места. Подливка фундаментной плиты производится цементным раствором 1 : 1 (цемент, песок), с выравниванием его стальной пластинкой. Для удержания раствора делается буртик высотой 75—1С0 мм из досок. . Электрооборудование монтируется согласно монтажной электросхеме станка. После проверки количества проводников, приключенных к каждому зажиму, производится измерение изоляции проводов относительно корпуса, сопротивление которой должно быть не менее 1000 ом на 1 е рабочего напряжения. В том случае, если напряжение сети по отношению к земле выше 150 в, все электрооборудование станка (электродвигатели, аппаратура, пульты и шкафы управления, трубы с проводниками, металлорукава и пр.) должно быть заземлено. Для этой цели на станке предусмотрены специальные винты для заземления. Электрооборудование, расположенное на подвижных частях станка, должно соединяться с общим заземлением станка при помощи гибкого провода. Проверка станков на точность (по данным А. Ф. Янишевского, НИИдревмаш): 1. Проверка прямолинейности и плоскостности столов, направляющих и других поверхностей : а) проверка с помощью поверочной линейки (пишется : «Допуск 0,2 мм на длине 1000 мм») производится в случаях,когда нет оснований предполагать наличия извернутости (направляющие линейки, направляющие станин и суппортов и др.). При этом линейка укладывается на плитки (на расстоянии 0,2 • I от концов во избежание прогиба линейки, имеющей длину /) одинакового размера (плоскопараллельные концевые меры); для проверки отклонений используют щуп, плитки и щтихмас. При проверке плоскостности поверхностей линейку укладывают непосредственно на проверяемую поверхность с поворотом ее в разных направлениях;

Рис. 3. Схемы крепления станков при подъеме.

Рис. 4. Схемы крепления тросов. б) проверка с помощью уровня (пишется : «Допуск 0,2 мм на длине 1000 мм»); проверяется прямолинейность и плоскостность горизонтально расположенных поверхностей рабочих столов в продольном направлении а и б и в поперечном в, г и д через интервалы в 2С0—500 мм. При допуске, при котором разрешается вогнутость или выпуклость поверхности у передвинутого на середин устола уровня, пузырек должен занимать нулевое положение, а при установке на краях пузырек может отклоняться на величину допуска. На рис. 271,6 приведены обозначения при проверке линейкой и уровнем;

Рис. 5. Схемы проверки деревообрабатывающих станков на точность : Погрешность равна алгебраической полуразности результатов измерений; параллельность оси шпинделя (например, ножевого вала фуговального станка) может быть проверена также уровнем. Погрешность равна алгебраической разности показаний уровня; параллельность одной поверхности по отношению к другой определяют с помощью уровня. Погрешность также равна алгебраической разности показаний уровня. Иногда параллельность оси шпинделя поверхности стола проверяют индикатором методом, схематически изображенным на рис. 271, у, при котором стержень индикатора касается верхней образующей шпинделя в двух крайних точках шпинделя ; ж) проверка перпендикулярности оси шпинделя направляющим, поверхности стола и т. п. осуществляется индикатором, укрепленным на шпинделе с помощью оправки. Трудоемкость работ при монтаже и демонтаже оборудования Указанные в таблице нормы времени действительны при следующих условиях : 1. Кузнечные работы производятся вручную на кузнечном горне с механическим дутьем на каменном угле. При ручном дутье нормы должны быть увеличены на 10%, при переносном горне на 15%, при древесном угле — на 10%. При использовании приводного молота с весом деталей меньше 25 кг нормы уменьшаются на 20%. 2. Работы по монтажу включают : проверку (разметку) фундаментов ; установку и уборку монтажных приспособлений; подъем деталей, сборку и разборку узлов, выверку и закрепление оборудования ; установку приводов, коммуникаций и готовых ограждений, заливку болтов, подливку плит и крепление оборудования к фундаменту ; опробование оборудования вхолостую и под нагрузкой. Кроме этого нормами учтены подготовительные (5%) и непредвиденные (10%) работы. 3. В демонтажные работы входят: разборка и промывка трущихся узлов и деталей ; снятие станка с фундамента ; сборка разобранных узлов и деталей и смазка трущихся деталей. 4. Транспортные работы по передвижению оборудования или его узлов на расстояние до 10 м учтены в нормах. 5. Нормы необходимо увеличивать на 10%, если монтажные и демонтажные работы производятся в действующих цехах (где мешают проводить эти работы), и на 20%, если работы производятся в зимнее время и в неотапливаемых цехах. Реклама:Читать далее:Ремонт деревообробатывающих станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|