|

|

Категория:

Ремонт оборудования предприятий молочной промышленности При монтаже оборудования, связанного в линию, машины и аппараты располагают по ходу технологического процесса, увязывают их между собой в плане и по высоте, а также производят их привязку в строительной коробке здания. Обеспечивают возможность одновременного наблюдения с рабочих мест за всеми единицами оборудования и централизованного его обслуживания и взаимосвязь линии со смежными помещениями (аппаратным участком, складом тары и т.д.). Оборудование располагают в соответствии с требованиями санитарной техники (хороший отвод смывных вод к трапам, устройство вентиляционных воздуховодов и т. д.) и охраны труда. В соответствии с этими требованиями выбирают схему расположения (компоновки) оборудования в линии и корректируют ее в зависимости от конкретных условий на каждом заводе. Необходимо обеспечить минимальную длину транспортеров, трубопроводов и электропроводки. До начала монтажа составляют схему компоновки оборудования линии. При подрядном способе производства монтажных работ ее выполняет проектная организация и она входит в виде рабочих чертежей в состав проектно-сметной документации. При хозяйственном способе схему составляют специалисты завода (механик, технолог). В обоих случаях за основу берут схему линии, приведенную в технической документации завода-изготовителя (фирмы) или справочной литературе.

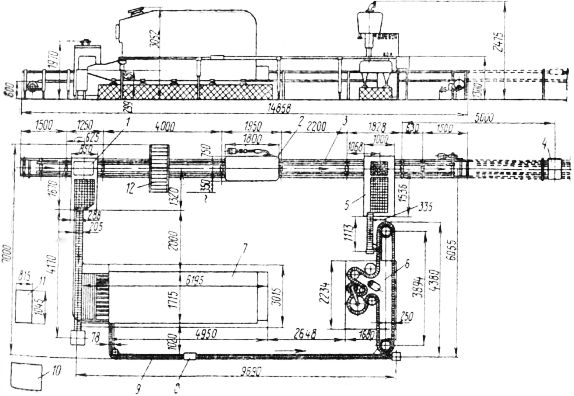

Рис. 1. Монтажная схема линии розлива молока в бутылки ОЛ-6: Монтаж бутылкомоечных машин. Бутылкомоечную машину следует располагать так, чтобы обеспечить свободное открывание задней дверцы для чистки и загрузки химикатов при составлении моющих растворов; извлечение шприцевальных трубок через боковые люки; осмотр и ремонт с верхней части машины. Около места установки машины должен быть устроен лоток для отвода сточных вод в канализационный трап при работе, мойке и чистке. С завода-изготовителя бутылкомоечная машина поставляется в собранном виде на деревянных салазках, которые рекомендуется использовать при горизонтальной транспортировке. При монтаже в условиях строящегося предприятия машину устанавливают на фундамент автокраном, стропы которого крепят за 4 ложных фланца, расположенных на ее боковых стенках. На действующих предприятиях машину поднимают на фундамент домкратами. Точки упора домкратов выбирают в любом месте рамы (кроме мест, над которыми расположены смотровые люки). Во избежание возникновения напряжений в корпусе и транспортерах при подъеме и установке машины следует исключить возможность перекосов. Машины производительностью 2000 и 3000 бутылок в час имеют основание в виде несущей рамы, которую устанавливают на чистом полу или на сплошном фундаменте. Машину АММ-6-1 монтируют на сплошном или столбовом фундаменте при помощи опорных ножек, регулируемых по высоте. После установки машину выверяют в плане и на горизонтальность, изменяя ее положение путем установки под раму монтажных подкладок или регулировкой опорных ножек. Выверку производят по верхним валам звездочек главного транспортера по уровню или по зеркалу воды в баке отмачивания, в котором расположены 4 отверстия с пробками. При горизонтальной установке машины уровень воды должен совпасть с нижними краями во всех 4 отверстиях. Машины выпуска последних лет выверяют при помощи двух отвесов, расположенных на задней торцовой и одной из боковых сторон машины.

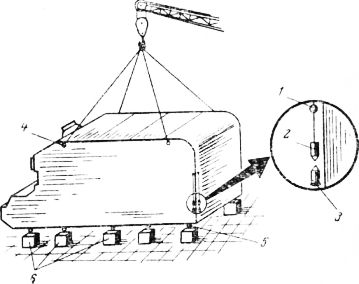

Рис. 2. Монтаж бутылкомоечной машины: Затем монтируют насосы для моющего раствора и горячей воды, которые помещают на отдельные фундаменты, выверяют по уровню и подгоняют по месту к соответствующим штуцерам машины. В верхней части машины устанавливают вентиляционный воздуховод и производят обвязку трубопроводами для воды и пара. Машину расконсервируют, чистят и смазывают в соответствии со схемой смазки, приведенной в заводской инструкции. Электроэнергию подключают через цеховой щит. При этом должна быть обеспечена надежная влагозащита. Электродвигатели, пусковую аппаратуру и корпус машины надежно заземляют. Датчики (термобаллоны) дистанционных термометров и другие приборы и регуляторы монтируют в соответствии с монтажной схемой. Испытание вхолостую без загрузки бутылками, водой и раствором, а также индивидуальное испытание под нагрузкой проводят в период пуско-наладочных работ в соответствии с заводской инструкцией. После окончания монтажа бутылкомоечной машины согласно схеме компоновки предварительно расставляют остальное оборудование линии, а затем окончательно его выверяют. Монтаж декрейтера. После распаковки автомат расконсервируют и устанавливают с помощью домкратов на регулируемых ножках. Затем размещают приводную станцию и транспортер для бутылок. Транспортер выверяют с помощью винтовых ножек приводной станции. При этом направляющие стола автомата и транспортера должны быть соосны между собой и находиться водной горизонтальной плоскости. Транспортер автомата располагается параллельно загрузочному столу бутылкомоечной машины в одной горизонтальной плоскости. Горизонтальность выверяют по уровню и линейке, которые укладывают вдоль оси транспортера. Крепежные болты транспортера затягивают только после выверки его горизонтальности, затем устанавливают пластинчатые цепи транспортера. После этого к автомату присоединяют воздухопроводы от пневмосистемы с уклоном 0,002 в сторону движения воздуха и смазывают трущиеся поверхности по схеме смазки. Снимают, очищают и промывают керосином влагоотделитель. Следы керосина удаляют продувкой сжатым воздухом из системы. Аналогично очищают распылитель. В стакан собранного маслораспылителя на ZU его высоты заливают масло вазелиновое Т, а картер редуктора заполняют маслом индустриальное 30 (машинное Л). Затем затягивают все резьбовые соединения, проверяют исправность пневмосистемы и производят испытание в соответствии с инструкцией по эксплуатации. После испытания автомата испытывают транспортер. Над установленным автоматом натягивают струну для последующей выверки перпендикулярности продольных осей автомата и цепного транспортера для ящиков. Монтаж разливочно-укупорочного автомата. Его поставляют упакованным в деревянный ящик. Ящик распаковывают, оставляя его основание под машиной до приблизительной установки на отметке монтажа. Поднимают машину постепенно, без перекосов домкратными балками и основание ящика убирают. Запрещается устанавливать домкраты под край обшивки из нержавеющей стали. Размещают автомат на ножках, шаровые опоры которых опираются на круглые металлические подкладки с выемками, забетонированные в фундамент или специальную площадку. Предварительно горизонтальность машины выверяют при помощи опорных регулируемых ножек на глаз, затем устанавливают удлинители транспортера с натяжной и поворотной станциями (для автомата 0Р6У). Окончательно машину выверяют по уровню, который располагают на пластинах транспортера в нескольких местах в продольном и поперечном направлениях. Производят расконсервацию автомата и смазывают все трущиеся детали по схеме смазки. Корпус машины заземляют, а электродвигатели подключают к электросети. Трубопровод для молока прокладывают с уклоном 1 : 100, не допуская обратного уклона. Он не должен проходить над фольгой и над механизмом образования капсюлей во избежание попадания на них капель конденсата. Запорный кран устанавливают по возможности ближе к входному патрубку разливочной головки. Для того чтобы вес трубопровода и арматуры не передавался на машину, применяют опорную подставку. Монтаж цепного пластинчатого транспортера. Чистые бутылки от бутылкомоечной машины к разливочно-уку-порочному автомату подают цепным пластинчатым транспортером, который монтируют в следующем порядке. Согласно монтажной схеме вдоль продольной оси транспортера натягивают струну. Собирают секции транспортера и крепят к стойкам, каркас устанавливают и выверяют в плане по струне и крепят к бутылкомоечной машине. Устанавливают приводную и поворотную станции. Регулировкой опорных ножек по высоте достигают такого положения каркаса, чтобы верхняя плоскость пластин транспортера (после установки цепи) находилась на одном уровне (или выше на 0,5—1 мм) с плоскостью пластин транспортера натяжной станции разливочно-укупорочного автомата. Затем собирают цепь требуемой длины, используя соединительные звенья, устанавливают ее на звездочки приводной и поворотной станций и укладывают на направляющие. Замыкают цепь на холостой ветви соединительными звеньями на сварке. Подключают электродвигатель приводной станции к электросети, корпус его заземляют и производят индивидуальное испытание транспортера вхолостую и под нагрузкой. Монтаж крейтера. При взаимной выверке горизонтальных поверхностей перехода бутылок с одного транспортера на другой плоскость пластин последующего транспортера (по ходу движения бутылок) должна быть на 0,5—1 мм ниже плоскости пластин предыдущего транспортера. Положение автомата в плане выверяют согласно монтажной схеме по струне. После чего приступают к индивидуальным испытаниям. Монтаж цепного транспортера для ящиков. От правильности монтажа и взаимной выверки крейтера, декрейтера, цепного транспортера и ящикомоечной машины зависит нормальная работа линии в целом. Транспортер и ящикомоечную машину устанавливают по струне (контрольной оси), которую с помощью отвесов проектируют на ось транспортера и машины. Отклонение оси каркаса транспортера от контрольной оси не должно превышать в плане 3 мм. Если транспортер имеет радиальные секции, то провешивают несколько осей — по числу прямолинейных участков транспортера. Монтируют транспортер в следующем порядке. Собирают секции прямых участков, для чего направляющие цели устанавливают на опоры, а винты опорных стоек ставят в среднее положение. После этого предварительно по струне и смежному оборудованию располагают секции и приводную станцию транспортера, выверяют концевую секцию — ближайшую к приводной станции, последующие секции и натяжную станцию. Приводную и натяжную станции, а также концевые и радиальные секции закрепляют на фундаментах болтами, которые после выверки заливают цементным раствором. Электродвигатель с червячным редуктором поставляют в сборе на стальной раме, которую при монтаже выверяют в двух взаимно перпендикулярных направлениях по уровню. Звездочки редуктора и приводного вала транспортера должны находиться в одной плоскости, а межцентровое расстояние должно соответствовать чертежам и обеспечивать нормальное натяжение вту-лочно-роликовой цепи. После выверки раму приваривают к стойкам концевой секции транспортера и подливают цементным раствором фундамент вместе с фундаментными болтами рамы приводной станции. До устройства чистого пола промежуточные (не концевые) секции транспортера устанавливают на временные металлические подкладки, а затем — на чистый пол. В зависимости от исполнения высота рабочей поверхности цепи транспортера от уровня чистого пола может быть (по желанию заказчика) 500, 600 и 700 мм. Выверку в данном случае производят с помощью винтов опорных стоек. После затвердения бетона и устройства чистого пола проверяют прочность крепления всех соединений транспортера, правильность установки и выверки каркаса, приваривают перила к стойкам, на направляющие устанавливают грузовые цепи, выверяют соосность валов электродвигателя и редуктора, надевают втулочно-роликовую цепь на звездочки вала редуктора и приводного вала транспортера. Затем снимают антикоррозийную смазку, смазывают грузовые цепи и другие трущиеся поверхности специальной эмульсией, подключают электродвигатель к сети, заземляют его корпус, проверяют направление вращения электродвигателя. Транспортер испытывают вхолостую и под нагрузкой. В последнее время начали применять напольные цепные транспортеры, монтаж и эксплуатация которых значительно проще, чем каркасных. Монтаж ящикомоечной машины. После распаковки и расконсервации машину устанавливают на чистом полу. Выверяют ее с помощью винтовых опорных ножек по уровню и металлической линейке, которые укладывают на направляющие транспортера в двух взаимно перпендикулярных направлениях. Кроме того, направляющие транспортера машины должны находиться на одном уровне с направляющими рабочей ветви грузовой цепи транспортера для ящиков и быть соосны между собой. Соосность выверяют по струне. После выверки машины подключают и заземляют электродвигатель насоса, обвязывают машину трубопроводами для воды и пара, монтируют вытяжной воздуховод и производят индивидуальные испытания. Монтаж коммуникационных линий. Трубопроводы для воды, пара, сжатого воздуха и молока устанавливают в процессе монтажа отдельных машин или после окончательной выверки и закрепления машин в линии. Первый вариант можно применить только в том случае, если будет обеспечена требуемая точность выверки отдельных единиц оборудования. При этом сроки монтажа и испытаний значительно сокращаются. Реклама:Читать далее:Монтаж оборудования больших габаритов и весаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|