|

|

Категория:

Ремонт оборудования предприятий молочной промышленности Трубопроводы для молока могут быть магистральными — главные линии, по которым передаются продукты между цехами или участками, и коммуникационными, которые связывают магистральные линии с отдельными единицами технологического оборудования. Монтаж их можно производить только после окончания штукатурных, облицовочных работ и устройства чистых полов. При монтаже следует учитывать необходимость ежедневной мойки (с разборкой и без), обеспечивать удобство обслуживания (высота трубопроводов от пола Должна составлять 1,8—2 м). Магистральные трубопроводы монтируют параллельно стенам с уклоном (1—5°); а коммуникационные — по кратчайшему пути с наименьшим количеством арматуры (отводов, кранов и др.). Соединения участков трубопроводов, подвергающихся Разборной мойке, должны легко разбираться, а длина прямых участков не должна превышать 3 м (для удобства мойки ершами); все соединения должны быть прочными и плотными. Крепят трубопроводы на подвесках к потолку, на кронштейнах и консолях к стенам и колоннам и опорных стойках. При этом необходимо учитывать возможность вибрации трубопровода при движении по нему продукта или моющих растворов. В местах прохода трубопровода через стены, перегородки и перекрытия устанавливают стальные гильзы с внутренним диаметром не менее 125 мм для труб диаметром 36 и 50 мм и 170 мм — для труб диаметром 75 мм. При проходе через гильзу в ней исключаются соединения трубопроводов. Монтируют трубопроводы для молока по следующей схеме. Сначала изучают проектную документацию (чертежи, схемы, спецификации). Согласно спецификации комплектуют магистральные линии арматурой и прямыми отрезками труб. Размечают опоры магистрали с учетом требуемого уклона, вынося высотные отметки на строительные конструкции; при этом удобно использовать гидростатический уровень. Устанавливают опоры (стойки, кронштейны, консоли). На одном кронштейне можно монтировать несколько линий трубопроводов. На опоры навешивают очищенную от смазки и вымытую арматуру (краны), которую предварительно слегка закрепляют. “Укладывают и предварительно крепят прямые участки трубопроводов к опорам и между собой. Выверяют требуемый уклон, не допуская обратного уклона. Производят окончательную затяжку крепежных деталей и повторную выверку. Для магистральных линий, как правило, применяют трубопроводы диаметром не менее 50 мм, изготовленные из стекла или нержавеющей стали, и арматуру из нержавеющей стали. Коммуникационные (обвязочные) линии монтируют после окончательной выверки и закрепления технологического оборудования. При этом промеряют и наносят на технологическую схему фактически необходимые размеры трубопроводов, добавляя припуск 100 мм для подгонки по месту. Сборку в данном случае производят от машин и аппаратов в сторону магистрального трубопровода. После окончательной выверки уклонов и прямолинейности осей трубопроводов подгоняют по месту последний соединительный участок, на котором был оставлен припуск.

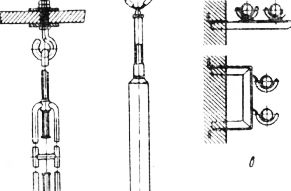

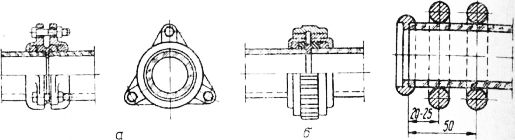

Рис. 1. Опорные элементы трубопроводов для молока: Трубопроводы из нержавеющей стали. Их собирают с помощью быстроразборных муфтовых соединений (штуцер с резьбой, ниппель, накидная гайка и резиновая прокладка). Концы соединяемых труб длиной 30—40 мм подготавливают, т. е. зачищают снаружи и изнутри напильником. Торец трубы также опиливают, добиваясь его перпендикулярности оси трубы, что контролируют угольником. После зачистки концы труб промывают 0,5%-ным раствором кальцинированной соды, затем теплой водой и насухо вытирают. На концы труб надевают до упора штуцер или ниппель (перед установкой ниппеля на трубу надевают накидную гайку), которые крепят на концах труб на сварке. Для удобства сборки в процессе эксплуатации на концы труб после монтажа наносят маркировку. Для крепления одной нитки трубопровода для молока удобно применять регулируемые подвески и стойки из нержавеющей стали. Стойки используют также для крепления 2, 4 и 6 параллельных ниток. Крепят регулируемые стойки к полу на 3 фундаментных болтах; подвески закрепляют на перекрытии или металлоконструкции. Трубопровод к кронштейнам и консолям, заделанным в стену, крепят путем укладки труб на опорные хомуты с надетыми на них трубками из полутвердой резины. . Стеклянные трубопроводы. Такие трубопроводы применяют для магистральных линий, которые моют только безразборным способом. Монтировать трубы рекомендуется на высоте не менее 2 м во избежание механического боя при нижней прокладке в процессе эксплуатации. Поставляют термостойкие стеклянные трубы длиной 1,5—3 м с гладкими шлифованными торцами, обернутыми плотной бумагой, уложенными в деревянные ящики со стружкой, соломой или опилками. В случае хранения труб и фасонных деталей (отводы, отступы, прямые тройники) при температуре ниже 0 °С до начала обработки их выдерживают 2—3 ч для прогрева до температуры помещения. Схема монтажа стеклянных трубопроводов аналогична схеме монтажа металлических трубопроводов. Однако стеклянные трубы практически не прогибаются, во избежание их механического разрушения при разметке трассы требуется соблюдать особую точность. Поэтому вначале размечают и монтируют две опоры (начальную и конечную), натягивают между ними струну, по которой устанавливают остальные опоры.

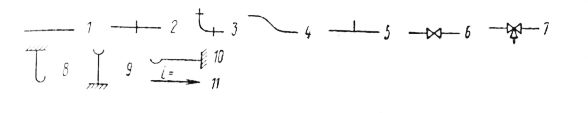

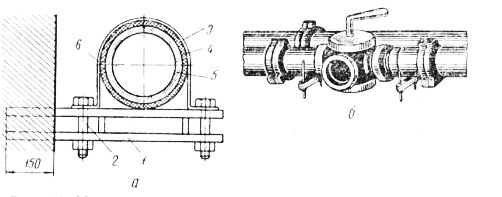

Рис. 2. Условные обозначения на схемах трубопроводов для молока: В отличие от металлических стеклянные молокопро-воды монтируют с уклоном от 5 до 10%. В качестве опор применяют типовые сварные подвески из полосовой стали длиной 180—1050 мм, из которых сваривают конструкции П- и Г-образной формы. Для крепления подвесок к стенам и колоннам с помощью строительно-монтажного пистолета пристреливают дюбель-гвоздями стальную пластину размером 150Х150Х4 — 5 мм, к которой приваривают торец подвески. Кроме того, подвески можно приваривать к оголенной арматуре колонны с последующей заливкой цементным раствором, а также заделывать на растворе в стену на глубину 150 мм. Необходимо, чтобы краны имели две самостоятельные опоры, а каждая вторая труба — также две опоры, расположенные от ее концов на 250—300 мм.

Рис. 3. Монтаж стеклянных трубопроводов:

Рис. 4. Соединения стеклянных труб:

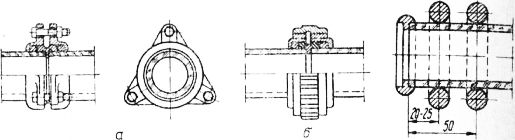

Рис. 5. Установка уплотнительных колец на конце стеклянной трубы. После установки подвесок внизу на нулевой отметке (уровень чистого пола) из 2—3 труб одинакового диаметра и длины собирают звенья. Соединяют стеклянные трубы между собой и с фасонными деталями с помощью чугунных и алюминиевых фланцев (треугольной и квадратной формы) на болтах; применяют также муфтовое (резьбовое) пластмассовое соединение. Герметичность соединения достигается в результате установки между торцами труб Т-образной резиновой прокладки и двух резиновых колец на каждом конце соединяемых труб. При сборке трубы, фланцы и прокладки должны быть сухими. Фланцы стягивают специальными клещами. Расстояние между собранными фланцами должно составлять 8—10 мм; затягивать гайки на болтах следует равномерно. При сборке муфтовых пластмассовых соединений на концы труб надевают по полумуфте, по 2 резиновых кольца, на конце одной из труб устанавливают Т-образную прокладку и накидную гайку, которую навинчивают на полумуфту на 0,5 оборота. Вторую трубу соединяют с первой, сдвигают вторую полумуфту к накидной гайке и вращением гайки соединяют обе полумуфты окончательно. Во избежание перекоса при сборке соединений стеклянных трубопроводов их необходимо постоянно поддерживать руками или специальными приспособлениями (угольники и др.).

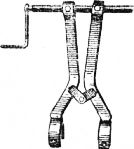

Рис. 6. Клещи для сборки соединений стеклянных молокопроводов. Режут стеклянные трубы двумя способами. При первом способе трубу в плоскости разреза оборачивают нихро-мовой проволокой диаметром 0,8—1 мм. К ней подключают электрический ток напряжением 36 В, проволока разогревается до ярко-красного цвета. Проволоку снимают, а трубу обрызгивают водой. В результате вокруг трубы образуется трещина, по которой труба легко раскалывается при нажатии руками. Торцы труб зачищают крупнозернистым карборундовым камнем. При резке вторым способом трубу помещают на две пары роликов, которые могут свободно вращаться. Прижав к трубе стеклорез, поворачивают ее вокруг оси. Остальные операции проводят так же, как в первом случае. Собранные звенья труб укладывают на закрепленные подвески, конструкция которых позволяет крепить трубы в любом месте по длине подвески. При этом минимальное расстояние между осями смежных трубопроводов должно быть 150 мм, а от оси до стены—100 мм. К подвескам звенья труб крепят на болтах U-образными хомутами из полосовой стали с резиновой прокладкой. Отводы крепят двумя хомутами, расположенными под углом 90°. Болты хомутов сначала затягивают предварительно, соединяют между собой звенья трубопроводов, затем затягивают окончательно. При этом усилие должно быть таким, чтобы труба могла перемещаться в осевом направлении при линейном расширении от нагревания. Стеклянные трубопроводы с трубами и кранами из нержавеющей стали соединяют переходными штуцерами из нержавеющей стали. После окончания монтажных работ систему продувают сжатым воздухом и промывают водой. Проводят гидравлическое испытание линий на прочность и плотность. Целесообразно монтаж стеклянных трубопроводов производить подрядным способом силами специалистов Госмонтажспецстроя СССР. Пластмассовые трубопроводы. Трубопроводы для молока изготовляют из труб, выработанных из полиэтилена низкой плотности без стабилизатора и винипласта ВНТ (винипласт нетоксичный) трех типов: Л — легкий, С — средний и Т — тяжелый, которые рассчитаны соответственно на давление до 0,25; 0,6 и 1 МПа (2,5; 6 и 10 кгс/см2). Монтаж трубопроводов из полимерных материалов требует меньших затрат времени и труда, чем монтаж трубопроводов, изготовленных из других материалов. Сравнительно малая прочность полиэтилена и винипласта обусловливает прокладку трубопроводов в открытых местах, однако защищенных от ударов и других механических воздействий. Длина пролета винипластовых труб не должна превышать 1,5 м для труб диаметром менее 50 мм и 2,5 м — для труб диаметром более 50 мм. Ввиду высокого коэффициента линейного расширения материалов трубопроводов при перепаде температуры снаружи и внутри трубы более 36 °С необходимо устанавливать компенсаторы. На пластмассовые трубы не должен передаваться вес арматуры. Трубы из винипласта, работающие под давлением, применяют для транспортировки жидкости при температуре 30—40 °С, а при отсутствии избыточного давления — до 60 °С. Соединения винипластовых и полиэтиленовых труб, применяемых в молочной промышленности, рекомендуется применять только разборные (разъемные) — на резьбе и на фланцах. К строительным конструкциям их крепят металлическими скобами (хомутами) с прокладкой из резины или войлока, крепежными деталями из винипласта или полиэтилена, а также на подвесках. Реклама:Читать далее:Монтаж трубопроводов общего назначенияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|