|

|

Категория:

Эксплуатация транспортного оборудования цехов Мостовой кран представляет собой неподвижное пролетное строение (мост), по которому перемещается самоходная крановая тележка, несущая подъемный механизм. Кран предназначен для подъема и перемещения грузов в открытых и закрытых производственных помещениях. Электромостовые краны передвигаются по рельсам, уложенным на подкрановых балках, приводами служат электрические двигатели, питающиеся электроэнергией через специальные устройства, называемые троллеями. Последние крепят к подкрановым балкам. Мостовые электрические краны подразделяются на краны общего назначения и краны специального назначения (металлургические). Первые имеют по одному или два грузовых крюка, один из которых называют главным, а другой — вспомогательным. Металлургические краны снабжены специальными устройствами для выполнения определенных технологических операций. С помощью различных мостовых кранов осуществляют технологический процесс прокатки металла. Мостовые краны используют также и для вспомогательных работ, связанных с монтажом, ремонтом и обслуживанием эксплуатируемого прокатного оборудования. Основными показателями, характеризующими мостовые краны, являются грузоподъемность, величина пролета, скорость рабочих движений, высота подъема груза и режим работы. Грузоподъемностью крана называется масса наибольшего груза, на подъем которого рассчитан кран. К рабочим движениям мостовых кранов относятся подъем груза, передвижение тележки и моста. Скорость подъема груза может изменяться в широких пределах и обычно не превышает 60 м/мин. Скорость передвижения тележки изменяется в пределах 10—50 м/мин; скорость передвижения моста у современных кранов достигает 40-150 м/мин. В зависимости от условий эксплуатации Госгортехнадзором установлены следующие режимы работы грузоподъемных машин: легкий Л, средний С, тяжелый Т и весьма тяжелый ВТ. Основным фактором, определяющим тот или иной режим работы Механизма, считают относительную продолжительность включения (ПВ, ), которая выражается как отношение времени работы механизма в течение цикла к продолжительности этого цикла (сумма машинного времени и времени пауз). Относительная продолжительность включения для соответствующих режимов работ составляет от 15 до 80. — Применение алюминиевых сплавов в мостовых электрических кранах вызывалось в первую очередь стремлением облегчить несущие строительные конструкции вновь строящихся предприятий или необходимостью повышения грузоподъемности кранового оборудования действующих цехов. Общими тенденциями развития алюминиевых металлоконструкций мостовых кранов явились: К основным типам конструкций крановых мостов, выполненных из алюминиевых сплавов, относятся: Двухбалочные мосты закрытого типа с решетчатыми главными и вспомогательными фермами заметно легче сплошностенчатых конструкций. Их существенными недостатками являются: значительная трудоемкость изготовления; отсутствие возможности широкого применения автоматической сварки; менее благоприятные условия работы при воздействии переменных нагрузок, так как сварные соединения элементов осуществляют, как правило, фланговыми швами, которые характеризуются более высокими коэффициентами концентрации напряжений, чем у стыковых швов. Алюминиевые мосты такой конструкции были применены при изготовлении Алюминиевой компанией Америки (США) кранов грузоподъемностью 5—10 г, пролетом 15,8—23,3 м. Переход на алюминиевые сплавы обеспечил в указанных кранах уменьшение веса мостов от 40 до 60%. Два мостозых крана, главные и вспомогательные фермы I которых имели треугольную решетку с дополнительными стойками и подвесками, были установлены в одном из ангаров берлинского аэропорта Темпельгоф. Грузоподъемность этих кранов 10 г, пролет 27,4 м. Металлоконструкции кранов — из сплава AlMgSiF28, клепаные. Высота ферм 2,2 м, что составляет V12 пролета. Верхние пояса выполнены из двух швеллеров 200Х25Х X 10Х14 мм, нижние пояса — из двух уголков 90Х90Х Х10 мм, решетка — из уголков различной мощности. Применение алюминиевых сплавов позволило обойтись без усиления подкрановых путей, рассчитанных на восприятие нагрузок от ранее эксплуатировавшихся кранов грузоподъемностью 3 (г. Длительное время (с 1940 г.) краны находятся в хорошем состоянии и успешно используются до настоящего времени. Выпуск мостовых кранов с решетчатыми фермами, выполненными из алюминиевых сплавов, осуществлялся также в Англии фирмой Хед Уерайтсон. Такого же типа краны были изготовлены во Франции, Швейцарии и Швеции.

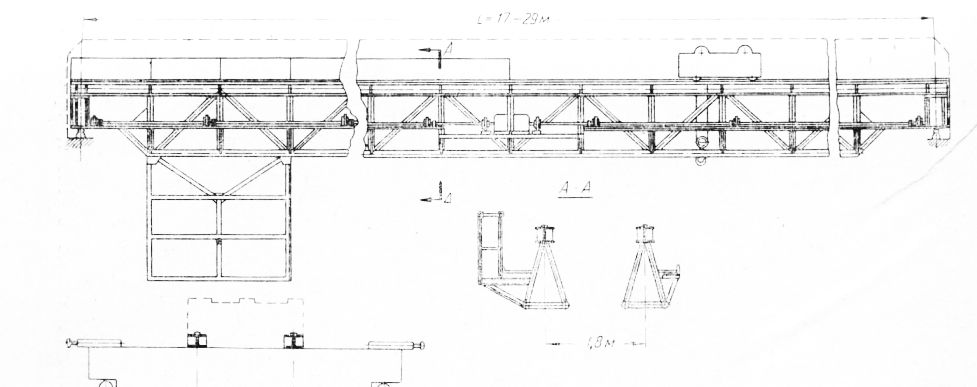

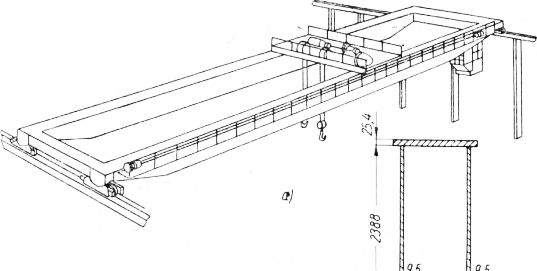

Рис. 1. Схемы мостовых кранов ГПИ «Проектстальконструкция» В Советском Союзе оригинальная конструкция мостовых кранов грузоподъемностью 5 т была предложена ГПИ «Проектстальконструкция». Главные балки этих кранов приняты в виде пространственного решетчатого сварного бруса треугольного сечения. В вершине треугольника расположен широкополочный двутавр, в углах основания — трубы. Решетка всех граней бруса трубчатая. В качестве основного конструкционного материала избран сплав АВ-Т1. По сравнению со стальными, в запроектированных алюминиевых кранах достигнуто снижение веса металлоконструкций на 55—60% и уменьшение давления на ходовые колеса на 15—27%. Двухбалочные мосты с главными балками коробчатого сечения характеризуются большим весом по сравнению со сквозными конструкциями и существенно меньшей трудоемкостью изготовления. В связи с высокой технологичностью такое решение нашло широкое распространение в стальных конструкциях. Применительно к мостовым кранам из алюминиевых сплавов эта конструкция наиболее распространена в США. Первый образец такого крана грузоподъемностью 10 т, пролетом 22 м был изготовлен в 1930 г. Алюминиевой компанией Америки. Основные металлоконструкции кранового моста были выполнены из дуралюминия, концевые балки — из стали. Даже частичное применение алюминиевых сплавов позволило сократить вес крана примерно на 25% и тем самым исключило необходимость усиления несущих строительных конструкций цеха, в котором он был установлен. Значительная партия мостовых электрических кранов грузоподъемностью 5—125 т, пролетом 18,4—32 м с коробчатыми главными балками была установлена на заводе алюминиевого проката в Равеновуде (США). В крановых мостах были применены сварные металлоконструкции, общий вид которых применительно к крану пролетом 32 ж с двумя подъемами по 25 т приведен на рис. 2. Характерным для этих кранов являлось применение алюминиевых сплавов как в металлоконструкциях мостов и грузовых тележек, так и в корпусах редукторов привода. Применение легких сплавов по существу во всех основных элементах привело к снижению веса конструкции до 50%.

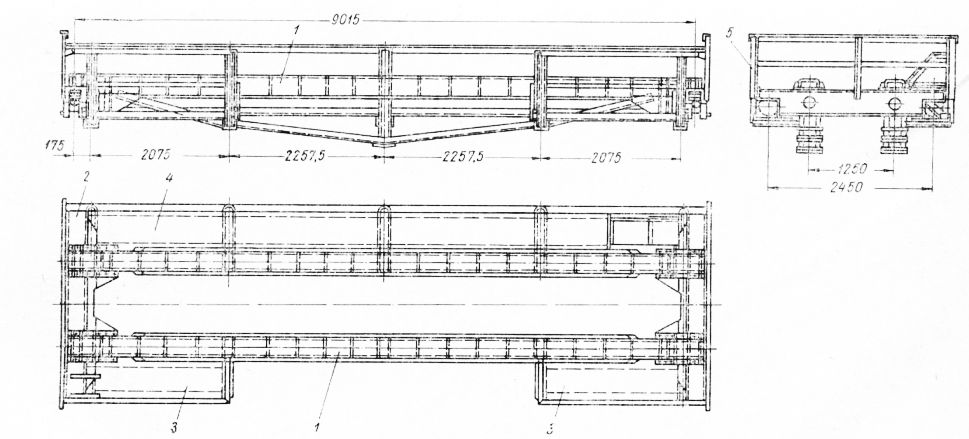

Рис. 2. Мостовой кран пролетом 32 м с двумя подъемами по 25 т: На другом заводе США было применено 14 мостовых кранов различного пролета грузоподъемностью до 135 т. Главные балки установленных кранов сварные. Для изготовления металлоконструкций был использован алюминиево-магниевый сплав марки 5083. Кран грузоподъемностью 220 т, пролетом 50 м, изготовленный из сплава 5456-Н321, эксплуатируется на заводе «Паблик сервис электрик энд газ компани» в Нью-Джерси. Двухбалочные мосты с главными балками шпрен-гельной системы экономичны по расходу металла. Балки имеют меньший вес по сравнению с коробчатыми и могут быть несколько облегчены дополнительно за счет сравнительно просто осуществляемого предварительного напряжения. При широком применении гнутых профилей такое решение весьма технологично. Одним из возможных решений такого крана грузоподъемностью 5 т, пролетом 9,015 м и с базой 2,45 м является конструкция, предложенная ВНИИПТМАШем. Металлоконструкция моста сварная, выполнена преимущественно из алюминиевого сплава АМгб. Основными элементами главных балок являются: балка жесткости П-образного сечения с отбортовками из листа толщиной 6 мм затяжка из двух уголков 1Q0X80X Х7 мм; стойка из четырех уголков, попарно образующих после сварки швеллерное сечение. Сечение концевых балок — такого же типа, как балка жесткости, и отличается от последней только размерами. Сопряжение главных балок с концевыми осуществляется «зубом» при помощи болтов диаметром 16 мм. Такое сопряжение, будучи достаточно надежным в работе, обеспечивает независимое изготовление основных элементов металлоконструкций и удобное транспортирование их по железной дороге. Проект крана предусматривает значительное сокращение размеров площадок по сравнению с применяемыми в серийных кранах; для их изготовления широко применены элементы из гнутых профилей, настил из гофрированных листов толщиной 2 мм. Резкое сокращение веса металлоконструкций позволило существенно облегчить механизм передвижения. Грузовая тележка крана стальная, облегченной конструкции, с колеей 1,25 м. Работа главных балок шпренгельной системы была проверена на опытном образце, изготовленном из сплава АМгб. Результаты проведенных экспериментов подтвердили соответствие действительной работы балки общепринятой методике расчета внутренне статически неопределимых систем. При загрузке вертикальной силой максимальные напряжения, возникающие в расчетных сечениях балки жесткости, в затяжке и стойках, расходились с их теоретическими значениями не более чем на 12%; установленный прогиб середины балки жесткости оказался меньше теоретического на 16%.

Рис. 3. Металлоконструкция мостового крана ВНИИПТМАШа: Однобалочные мосты отличаются от двухбалочных значительно меньшим весом и меньшей трудоемкостью изготовления. Снижение веса вызывается большей степенью концентрации материала, уменьшение трудоемкости изготовления — сокращением количества сварочных работ и числа деталей. К числу основных недостатков однобалочных кранов относятся:

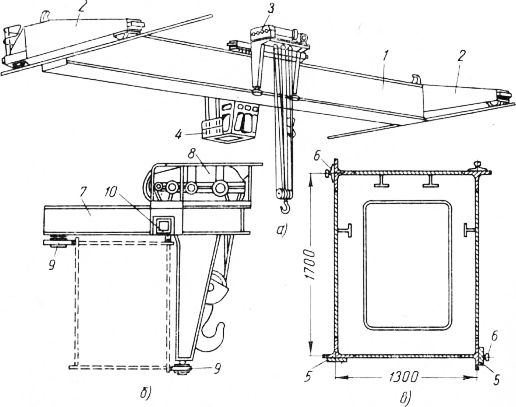

Рис. 4. Однобалочный мост грузоподъемностью 30 г, пролетом 25,9 м: Примером однобалочной конструкции, выполненной из алюминиевого сплава, является 30-тонный кран пролетом 25,9 м, установленный на судостроительной верфи Гамбурга (ФРГ) взамен ранее эксплуатировавшегося крана грузоподъемностью 20 т. Главная балка крана сварная, коробчатого сечения, высотой 1,7 м и шириной 1,3 м. Она включает четыре тавровых профиля (205X160X10 мм) и четыре листа толщиной 10 мм из сплава AlMgSiF24, рельсы из стали St-60 и поясные листы из стали St-52. С целью выравнивания давлений, передаваемых ходовыми колесами крана в рабочем состоянии, присоединение главной балки к концевым осуществлено эксцентрично относительно середины последних. Рама грузовой тележки Г-образной формы. Реклама:Читать далее:Мостовые электрические краны общего назначенияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|