|

|

Категория:

Эксплуатация транспортного оборудования цехов Намоточно-светрывающие машины (моталки) применяют в линии прокатного стана для сматывания прокатного металла в рулоны (полоса, лента, штрипс) и бунты (катанка, мелкосортные профили). Моталки предназначены для смотки горячей полосы, холодной полосы, а также мелкосортных профилей и проволоки. Для приема и центрирования рулонов и создания натяжения при разматывании рулонов предназначены разматыватели. щие ролики, поэтому по первому способу моталки работают более спокойно. При сматывании относительно тонкой горячей полосы (Л = 2 мм) после образования двух-трех первых витков формирующие ролики отводятся от рулона и дальнейшее сматывание осуществляется с натяжением полосы барабаном моталки; верхние тянущие ролки при этом работают в генераторном (тормозном) режиме или же они имеют зазор между роликами. Формирующих роликов достаточно двух-трех с концентрирующими проводками между ними. Сматывание более толстой полосы (5—16 мм) можно осуществлять по этому первому способу, но при этом потребуется большая мощностью электродвигателя привода барабана моталки. В большинстве случаев сматывание толстой полосы осуществляется по второму способу, причем в моталке устанавливают 2—3 пары прижимных роликов более жесткой конструкции. После захвата переднего конца полосы барабаном моталки прижимные ролики остаются прижатыми к полосе и сматывание ее в рулон с натяжением осуществляется как прижимными роликами, так и барабаном моталки; верхние ролики в этом случае работают в режиме тянущих для полосы на рольганге и подающих для полосы, направляемой в моталку. Для исключения захлестывания заднего конца окончание смотки проводится на скорости, близкой к заправочной, синхронной с барабаном моталки, отводным рольгангом и формирующими роликами. При направлении полосы для сматывания на следующую моталку верхний ролик предыдущей моталки поднят, а проводники опущены. Особенностью такой моталки является трехпозиционный барабан, работающий в трех режимах. После наматывания нескольких витков на барабан осуществляется его разжатие, причем сегменты барабана плотно прилегают к полосе, исключая ее проскальзывание. Часто полоса не захватывается моталкой, иногда полоса выпячивается в моталке уже после того как ее передний конец совершил “один оборот. Необходимая точная и правильная настройка — регулирование зазоров между барабаном и формирующим роликами моталки и выбор оптимального момента расширения барабана до максимального диаметра. При осуществлении этих мероприятий скорость захвата переднего конца полос следует увеличить на 1 —3 м/с и довести до 12—14 м/с (для тонких полос).

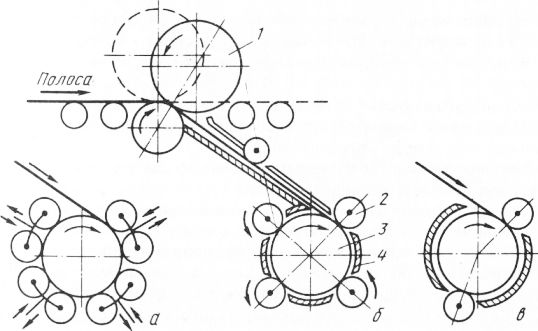

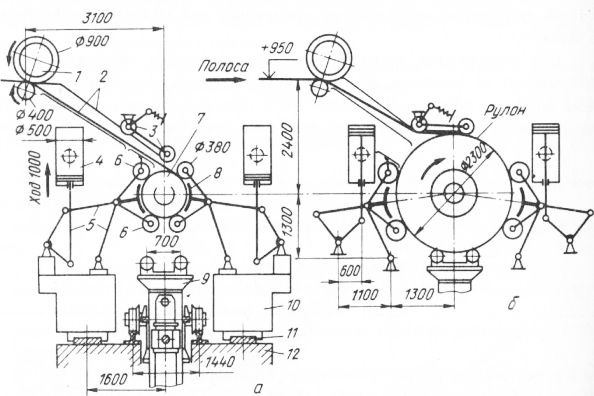

Рис. 1. Схема восьмироликовой з.чет-ырехроликовой- б и двухроликовой в барабанных моталок для сматывания горячей полосы: На рис. 2 представлена схема моталки конструкции НКМЗ для сматывания в рулон массой до 40 т горячей полосы (550—650 °С), выходящей их последней клети непрерывного широкополосного стана 2000. Толщина полосы 1,5—4 мм (или 4—16 мм), ширина 900—1850 мм; внутренний диаметр рулона 850 мм, максимальный наружный 2300 мм; предел текучести сматываемой полосы до 280 МПа, натяжение полосы 5—25 «Н; скорость полосы в начале сматывания до 10 м/с; установившаяся скорость сматывания до 25 м/с.

Рис. 2 Моталка для сматывания горячей полосына непрерывном широкополосном стане 2000 НЛМЗ: Подающие ролики диаметром 900—400 мм имеют индивидуальный привод от электродвигателей и установлены наклонно по отношению к рольгангу. Четыре формирующих ролика имеют индивидуальный привод от электродвигателей постоянного тока мощностью по 29 кВт и попарно перемещаются от двух (или четырех для полосы толщиной 4—16 мм) пневматических цилиндров диаметром 500 мм (давление воздуха 0,4— 0,6 МПа), поворачивающих два вала, имеющих шарнирные рычажные системы. Центральный барабан диаметром 850 и длиной 2000 мм приводится от электродвигателя мощностью 1150кВт (220/440 об/мин). Благодаря тянущему усилию, создаваемому барабаном (после образования 2—3 витков полосы), и формирующе-тянущему действию периферийных роликов достигается большая плотность витков полосы в рулоне. После окончания сматывания полосы в рулон диаметр барабана уменьшается, рулон снимается в осевом направлении тележкой-съемником, кантуется из горизонтального положения в вертикальное и устанавливается на расположенный рядом транспортер. Реклама:Читать далее:Барабанные моталки для холоднокатаной полосыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|